Шобретение относится к машиностро .нию, в частности к обработке металлов резанием лезвийным инструментом, например резцом. Широко известны способы управления процессом обработки, при которых непре рывно измеряют величину износа и по реаультатр.м измерения управляют режимом работы станков. Наиболее близким к изобретению по технической сущности является способ управления процессом обработки, при котором дифференцируют сигнал, характеризующий износ, сравнивают его с задан ным значением и по результатам изменяют режимы обработки l. Однако такой способ решает частную задачу управления процессом обработки и не позволяет оптимизировать процесс по режимам резания (скорости-подачеглубине ). { «звестно, что при работе на перемен ных режимах оптимальной температуре в зоне резания соответствует минимальный износ, в некоторых случаях оптимальной температуре в зоне резания соответствует оптимальное качество поверхности и минимальная стоимость обработки. Управление по температуре чрезвычайно затруднительно, поскольку в большинстве случаев она не известна, а точное ее измерение представляет определенные трудности. Это указывает на то, что процессом обработки можно управлять, изменяя последовательно режим в функций износа, который при достижении оптимальной температуры имеет минимальную скорость. . Кроме того. Скорость резания для большинства технологических операций относительно сильно влияет на температуру резания и целевую функцию стоимости обработки. Поэтому для получения оптимальной производительности и оптимальной стоимости обработки режимы резания следует выб1фать в такой последовательности (глубина-подача-скорость).

Лля повышения эффективности управле ния. процессом обработки полз-ченный в результате непрерывного измерения иэноса инструмента сигнал дважды диф- фере1ширу1ит.при положительном значении результата снижают режимы в последовательности (скорость-подача-гпубина), а при отрицательном значении результата увеличивают режим в обратной последова тельности (глубина-подача-скорость). Новой совокупностью технологических признаков, карактеризующих способ, являет ся управление режимами в указанной последовательности по дважды дифференцированному сигналу износа инструмента Технологическая схема осуществления способа приведена на примере токарной обработки при которой для простоты иллюстрации способа показано управление двумя параметрами (скоростью и ).

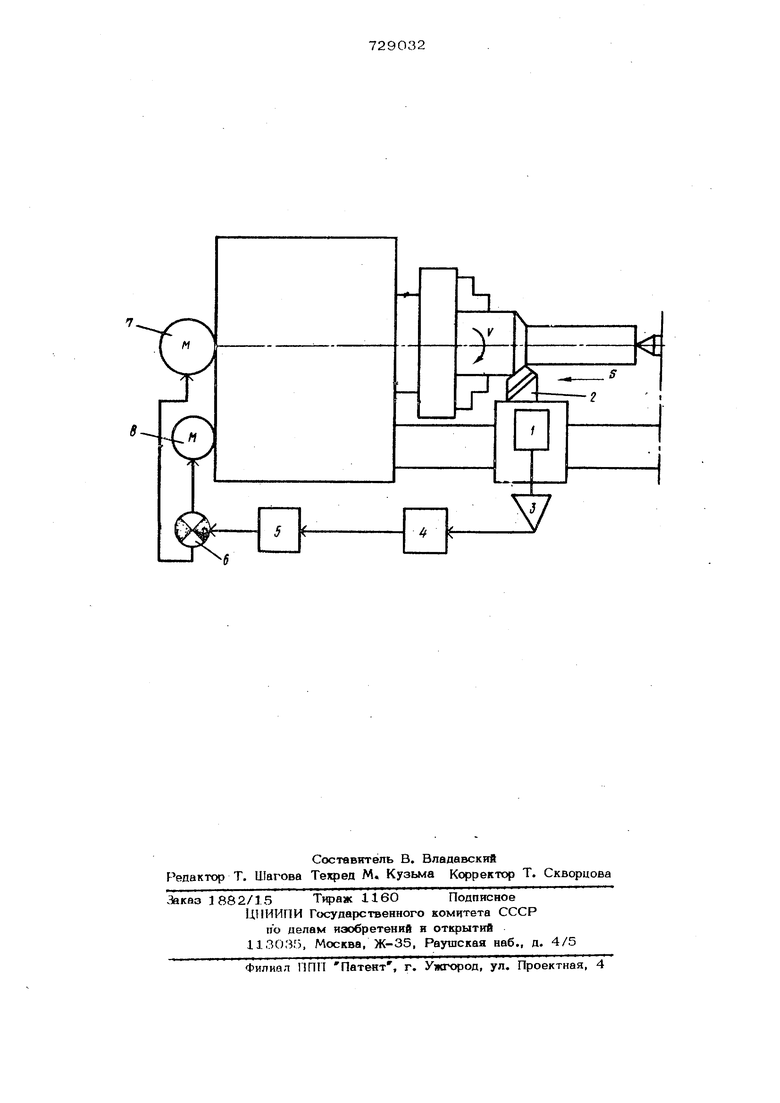

Схема осуществления способа приведена на чертеже.

Сигнал с датчика 1 износа резда 2 подается на усилитель 3, затем с помощью дифференциаторов 4 и 5 дважды дифференцируется и подается в анализатор 6. С анализатора 6 в соответствии со знаком второй производной сигнала датчика 1 износа подается команда на управление скоростью с помощью регу лируемого электродвигателя 7 или подачей с помощью регулируемого электродвигателя 8.

В процессе обработки управление приводом главного движения и подачей станка осуществляется по такой программе.

При положительном значении второй производной сигнала датчика износа скорость электродвигателя 7 снижается до получения нулевого значения второй производной сигнала износа резца 2. Скоростью главного движения управляют в задашгых технологических пределах, определяемых условиями обработки. Достижение границы нижнего предела до получения нулевого значения второй

производной сшнала износа резш вызывает переключение системы регулирования на управление скоростью привода подачи. Управление скоростью электродвигателя 8 осуществляется аналогично в заданных технологических пределах, определяющих значение максимальной и минимальной скорости рабочей передачи. При отрицательном значении производной вначале производится управление приводом подачи в сторону увеличения скорости подачи. При достижении максимального предельного значения величины подачи, ограничиваемой, например, по

условиям прочности инструмента или механизма подачи, увеличивают скорость привода главного движения до получения нулевого значения второй производной, соответствующей оптимальной температуре в зоне обработки и оптимальным качественным показателем процесса обработки.

Предлагаемый способ предназначен для систем автоматического и программного управления метал лор еткутцими станками.

Формулаизобретения

Способ управления процессом обработки, при котором дифференцируют сигнал, характеризующий износ, сравнивают его с заданным значением и по результатам

изменяют режимы обработки отличающийся тем, что, с целью повышения эффективности управления, сигнал дифференцируют дважды и при положительном значении результата снижают

режимы в последовательности (скорость-подача-глубина), а при отрицательном значении результата увеличивают режимы в обратной последовательности. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 508385, кл. В 23 q 15/ОО, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| Способ управления процессом обработки и устройство для его осуществления | 1984 |

|

SU1189656A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1750925A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТОЙКОСТИ ЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237548C2 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 1995 |

|

RU2088379C1 |

| Тренажер токаря | 1986 |

|

SU1368908A1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2024006C1 |

Авторы

Даты

1980-04-25—Публикация

1977-12-22—Подача