Изобретение относится к тренаже-п рам для обучения пользованию рабочим инструментом и может быть использовано для обучения навыкам управления металлорежущим, станком.

Цель изобретения - расширение дидактических возможностей тренажера.

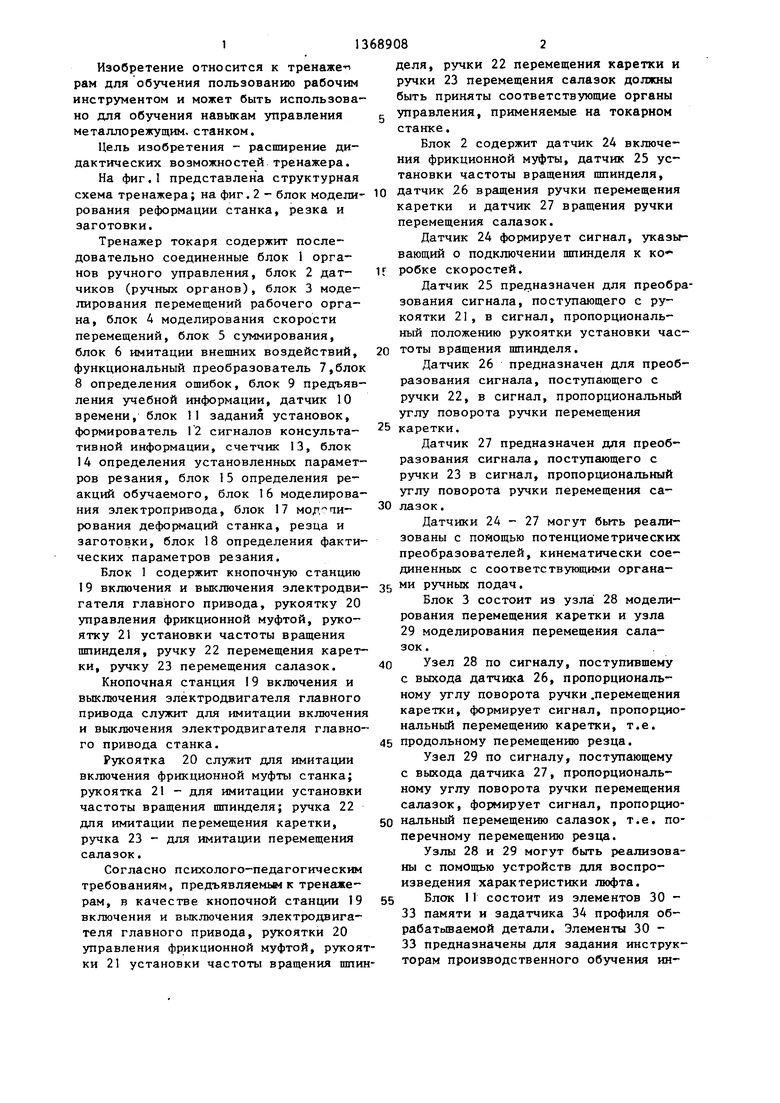

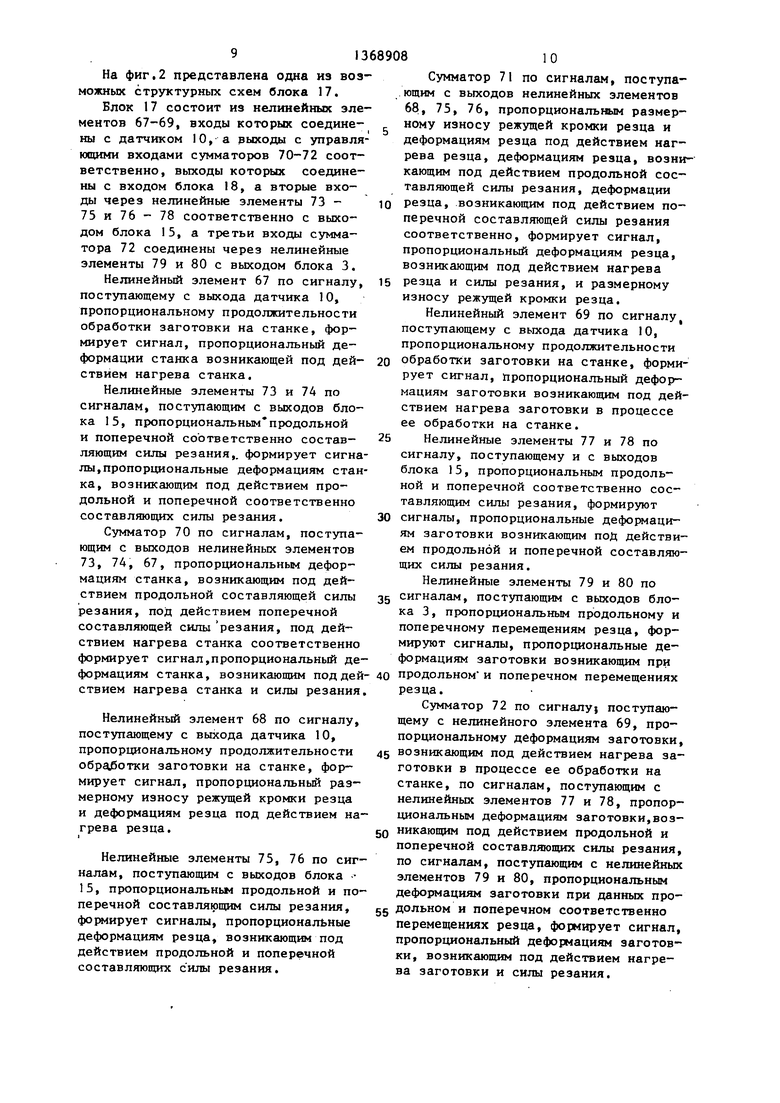

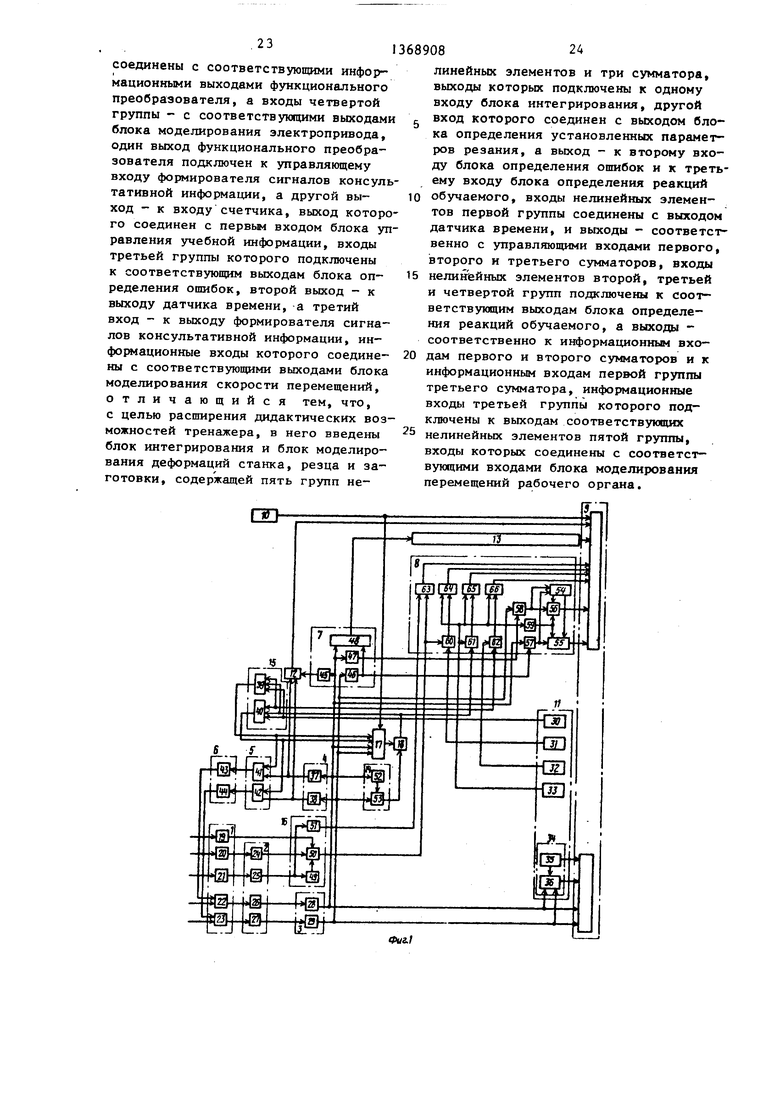

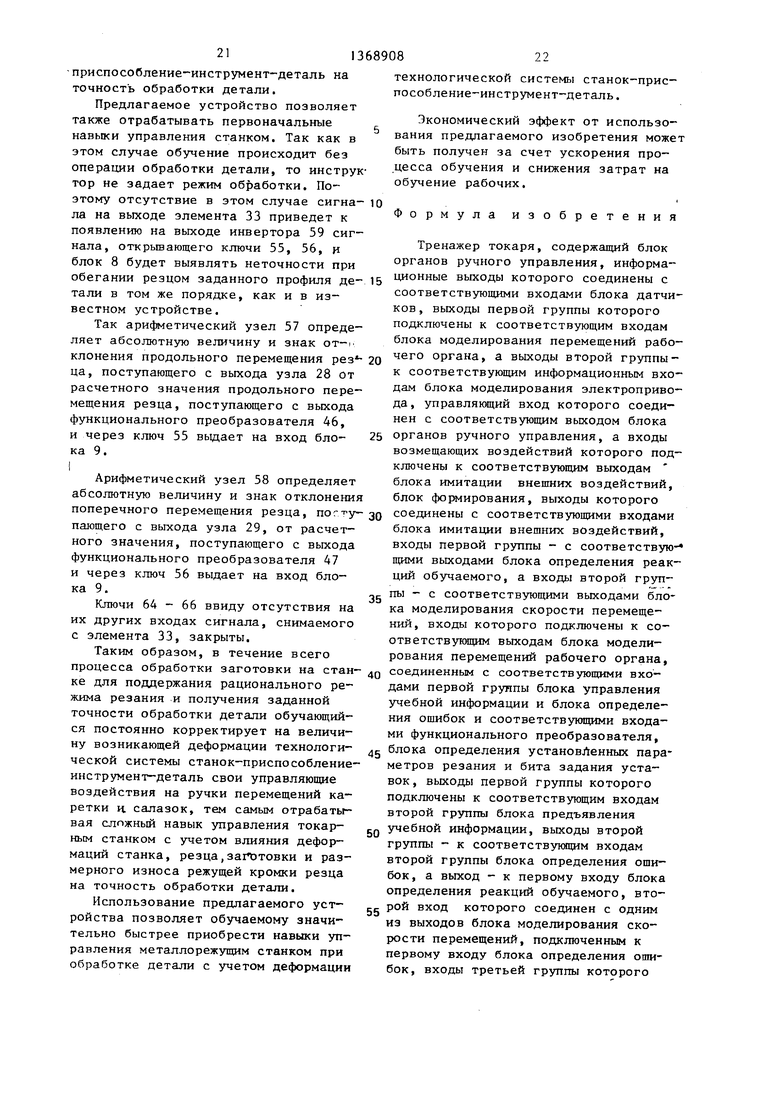

На фиг.1 представлена структурная

деля, ручки 22 перемещения каретки и ручки 23 перемещения салазок должны быть приняты соответствующие органы управления, применяемые на токарном станке.

Блок 2 содержит датчик 24 включения фрикционной муфты, датчик 25 установки частоты вращения шпинделя.

схема тренажера; на фиг. 2-блок модели- Ю Датчик 26 вращения ручки перемещения

и датчик 27 вращения ручки

рования реформации станка, резка и заготовки.

Тренажер токаря содержит последовательно соединенные блок 1 органов ручного управления, блок 2 датчиков (ручных органов), блок 3 моделирования перемещений рабочего органа, блок А моделирования скорости перемещений, блок 5 суммирования, блок 6 имитации внешних воздействий, функциональный преобразователь 7,блок 8 определения ошибок, блок 9 предъявления учебной информации, датчик 10 времени, блок 11 задания установок, формирователь 12 сигналов консультативной информации, счетчик 13, блок 14 определения установленных параметров резания, блок 15 определения реакций обучаемого, блок 16 моделирования электропривода, блок 17 рования деформаций станка, резца и заготовки, блок 18 определения фактических параметров резания.

Блок 1 содержит кнопочную станцию

каретки

перемещения салазок.

Датчик 24 формирует сигнал, указы вающий о подключении шпинделя к ко- If робке скоростей.

Датчик 25 предназначен для преобр зования сигнала, поступающего с рукоятки 21, в сигнал, пропорциональный положению рукоятки установки час 20 тоты вращения шпинделя.

Датчик 26 предназначен для преоб разования сигнала, поступающего с ручки 22, в сигнал, пропорциональный углу поворота ручки перемещения 25 каретки.

Датчик 27 предназначен для преобразования сигнала, поступающего с ручки 23 в сигнал, пропорциональный углу поворота ручки перемещения са- 30 лазок.

Датчики 24 - 27 могут быть реализованы с помощью потенциометрических преобразователей, кинематически соединенных с соответствующими органа13689082

деля, ручки 22 перемещения каретки и ручки 23 перемещения салазок должны быть приняты соответствующие органы управления, применяемые на токарном станке.

Блок 2 содержит датчик 24 включения фрикционной муфты, датчик 25 установки частоты вращения шпинделя.

и датчик 27 вращения ручки

каретки

перемещения салазок.

Датчик 24 формирует сигнал, указывающий о подключении шпинделя к ко- робке скоростей.

Датчик 25 предназначен для преобразования сигнала, поступающего с рукоятки 21, в сигнал, пропорциональный положению рукоятки установки час- тоты вращения шпинделя.

Датчик 26 предназначен для преобразования сигнала, поступающего с ручки 22, в сигнал, пропорциональный углу поворота ручки перемещения каретки.

Датчик 27 предназначен для преобразования сигнала, поступающего с ручки 23 в сигнал, пропорциональный углу поворота ручки перемещения са- лазок.

Датчики 24 - 27 могут быть реализованы с помощью потенциометрических преобразователей, кинематически соединенных с соответствующими органа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обучения работе на металлорежущих станках | 1982 |

|

SU1051558A1 |

| Тренажер для формирования навыков управления металлорежущим станком | 1981 |

|

SU1030834A2 |

| Устройство для обучения работе на металлорежущих станках | 1981 |

|

SU982068A1 |

| Тренажер для формирования навыков управления металлорежущим станком | 1980 |

|

SU911591A2 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ СТАНКОВ С ЧПУ | 2010 |

|

RU2438156C1 |

| Устройство для дробления стружки | 1979 |

|

SU831382A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ И ЭЛЕКТРОПРИВОД | 2007 |

|

RU2361355C1 |

| Тренажер буровика | 1984 |

|

SU1213495A1 |

Изобретение относится к тренажерам для обучения навыкам управления металлорежущим станком. Цель изобретения - расширение дидактических возможностей тренажера. Условия обучения на тренажере соответствуют реальным условиям работы на токарном станке, т.к. учитьшается влиянне размерного износа режущей кромки резца и деформации технологической системы станок-приспособление-инструмент-де- таль на точность обработки детали. Входы блока моделирования деформаций станка, резца и заготовки соединены с датчиком времени, блоком определения реакций обучаемого и блоком моделирования перемещений рабочего органа, а выход - с блоком интегрирования, служащим для определения фактических параметров резания, другой вход которого соединен с блоком определения установленных параметров резания, а выход - с блоком определения ошибок. Тренажер также содержит блок органов ручного управления,блок датчиков, блок моделирования скорости перемещений, блок суммирования, блок имитации внешних воздействий, функциональный преобразователь, блок предъявления учебной информации,датчик времени, блок задания уставок, формирователь сигналов консультативной информации, счетчик 13, блок моделирования злектропривода. 2 ил. (Л со а 00 со

I9 включения и выключения электродви- 35 ручных подач.

гателя главного привода, рукоятку 20 Ъпок 3 состоит из узла 28 модели- управления фрикционной муфтой, рукоятку 21 установки частоты вращения шпинделя, ручку 22 перемещения каретрования перемещения каретки и узла 29 моделирования перемещения салазок.

Узел 28 по сигналу, поступившему с выхода датчика 26, пропорциональному углу поворота ручки .перемещения каретки, формирует сигнал, пропорциональный перемещению каретки, т.е. 45 продольному перемещению резца.

ки, ручку 23 перемещения салазок.

Кнопочная станция I9 включения и выключения электродвигателя главного привода служит для имитации включения и выключения электродвигателя главного привода станка.

Рукоятка 20 служит для имитации включения фрикционной муфты станка; рукоятка 21 - для имитации установки частоты вращения шпинделя; ручка 22 для имитации перемещения каретки, ручка 23 - для имитации перемещения салазок.

Согласно психолого-педагогическим требованиям, предъявляемьм к тренажерам, в качестве кнопочной станции 19 включения и выключения электродвигателя главного привода, рукоятки 20 управления фрикционной муфтой, рукоятки 21 установки частоты вращения шпинЪпок 3 состоит из узла 28 модели-

0

рования перемещения каретки и узла 29 моделирования перемещения салазок.

Узел 28 по сигналу, поступившему с выхода датчика 26, пропорциональному углу поворота ручки .перемещения каретки, формирует сигнал, пропорциональный перемещению каретки, т.е. 5 продольному перемещению резца.

Узел 29 по сигналу, поступающему с выхода датчика 27, пропорциональному углу поворота ручки перемещения салазок, формирует сигнал, пропорцио- 0 нальный перемещению салазок, т.е. поперечному перемещению резца.

Узлы 28 и 29 могут быть реализованы с помощью устройств для воспроизведения характеристики люфта.

Блок 11 состоит из элементов 30 - 33 памяти и задатчика 34 профиля обрабатываемой детали. Элементы 30 - 33 предназначены для задания инструкторам производственного обучения ин5

31368908

формации о рациональном режиме обработки и свойствах обрабатываемой заготовки и сохранения этой информации во время вьшолнения облучающимися уп- с ражнения.

Элемент 30 предназначен для запоминания заданного инструктором значения твердости материала, элемент 31 - для запоминания заданного инст- ю руктором значения частоты вращения шпинделя, элемент 32 - для запоминания заданного инструктором значения подачи, элемент 33 - для запоминания заданного инструктором значения глу- 15 бины резания.

Элементы 30 - 33 могут быть реализованы с помощью потенциометрических преобразователей, преобразующих неэлектрические входные величины (твер- 20 дость материала, частоту вращения щпинделя, подачу и глубину резания) в электрические сопротивления.

Задатчик 34 по сигналам, поступаБлок 15 состоит из определителя продольной составляющей силы резани и определителя 40 поперечной состав ляющей силы резания.

Определитель 39 по сигналу, поступающему на вход с выхода узла 37 пропорциональному скорости перемеще ния каретки, сигналу, поступающему на вход с выхода блока 18, пропорци нальному глубине резания, сигналу, поступающему на вход с элемента 30, пропорциональному заданному значени твердости материала, вырабатьшает с нал, пропорциональный усилию, прикладьтаемому обучающимся к ручке 22 для преодоления продольной составляющей силы резания.

Определитель 40 по сигналу, поступающему на вход с выхода узла 38, пропорциональному скорости перемеще ния салазок, сигналу, поступающему на вход с выхода блока 18, пропорци нальному глубине резания, сигналу.

ющим с выхода блока 3, пропорциональ- 25 поступающему на вход с элемента 30,

ным продольному и поперечному перемещениям резца, вырабатьшает сигналы, соответствующие профилю обрабатьгеае- мой детали.

Задатчик 34 может быть реализован с помощью генератора 35 развертки и функционального преобразователя 36. В качестве генератора 35 может быть принят генератор линейно изменяющегося напряжения. В качестве преобразователя 36 может быть принят нелинейный функциональный преобразователь воспроизводящий заданный нелинейный пркэфиль фигуры.

Блок 4 состоит из узла 37 моделирования скорости перемещения каретки и узла 38 моделирования скорости перемещения салазок.

Узел 37 по сигналу, поступающему с выхода узла 28, пропорциональному перемещению каретки, формирует сигнал, пропорциональный скорости перемещения каретки, т.е. величине подачи.

Узел 38 по сигналу, поступающему с выхода узла 29, пропорциональному перемещению салазок, формирует сигнал пропорциональный скорости перемещения салазок, т.е. величине глубины резания.

Узлы 37 и 38 могут быть реализованы с помощью дифференцирующего усилителя постоянного тока.

Блок 15 состоит из определителя 39 продольной составляющей силы резания и определителя 40 поперечной составляющей силы резания.

Определитель 39 по сигналу, поступающему на вход с выхода узла 37, пропорциональному скорости перемещения каретки, сигналу, поступающему на вход с выхода блока 18, пропорциональному глубине резания, сигналу, поступающему на вход с элемента 30, пропорциональному заданному значению твердости материала, вырабатьшает сигнал, пропорциональный усилию, прикладьтаемому обучающимся к ручке 22 для преодоления продольной составляющей силы резания.

Определитель 40 по сигналу, поступающему на вход с выхода узла 38, пропорциональному скорости перемещения салазок, сигналу, поступающему на вход с выхода блока 18, пропорциональному глубине резания, сигналу.

поступающему на вход с элемента 30,

0

5

пропорциональному заданному значению твердости материала, вырабатывает сигнал, пропорциональный усилию, прикладываемому обучающимся к ручке 23 для преодоления поперечной составляющей силы резания.

Определители 39 и 40, могут быть реализованы с помощью суммирующего усилителя.

Блок 5 состоит из сумматора 41 и сумматора 42.

Сумматор 41 по сигналу, поступающему с выхода узла 37, пропорциональному скорости перемещения каретки, и сигналу, поступающему с выхода определителя 39, пропорциональному усилию, прикладьшаемому обучающимся к ручке перемещения каретки для преодоления продольной составляющей си- 5 лы резания, вырабатьшает сигнал,пропорциональный усилию, прикладьшаемому обучающимся к ручке 22.

0

Сумматор 42 по сигналу, поступающему с выхода узла 38, пропорцио- нальному скорости перемещения зок, и сигналу, поступающему с выхода определителя 40, пропорциональному усилию, прикладьшаемому обучающимся к ручке 23 для преодоления поперечной составляющей силы резания, вырабатывает сигнал, пропорциональный усилию, прикладываемому обучающимся к ручке 23.

Сумматоры Al и 42, могут быть реализованы с помощью суммирующего усилителя.

Блок 6 состоит из узла A3 имитации сопротивления перемещению каретки и узла 44 имитации сопротивления перемещению салазок.

Узел 43 по сигналу, поступающему с выхода сумматора 41, пропорциональному усилию, прикладываемому обучающимися к ручке 22, изменяет величину усилия, прикладываемого обучающимися к ручке 22 при обработке заготовки.

Узел 44 по сигналу, поступающему с выхода сумматора 42, пропорциональному с усилию, прикладьшаемому обучающимися к ручке 23, изменяет величину усилия, прикладьшаемого обучающимся к ручке 23 при обработке заготовки.

Узлы 43 и 44 могут быть реализованы с помощью электромагйитных муфт. Ведомые валы этих электромагнитных муфт кинематически соединяются с соответствующим органом ручных подач, а ведущие валы муфт для предотвращения проворачивания жестко закрепляются на корпусе тренажера.

Функциональный преобразователь 7, состоит из функциональных преобразователей 45 - 47 и узла 48 сравнения. Функциональный преобразователь 45 по сигналу, поступающему с выхода узла 28, пропорциональному продольному перемещению резца, определяет расчетное значение скорости перемещения резца.

Функциональный преобразователь 46 по сигналу, поступающему с выхода узла 29, пропорциональному поперечному перемещению резца, определяет расчетное значение продольного перемещения резца.Функциональный преобразователь 47 по сигналу, поступающему с выхода узла 28, пропорциональному продольному перемещению резца, определяет расчетное значение поперечного перемещения резца.

Функциональные преобразователи 45-47, могут быть реализованы с помощью нелинейного функционального преобразователя. . I

Узел 48 предназначен для сравнения сигнала, поступающего с выхода узла 29, пропорционального продольному перемещению резца, с сигналом, поступающим с выхода функционального преобразователя 46, пропорциональным расчетному значению продольного перемещения резца. В случае отклонения продольного перемещения резца от расчетного значения его продольного перемещения узел 48 вырабатывает сигнал

нарушения точности выполнения управления.

В качестве узла 48 может быть принято устройство для сравнения абсолютных значений напряжений.

Блок 16 состоит из узла 49 моделирования коробки скоростей, узла 50 моделирования вращения щпинделя и узла 51 выявления переключения скоростей.

Узел 49 по сигналу, поступающему на его вход с выхода датчика 25, пропорциональному перемещению рукоятки установки частоты вращения щпинделя, воспроизводит процессы, аналогичные

процессам в реальной коробке скоростей. Поэтому сигнал на выходе узла 49 соответствует выбранной частоте вращения щпинделя.

В качестве узла 49 может быть при- .

нят суммирующий усилитель.

Узел 50 по сигналу, поступающему на его один вход с вькода узла 49, пропорциональному выбранной частоте вращения щпинделя, сигналу, поступающему на его другой вход, с выхода датчика 24, пропорциональному перемещению рукоятки управления фрикционной муфтой, и сигналу, поступающему на его вход с кнопочной станции 19

включениями выключения электродвигателя главного привода, соответствующему моменту включения и выключения электродвигателя, воспроизводит процессы, аналогичные процессг1м разгона,

установившегося вращения и торможения щпинделя. Поэтому сигнал на выходе узла 50 соответствует частоте вращения шпинделя.

Узел 51 по сигналу, поступающему

на его вход с выхода датчика 25,

пропорциональному перемещению рукоятки установки частоты вращения щпинделя, формирует на своем выходе в момент переключения скоростей сигнал,

указывающий на факт переключения.

Узел 51 может быть реализован на базе конденсаторного реле времени с использованием релейного усилителя на транзисторах.

Блок 14 состоит из нелинейного элемента 52 и сумматора 53.

Нелинейный элемент 52 по сигналу поступающему с выхода узла 28, пропорциональному продольному перемещению резца, формирует в соответствии с заданным профилем заготовки на своем выходе сигнал, пропорциональный положению поверхности обрабатьшаемой заготовки.

Нелинейный элемент 52 может быть реализован с помощью нелинейного функционального преобразователя.

Сумматор 53 сигнал, поступающий на его один вход с выхода нелинейного элемента 52, пропорциональный положению поверхности обрабатьшаемой заготовки, вычитает из сигнала, поступающего на его другой вход с выхода узла 29, пропорционального поперечному перемещению резца, в соответствии с полученной разностью формирует на своем выходе сигнал, пропорциональный установленным параметрам резания. Сумматор 53, может быть I реализован с помощью суммирующего усилителя.

Блок 8 состоит из порогового элемента 54, выходы которого соединены с выходами ключей 55 и 56. Вход ключа 55 соединен с выходом арифметического узла 57 и одним входом порогового элемента 54. Вход ключа 56 соединен с выходом арифметического узла 58 и другим входом порогового элемента 54. Входы ключей 55 и 56 соединены с выходом инвертора 59. Одни входы арифметических узлов 57 и 58 соединены с первым выходом функционального преобразователя 7, а другие входы с выходом блока 3. Арифметические узлы 57 и 58 определяют абсолютную величину и знак отклонения вер- щины резца от поверхности заготовки и через соответствующие ключи 55 и 56 вьщают эту величину на вход блока 9.

Узел 60 сравнения сигнал, пропор- заготовки на станке, по сигналам, поциональный частоте вращения шпинделя и поступающий на его вход с выхода узла 50, сравнивает с сигналом, пропорциональным заданному значению частоты вращения шпинделя и поступающим на вход узла 60 с выхода элемента 31 и в случае их несоответствия вьфаба- тывает на своем выходе соответствующий сигнал.

55

ступающим на другие входы с выходов блока 15, пропорциональные продольной и поперечной составляющим силы резания, по сигналам, поступающим на третьи входы с выходов блока 3, про- порциональньм продольному и поперечному перемещению резца, формирует сигнал, пропорциональный деформациям станка, резца и заготовки.

3689088

Узел 61 сравнения сигнал, пропорциональный глубине резания и поступающий на его вход с выхода блока 18, сравнивает с сигналом, пропорциональным заданному значению глубины резания и поступающим на его вход с выхода элемента 33, а в случае их несоответствия вырабатьтает на своем выхо10 де соответствующий сигнал.

Узел 62 сравнения сигнал, пропорциональный подаче и поступающий на его вход с выхода узла 37, сравнивает с сигналом, пропорциональным за15 данному значению подачи и поступающим на его вход с выхода элемента 32, в случае их несоответствия вырабатьг-; вает на своем выходе соответствующий сигнал.

20 Ключ 63 при одновременном появлении сигнала, пропорционального частоте вращения щпинделя, и сигнала, указьшающего на факт переключения, поступающих на его вход с выходов уз25 ла 50 и узла 51, вырабатьшает сигнал об ошибке в переключении скоростей допущенной обучающимся.

Ключи 64-66 по сигналу, пропорциональному заданному значению глубины

30 резания и поступающему на их входы, с выхода элемента 33, и сигналу, поступающему на их входы с узлов 60 - 62 соответственно, вырабатывают сигналы об отклонении действительных зна35 чений соответственно частоты вращения шпинделя, глубины резания и подачи от их заданных значений.

Инвертор 59 по сигналу, пропорцио- 40 нальному заданному значению глубины резания и поступающему на его вход с выхода элемента 33, вырабатывает сиг- , управляющий ключами 55 и 56 .При наличии напряжения на выходе элемента 45 33 ключи 55 и 56 закрыты, а при отсутствии - открыты.

Блок 17 по сигналу, поступающему на один вход с датчика 10, пропорциональному продолжительности обработки

5

ступающим на другие входы с выходов блока 15, пропорциональные продольной и поперечной составляющим силы резания, по сигналам, поступающим на третьи входы с выходов блока 3, про- порциональньм продольному и поперечному перемещению резца, формирует сигнал, пропорциональный деформациям станка, резца и заготовки.

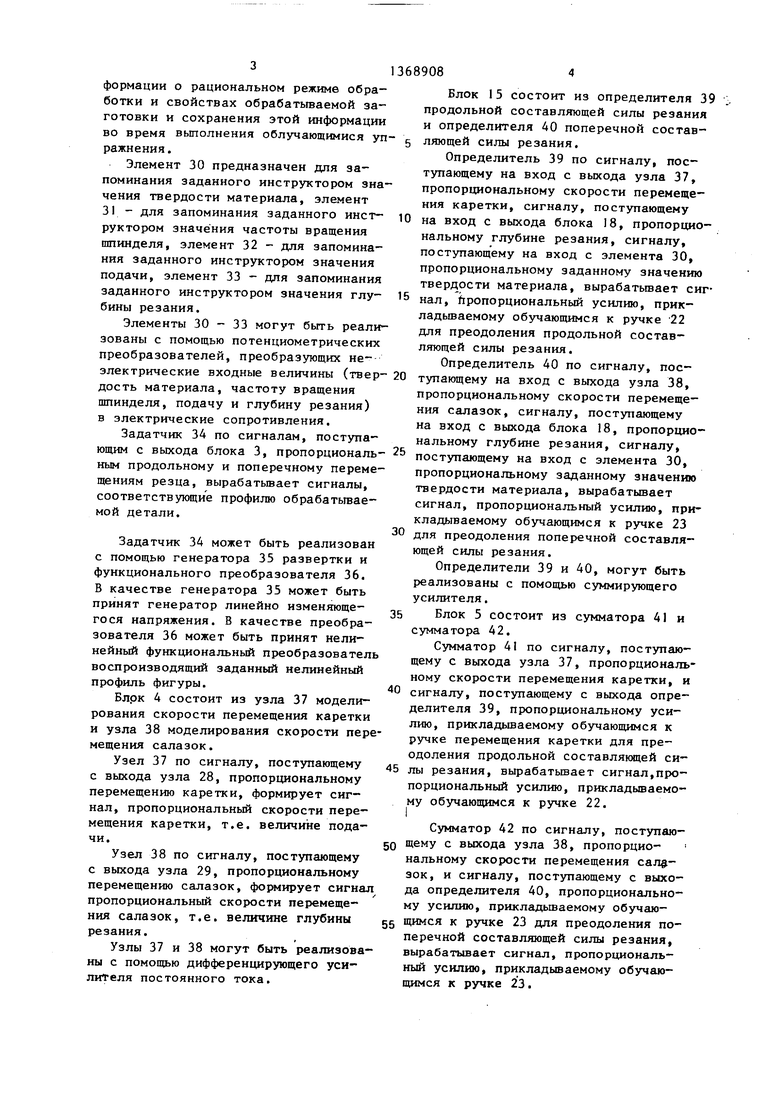

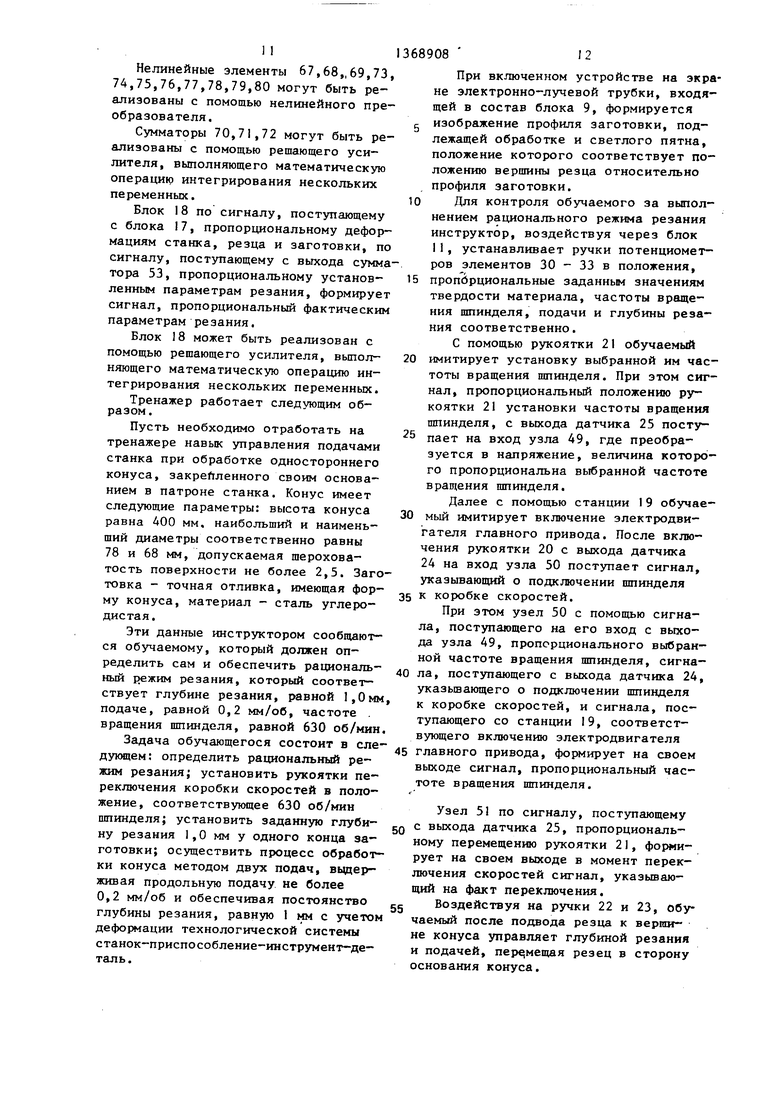

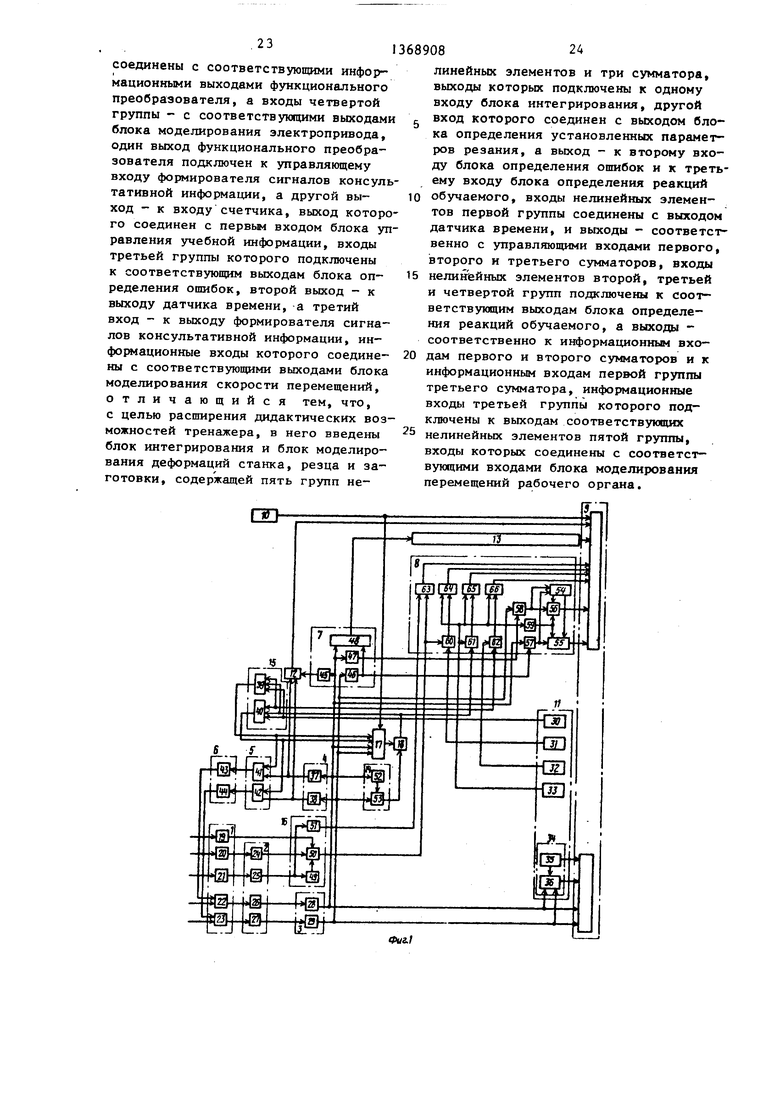

На фиг,2 представлена одна из возможных структурных схем блока 17.

Блок 17 состоит из нелинейных элементов 67-69, входы которых соедине- ны с датчиком 10, а выходы с управляющими входами сумматоров 70-72 соответственно, выходы которых соединены с входом блока 18, а вторые входы через нелинейные элементы 73 - 75 и 76 - 78 соответственно с выходом блока 15, а третьи входы сумматора 72 соединены через нелинейные элементы 79 и 80 с выходом блока 3.

Нелинейный элемент 67 по сигналу, поступающему с выхода датчика 10, пропорциональному продолжительности обработки заготовки на станке, формирует сигнал, пропорциональный деформации станка возникающей под дей- ствием нагрева станка.

Нелинейные элементы 73 и 74 по сигналам, поступающим с выходов блока 15, пропорциональным продольной и поперечной соответственно состав- ляющим силы резания,, формирует сигналы, пропорциональные деформациям станка, возникающим под действием продольной и поперечной соответственно составляющих силы резания.

Сумматор 70 по сигналам, поступающим с выходов нелинейных элементов 73, 74, 67, пропорциональным деформациям станка, возникающим под действием продольной составляющей силы резания, под действием поперечной составляющей силы резания, под действием нагрева станка соответственно формирует сигнал,пропорциональный деформациям станка, возникающим под дей- 40 продольном и поперечном перемещениях

ствием нагрева станка и силы резання.

Нелинейный элемент 68 по сигналу, поступающему с выхода датчика 10, пропорциональному продолжительности o6paj6oTKH заготовки на станке, формирует сигнал, пропорциональный размерному износу режущей кромки резца и деформациям резца под действием нагрева резца.

1

Нелинейные элементы 75, 76 по сигналам, поступающим с выходов блока - 15, пропорциональные продольной и поперечной составляющим силы резания, фО1 1ирует сигналы, пропорцнональные деформациям резца, возникающим под действием продольной и поперечной составляющих с илы резания.

Сумматор 71 по сигналам, поступающим с выходов нелинейных элементов 68, 75, 76, пропорциональным размерному износу режущей кромки резца и деформациям резца под действием нагрева резца, деформациям резца, возникающим под действием продольной составляющей силы резания, деформации резца, возникающим под действием поперечной составляющей силы резания соответственно, формирует сигнал, пропорциональный деформациям резца, возникающим под действием нагрева резца и силы резания, и размерному износу режущей кромки резца.

Нелинейный элемент 69 по сигналу, постзтающему с выхода датчика 10, пропорциональному продолжительности обработки заготовки на станке, формирует сигнал. Пропорциональный деформациям заготовки возникаю1цим под действием нагрева заготовки в процессе ее обработки на станке.

Нелинейные элементы 77 и 78 по сигналу, поступающему и с выходов блока 15, пропорциональным продольной и поперечной соответственно составляющим силы резания, формируют сигналы, пропорциональные деформациям заготовки возникающим поД действием продольной и поперечной составляющих силы резания.

Нелинейные элементы 79 и 80 по сигналам, поступающим с выходов блока 3 , пропорциональным продольному и поперечному перемещениям резца, формируют сигналы, пропорциональные деформациям заготовки возникающим при

резца.

Сумматор 72 по сигналу; поступающему с нелинейного элемента 69, пропорциональному деформациям заготовки,

45 возникающим под действием нагрева заготовки в процессе ее обработки на станке, по сигналам, поступающим с нелннейных элементов 77 и 78, пропорциональным деформациям заготовки,воз50 никающим под действием продольной и поперечной составляющих силы резания, по сигналам, поступающим с нелинейных элементов 79 и 80, пропорциональным деформациям заготовки при данных про55 дольном и поперечном соответственно перемещениях резца, формирует сигнал, пропор1диональный деформациям заготовки, возникающим под действием нагрева заготовки и силы резания.

11

Нелинейные элементы 67,68„69,73, 74,75,76,77,78,79,80 могут быть реализованы с помощью нелинейного преобразователя.

Сумматоры 70,71,72 могут быть реализованы с помощью решающего усилителя, выполняющего математическую операцию интегрирования нескольких переменных.

Блок 18 по сигналу, поступающему с блока I7, пропорциональному деформациям станка, резца и заготовки, по сигналу, поступающему с выхода сумматора 53, пропорциональному установленным параметрам резания, формирует сигнал, пропорциональный фактическим параметрам резания.

Блок 18 может быть реализован с помощью решающего усилителя, выполняющего математическую операцию интегрирования нескольких переменных.

Тренажер работает следующим образом .

Пусть необходимо отработать на тренажере навык управления подачами станка при обработке одностороннего конуса, закрепленного своим основанием в патроне станка. Конус имеет следующие параметры: высота конуса равна 400 мм. наибольший и наимень- щий диаметры соответственно равны 78 и 68 мм, допускаемая шероховатость поверхности не более 2,5. Заготовка - точная отливка, имеющая форму конуса, материал - сталь углеродистая.

Эти данные инструктором сообщаются обучаемому, который должен определить сам и обеспечить рациональный режим резания, который соответствует глубине резания, равной 1,0мм подаче, равной 0,2 мм/об, частоте . вращения щпиндсля, равной 630 об/мин

Задача обучающегося состоит в следующем: определить рациональный режим резания; установить рукоятки переключения коробки скоростей в положение, соответствующее 630 об/мин шпинделя; установить заданную глубину резания 1,О мм у одного конца заготовки; осуществить процесс обработки конуса методом двух подач, ввдер- живая продольную подачу не более 0,2 мм/об и обеспечивая постоянство глубины резания, равную 1 мм с учетом деформации технологической системы станок-приспособление-инструмент-деталь.

68908 12

При включенном устройстве на экране электронно-лучевой трубки, входящей в состав блока 9, формируется g изображение профиля заготовки, подлежащей обработке и светлого пятна, положение которого соответствует положению вершины резца относительно профиля заготовки.

10 Для контроля обучаемого за выполнением рационального режима резания инструктор, воздействуя через блок 11, устанавливает ручки потенциометров элементов 30 - 33 в положения, 15 пропорциональные заданным значениям твердости материала, частоты вращения щпинделя, подачи и глубины резания соответственно.

С помощью рукоятки 21 обучаемый 0 имитирует установку выбранной им частоты вращения щпинделя. При этом сигнал, пропорциональный положению рукоятки 21 установки частоты вращения щпинделя, с выхода датчика 25 посту- 5 пает на вход узла 49, где преобразуется в напряжение, величина которого пропорциональна выбранной частоте вращения шпинделя.

Далее с помощью станции I9 обучае- 0 мый имитирует включение электродвигателя главного привода. После включения рукоятки 20 с выхода датчика 24 на вход узла 50 поступает сигнал, указываю1ций о подключении щпинделя 5 к коробке скоростей.

При этом узел 50 с помощью сигнала, поступающего на его вход с выхода узла 49, пропорционального выбранной частоте вращения шпинделя, сигна- 0 ла, поступающего с выхода датчика 24, указьшающего о подключении шпинделя к коробке скоростей, и сигнала, поступающего со станции 19, соответствующего включению электродвигателя 5 главного привода, формирует на своем выходе сигнал, пропорциональный частоте вращения шпинделя.

с

Узел 51 по сигналу, поступающему Q с выхода датчика 25, пропорциональному перемещению рукоятки 21, формирует на своем выходе в момент переключения скоростей сигнал, указывающий на факт переключения, е Воздействуя на ручки 22 и 23, обучаемый после подвода резца к вершине конуса управляет глубиной резания и подачей, перемещая резец в сторону основания конуса.

1313

При этом узел 28 по сигналу, поступающему с выхода датчика 26, пропорциональному углу поворота ручки 22 формирует сигнал, пропорциональный продольному перемещению резца.

Узел 29 по сигналу, поступающему с выхода датчика 27, пропорциональному углу поворота ручки 23, формирует сигнал, пропорциональный поперечному перемещению резца.

Задатчик 34 по сигналам, поступающим с выхода блока 3, пропорционадь- ньм продольному и поперечному перемещению резца, вырабатывает сигналы, соответствующие профилю обрабатьгеае- мой детали.

Блок 9 по сигналам, поступающим с выхода задатчика 34, формирует изобржение профиля обрабатываемой детали.

Блок 9 по сигналам, поступающим с выхода блока 3, пропорциональным продольному и поперечному перемещениям резца, формирует изображение светлого пятна, положение которого соответствует положению вершины резца относительно профиля обрабатьшае- мой детали.

Нелинейный элемент 62 по сигналу, поступающему с выхода узла 28, пропорциональному продольному перемет нию резца, формирует в соответствии с заданным профилем заготовки на своем выходе сигнал, пропорциональный положению поверхности обрабатьшаемой заготовки.

Сумматор 53 сигнал, поступающий с выхода нелинейного элемента 52, пропорциональный положению поверхности обрабатьшаемой заготовки, вычитает из сигнала, поступающего с выхода узла 29, пропорционального поперечному перемещению резца, в соответствии с полученной разностью формирует на своем выходе сигнал, пропорциональный установленным обучающимся параметрам резания.

Функциональный преобразователь 45, входящий в состав функционального преобразователя 7, по сигналу, поступающему с выхода узла 2, пропорциональному продольному перемещению резца, определяет расчетное значение скорости перемещения резца.

Функциональный преобразователь 46 по сигналу, поступающему с выхода узла 29, пропорциональному поперечному перемещению резца, определяет расчет

5

0

ное значение продольного перемещения резца.

Функциональный преобразователь 47 по сигналу, поступающему с выхода узла 28, пропорциональному продольному перемещению резца, определяет расчетное значение поперечного перемещения резца.

Узел 48 сигнал, поступающий с выхода узла 28, пропорциональный продольному перемещению резца, сравнивает с сигналом, поступающим с выхода функционального преобразователя 46, пропорциональным расчетному значению продольного перемещения резца, и в случае отклонения продольного перемещения резца от его расчетного значения вьфабатывает сигнал нарушения Точности вьшолнения управления, который регистрируется счетчиком 13.

Узел 37 по сигналу, поступающему с выхода узла 28, пропорциональному перемещению каретки, формирует сиг- 5 нал, пропорциональный скорости перемещения каретки.

Узел 38 по сигналу, поступающему с выхода узла 28, пропорциональному перемещению салазок, формирует сигнал, пропорциональный скорости перемещения салазок.

Формирователь 12 по сигналу, поступающему с выхода функционального преобразователя 45, пропорциональному расчетному значению скорости перемещения резца, сигналу, поступающему с выхода узла 37, пропорциональному скорости перемещения каретки, сигналу, поступающему с выхода узла 38, 0 пропорциоНс1льному скорости перемещения салазок, для устранения неправильных управляющих воздействий обучаемого на ручки 22 и 23, т.е. для предотвращения нарушения точности 5 управления обучаемому формирует сигнал о необходимости корректировки обучаемым своих управляющих воздействий, который поступает на вход блока 9.

0

5

50

Определитель 39 по сигналу, поступающему с выхода узла 37, пропорциональному скорости перемещения каретки, сигналу, поступающему с выхода блока 18, пропорциональному глубине gg резания, сигналу, поступающему с элемента 30, пропорциональному заданному значению твердости материала, вырабатывает сигнал, пропорциональный усилию, прикладьшаемому обучаемым к

151368908

ручке 22 для преодоления продольной составляющей силы резания.

Определитель 40 по сигналу, поступающему с выхода узла 38, пропорциональному скорости перемещения салазок, сигналу, поступающему с выхода блока 18, пропорциональному глубине резания, сигналу, поступающему с эле-

мента 30, пропорциональному заданному 10 щей силы резания, формирует сигнал.

значению твердости материала, выраба- тьгоает сигнал, пропорциональный усилию, прикладываемому обучаемьм к ручке 23 для п еодоления поперечной составляющей силы резания.

Сумматор 41 по сигналу, поступающему с выхода узла 37, пропорциональному скорости перемещения каретки, и сигналу, поступающему с выхода определителя 39, пропорциональному уси- ЛИЮ, прикладьшаемому обучающимся к ручке 22 для преодоления продольной составляющей силы резания, вырабатывает сигнал, пропорциональный усилию, прикладываемому обучаемьм к ручке 22.

Сумматор 42, по сигналу, поступающему с выхода узла 38, пропорциональному скорости перемещения салазок, и сигналу, поступающему с выхода определителя 40, пропорциональному уси- 30 ному износу режущей кромки резца и

ЛИЮ, прикладываемому обучаемым к ручке 23 для преодоления поперечной составляющей силы резания, вырабатывает сигнал, пропорциональный усилию, прикладываемому обучающимся к ручке 23. Узел 43 по сигналу, поступающему с выхода сумматора 41, пропорциональному усилию, прикладываемому обучаемьм к ручке 22, изменяет величину усилия, прикладываемого обучаемым к ручке 22 при обработке заготовки.

Узел 44 имитации по сигналу, поступающему с выхода сумматора 42, пропорциональному усилию, прикладываемому обучаемьм к ручке 23, изменяет величину усилия, прикладываемого обучаемым к ручке 23 при обработке заготовки.

Одновременно с этим нелинейный элемент 67 по сигналу, поступающему с выхода датчика 10, пропорциональному продолжительности обработки заготовки на станке, формирует сигнал, пропорциональный деформации станка, возникающей под действием Н|агрева станка.

Нелинейный элемент 73 по сигналу, поступающему с выхода блока 15, про16

порциональному продольной составляющей силы резания, формирует сигнал, пропорциональный деформации станка, возникающей под действием продольной составляющей силы резания.

Нелинейный элемент 74 по сигналу, поступающему с выхода блока 15, пропорциональному поперечной составляюпропорциональный деформации станка, возникающий под действием поперечной составляющей силы резания.

Сумматор 70 по сигналам, поступающим с выходов нелинейных элементов 73,74,67, пропорциональным деформа циям станка, возникающим под действием продольной составляющей силы резания, под действием поперечной составляющей силы резания, под действием нагрева станка формирует сигнал, пропорциональный деформациям станка, возникающим под действием нагрева станка и силы резания.

Нелинейный элемент 68 по сигналу, поступающему с выхода датчика 10, пропорциональному продолжительности обработки заготовки на станке, формирует сигнал, пропорциональный размер-

деформациям резца под действием нагрева резца.

Нелинейный элемент 75 по сигналу, поступающему с выхода блока 15, пропорциональному продольной составляю-т щей силы резання, формирует сигнал, пропорциональный деформации резца, возникающей под действием продольной составляющей силы резания.

Нелинейный элемент 76 по сигналу с выхода блока 15, пропорциональному поперечной составляющей силы резания, формирует сигнал, пропорциональный

деформацнн резца, возникающей под действием поперечной составляющей силы резания.

Сумматор 71 по сигналам, поступающим с выходов нелинейных элементов

68,75,76, пропорциональным размерному износу режущей кромки резца и деформациям резца под действием нагре- ва резца, деформациям резца, возникающим под действием продольной составляющей силы резания, деформациям, резца, возникающим под действием поперечной составляющей силы резания, соответственно, формирует сигнал пропорциональный деформациям резца.

17

возникающим под действием нагрева резца и силы резания, и размерному износу режущей кромки резца.

Нелинейный элемент 69 по сигналу, поступающему с вьмода датчика 10,пропорциональному продолжительности обработки заготовки на станке, формирует сигнал, пропорциональный деформациям заготовки, возникающим под действием нагрева заготовки в процессе ее обработки на станке.

Нелинейный элемент 77 по сигналу, поступ ающему с выхода блока 15, пропорциональному продольной составляющей силы резания, формирует сигнал, пропорциональный деформации заготовки, возникающей под действием продольной составляющей силы резания.

Нелинейный элемент 78 по сигналу, поступающему с выхода блока 15, пропорциональному поперечной составляющей силы резания, формирует сигнал, пропорциональный деформации заготовки, возникающей под действием поперечной составляющей силы резания.

Нелинейный элемент 79 по сигналу, поступающему с выхода блока 3, пропорциональному продольному перемещению резца, формирует сигнал, пропо - циональньм возникающей при продольно перемещении резца деформации заготовки.

Нелинейный элемент 80 по сигналу, поступающему с выхода блока 3, прю- порциональному поперечному перемещению резца, формирует сигнал, пропорциональный возникающей при поперечном перемещении резца деформации заготовки.

Сумматор 72 по сигналу, поступающему с нелинейного элемента 69, пропорциональному деформациям заготовки, возникающим под действием нагрева заготовки в процессе ее обработки на станке, по сигналам, поступающим с нелинейных элементов 77,78, пропорциональным деформациям заготовки,возникающим под действием продольной и поперечной соответственно составляющих силы резания, по сигналам, поступающим с нелинейных элементов 79,80, пропорциональным деформациям заготовки при данных продольным и поперечном соответственно перемещениях резца, формирует сигнал, пропорциональный деформациям заготовки, возникй- ющим под действием нагрева заготовки и силы резания.

13

68908 8

Блок 18 по сигналу, поступающему с выхода блока 17, пропорциональному деформациям станка, резца и заготов - ки, по сигналу, поступающему с выхода сумматора 53, пропорциональному установленным параметрам резания, формирует сигнал, пропорциональный фактическим параметрам резания.

10 В результате возникшей деформации технологической системы станок-приспособление-инструмент деталь фактические параметры резания - глубина резания и подача, окажутся меньщими

15 их установленных значений. Поэтому для поддержания рационального режима резания и получения заданной точности обработки конуса обучающийся с учетом возникающей деформации техно-

20 логической системы станок-приспособление-инструмент- де таль ко ррек тирует свои управляющие воздействия на входящие в состав блока ручки 22 и 23 так, чтобы отличие фактических раметров резания от установленных значений было минимальным.

По мере обработки заготовки на станке сигнал на выходе датчика 10, пропорциональный продолжительности

30 обработки заготовки на станке, увеличивается и, поступая на входы нелинейных элементов 67,68,69, формирует на их выходах новые значения сигналов , пропорциональных деформации

35 станка, возникающей под действием нагрева станка, размерному износу режущей кромки резца и деформациям резца под действием нагрева резца, деформациям заготовки, возникающим

40 под действ ием нагрева заготовки в процессе ее обработки на станке.

Одновременно с этим по мере приближения резца к основанию конуса изменяются значения сигналов на вы45 ходах блока 3, пропорциональные продольному и поперечному перемещениям резца. Эти сигналы, поступая на входы нелинейных элементов 79,80, формируют на их выходах новые значения

50 сигналов, пропорциональных возникающим при продольном и поперечном соответственно перемещениях резца деформациям заготовки.

Сумматоры 70, 71 для новых значе55 НИИ сигналов, пропорциональных деформациям станка, возникающим под действием нагрева станка, размерному износу режущей кромки резца и деформациям резца под действием нагоева рез19

ца, поступающих на их входы с нелинейных элементов 67 и 68 соответственно, определяют новые значения сигналов, пропорциональных деформациям станка, возникающим под действием нагрева станка инструмента и деформаци ям резца, возникающим под действием нагрева резца и силы резания, и размерному износу режущей кромки резца.

Сумматор 72 для новых значений сигналов, пропорциональных деформациям заготовки, возникающим под действием нагрева заготовки в процессе ее обработки на станке, поступающих с нелинейного элемента 69, и сигналов, пропорциональных возникающим при продольном и поперечном перемещениях резца деформациям заготовки, поступающих с нелинейных элементов 79, 80 соответственно, определяет новое значение сигнала, пропорционального деформациям заготовки, возникающим под действием нагрева заготовки и силы резания.

Блок 18 по новым значениям сигналов , пропорциональных деформациям станка, возник ающим под действием нагрева станка, ршструмента, деформациям резца, возникающим под действием нагрева резца и силы резания, и размерному износу режущей кромки резца, деформациям заготовки и силе резания, и поступающих с выхода сумматоров 70, 71,72 определяет новое значение сигнала, пропорционального фактическим параметрам резания.

Обучаемый с учетом изменившейся величины деформации технологической системы станок-приспособление-инструмент-деталь снова скорректирует свои управляющие воздействия на входящие в состав блока 1 ручки 22 и 23 для устранения несоответствия между фактическими и установленными параметрами резания.

В случае ошибочных действий обучаемого, заключающихся в переключении скорости рукояткой 21 при включении рукояткой 20 фрикционной муфты, сигнал с выхода узла 51 поступает на один вход ключа 63. При этом на другой вход ключа 63 поступает сигнал с выхода узла 50. В результате действия этих двух сигналов ключ 63 на своем выходе вырабатывает сигнал и подает его на вход блока 9, который сигнализирует об ощибке в переключе-

36890820

НИИ скоростей, допущенной обучающимся.

Одновременно с этим узел 60 сиг нал, пропорциональный частоте вращения шпинделя и поступающий на один его вход с выхода узла 50, сравнивает с сигналом, пропорциональным заданному значению частоты вращения шпинде-

10 ля и поступающим на его другой вход с элемента 31. При несоответствии частоты вращения щпинделя ее заданному значению узел 60 на своем выходе формирует сигнал, поступающий на один

15 вход ключа 64.

Ключи 64 - 66 находятся в открытом состоянии, так как на их другие коммутирующие входы поступает сигнал с элемента 33, Этот же сигнал с эле20 мента 33 поступает на вход инвертора 59, поэтому сигнал, сформированный на его входе закроет ключи 55 и 56. Сигнал с выхода ключа 64, сигнализирующий об Ощибке, допущенной чающимся в выборе частоты вращения шпинделя, поступает на вход блока 9, который индицирует данную ошибку.

Узел 62 сигнал, пропорциональный

30 подаче и поступающий на его вход с выхода узла 37, сравнивает с сигналом, пропорциональным заданному зна чению подачи и поступающим на его вход с элемента 32. При несоответстос ВИИ подачи ее заданному значению узел 62 на своем выходе формирует сигнал, поступающий на один вход ключа 66. Сигнал с выхода открытого ключа 66, сигнализирующий об ощибке,

40 допущенной обучаемым в выдерживании подачи поступает через выход блока 8 определения ошибок на первый вход блока 9 индикации, который индицирует данную ошибку.

J5 Далее узел 61 сигнал, пропорциональный глубине резания и поступающий с выхода блока 18, сравнивает с сигналом, пропорциональным, заданному значению глубиной резания и посту-

пающим с элемента 33. В случае больших отклонений фактических параметров резания от заданных узел 61 формирует сигнал (ошибку), поступающий через открытый ключ 65 на вход блока 9 для предупреждения обучающегося о его неверных кОрректирутмцих воздействиях по управлению кареткой и салазками при устранении влияния деформации технологической системы станок-

риспособление-инструмент-деталь на очность обработки детали.

Предлагаемое устройство позволяет акже отрабатывать первоначальные навыки управления станком. Так как в этом случае обучение происходит без перации обработки детали, то инструк- тор не задает режим обработки. Поэтому отсутствие в этом случае сигна- ю ла на выходе элемента 33 приведет к появлению на выходе инвертора 59 сигнала, открьшающего ключи 55, 56, и блок 8 будет выявлять неточности при обегании резцом заданного профиля де- 15 тали в том же порядке, как и в известном устройстве.

Так арифметический узел 57 определяет абсолютную величину и знак от-i клонения продольного перемещения 20 ца, поступающего с выхода узла 28 от расчетного значения продольного перемещения резца, поступающего с выхода функционального преобразователя 46, и через ключ 55 выдает на вход бло- 25 ка 9.

с

Арифметический узел 58 определяет абсолютную величину и знак отклонени поперечного перемещения резца, погту дающего с выхода узла 29, от расчетного значения, поступающего с выхода функционального преобразователя 47 и через ключ 56 выдает на вход блока 9.

Ключи 64 - 66 ввиду отсутствия на их других входах сигнала, снимаемого с элемента 33, закрыты.

Таким образом, в течение всего процесса обработки заготовки на станке для поддержания рационального режима резания и получения заданной точности обработки детали обучающийся постоянно корректирует на величину возникающей деформации технологической системы станок-приспособление инструмент-деталь свои управляющие воздействия на ручки перемещений каретки н салазок, тем самым отрабатывая сложный навык управления токар- ньсм станком с учетом влияния деформаций станка, резца,захЛэтовки и размерного износа режущей кромки резца на точность обработки детали.

Использование предлагаемого устройства позволяет обучаемому значительно быстрее приобрести навыки управления металлорежущим станком при обработке детали с учетом деформации

технологической системы станок-прис- пособление-инструмент-деталь.

Экономический эффект от использования предлагаемого изобретения может быть получен за счет ускорения про- .цесса обучения и снижения затрат на обучение рабочих.

Формула изобретения

5

5

0

о

Тренажер токаря, содержащий блок органов ручного управления, информационные выходы которого соединены с соответствующими входами блока датчиков, выходы первой группы которого подключены к соответствующим входам блока моделирования перемещений рабочего органа, а выходы второй группы- к соответствующим информационным входам блока моделирования электропривода, управляющий вход которого соединен с соответствующим вькодом блока органов ручного управления, а входы возмещающих воздействий которого подключены к соответствующим выходам блока имитации внешних воздействий, блок формирования, выходы которого соединены с соответствующими входами блока имитации внешних воздействий, входы первой группы - с соответствую- щими вькодами блока определения реакций обучаемого, а входы второй группы - с соответствующими выходами блока моделирования скорости перемещений, входы которого подключены к соответствующим выходам блока моделирования перемещений рабочего органа, соединенным с соответствующими входами первой группы блока управления учебной информации и блока определения ошибок и соответствующими входами функционального преобразователя, с блока определения установленных параметров резания и бита задания уставок, вькоды первой группы которого подключены к соответствующим входам второй группы блока предъявления учебной информации, выходы второй группы - к соответствующим входам второй группы блока определения ошибок, а выход - к первому входу блока определения реакций обучаемого, второй вход которого соединен с одним из выходов блока моделирования скорости перемещений, подключенным к первому входу блока определения ошибок, входы третьей группы которого

0

5

Фиг.1

К выходи блока 15 определении pfatft4Ui oSyvatHOto

К вь/xodt/ блокад моделирования л epf fie- ш, /7Cf6O vefo opiCfMu

Кпербому входу блока 16

определение (per/rmuvee- KU)f пара/ветров резания

(Риг.г

| Авторское,свидетельство СССР № 982068, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для очистки канав | 1936 |

|

SU51558A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-01-23—Публикация

1986-04-29—Подача