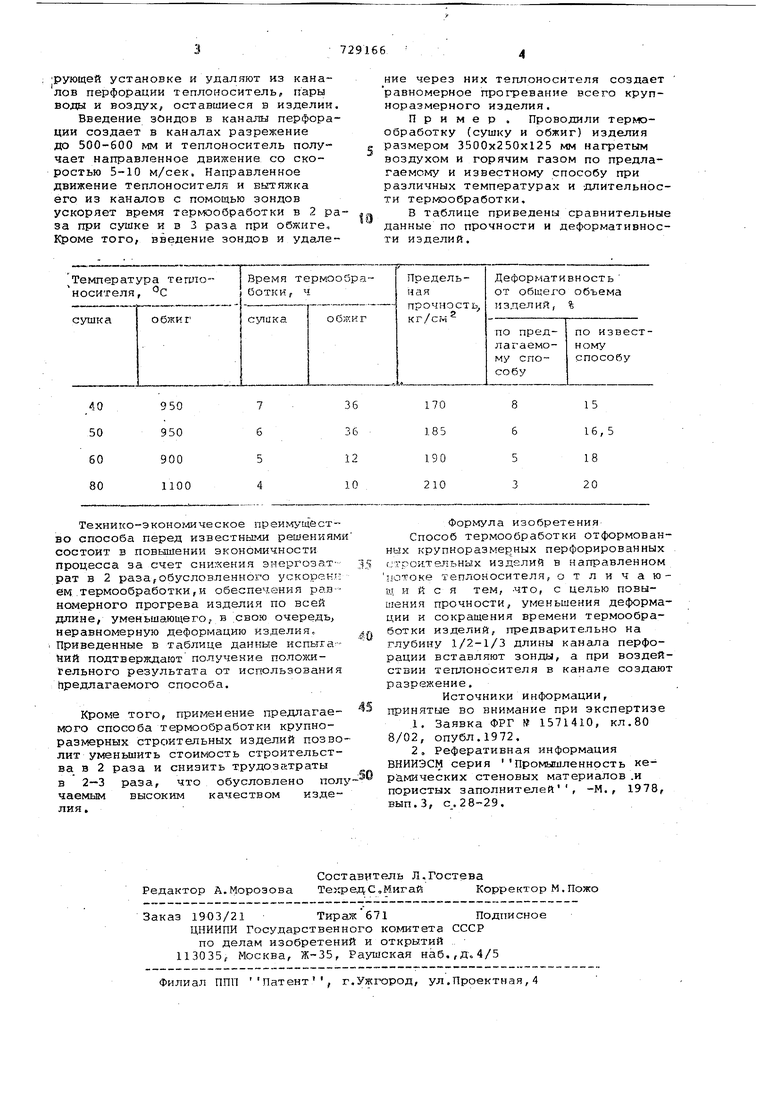

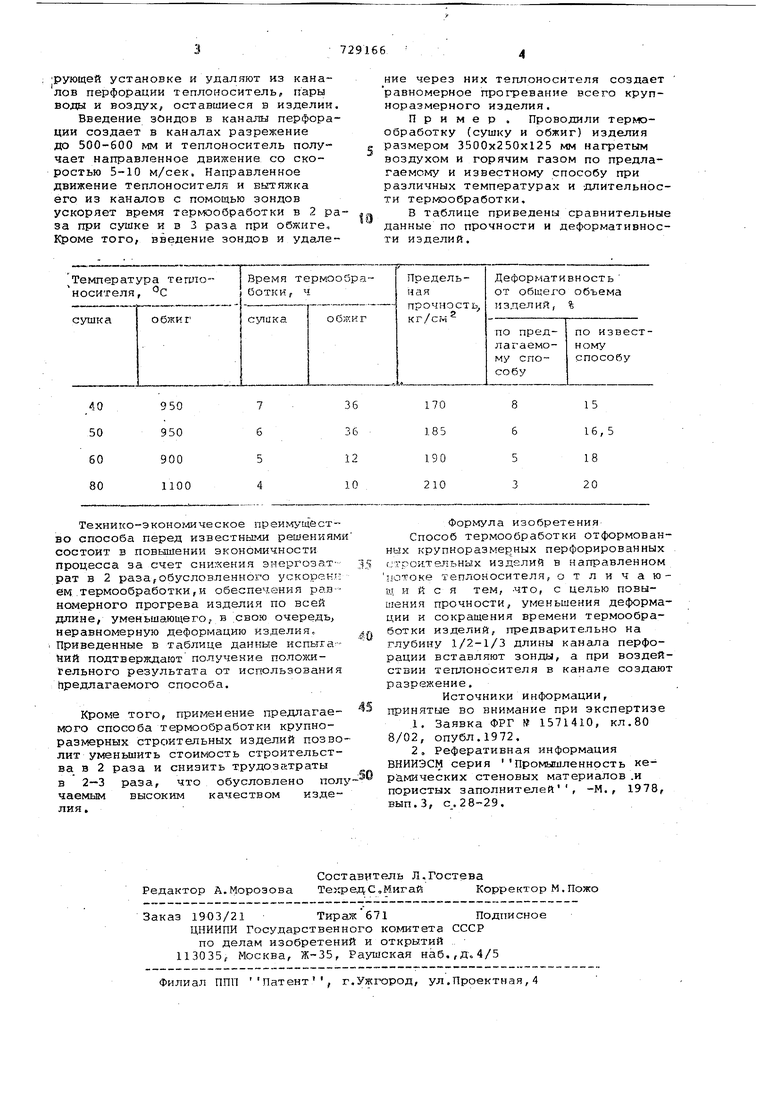

Изобретение относится к производ ству промышленных строительных материалов, в частности к способам производства пустотелых керамически крупноразмерных строительных элементов г и может быть использовано для получения строительных конструк ций жилых зданий, промышленных и сельскохозяйственных объектов. Известен способ термообработки отформованных изделий путем создания в изделиях сквозной пористости для улучшенной тепловой обработки Наиболее близким к изобретению является способ термообработки (суш ки) керамических крупноразмерных перфорированных изделий (элементов строительных конструкций) в туннель ных и других печах, когда теплоноситель (воздух, газ) подают в стационарную камеру с температурой 40-60°С при сушке и до 950°С при обжиге. Причем при сушке обеспечив ют постоянную циркуляцию теплоноси теля через каналы перфорации изделий 2. Однако неравномерность про грева элементов вызывает деформ илию изделий и снижает их прочность. Кроме того, значительная продолжите ность термообработки известным способом (сушка 8-12 ч, обжиг 36 ч) ведет к увеличению энергозатрат. Целью изобретения является повышение прочности, уменьшение Деформации и сокращение времени ттермообработки изделий. Это достигается тем, что в способе термообработки отформованных крупноразмерных перфорированных строительных изделий в направленном потоке теплоносителя, предварительно на глубину 1/2-1/3 длины канала перфорации вставляют зонды, в при воздействии теплоносителя в канале создают разрежение. Способ осуществляют следующим образом. Отформованное перфорированное изделие подают в камеру для термообработки (сушки или обжига). Максимальная величина изделия 6000x1500 хЗОО мм. Термообработку осуществляют газообразным теплоносителем с температурой 50-80 С в течение 4-5 ч при сушке и с температурой 950-1100 С в течение 10-12 ч при обжиге. В каналы перфорации изделия вводят на глубину 1/3-1/2 длины канала зонда, подключают их к вакуумирующей установке и удаляют из каналов перфоращии теплоноситель, пары воды и воздух, оставшиеся в изделии, Введение зондов в каналы перфорации создает в каналах разрежение до 500-600 мм и теплоноситель получает направленное движение со скоростью 5-10 м/сек. Направленное движение теплоносителя и вытяжка его из кансшов с помощью зондов ускоряет время термообработки в 2 раза при сушке и в 3 раза при обжиге, Кроме того, введение зондов и удалеВремя термообра Температура тепло носителя, С

I 6OTKKf ч

ние через них теплоносителя создает равномерное прогревание всего крупноразмерного изделия.

Пример . Проводили термообработку (сушку и обжиг) изделия размером 3500x250x125 мм нагретым воздухом и горячим газом по предлагаемому и известному способу при различных температурах и длительности терг гаобработки,

в таблице приведены сравнительные

данные по прочности и деформативносги изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Способ изготовления строительных изделий и их сырьевая керамическая масса | 2003 |

|

RU2225379C1 |

| Способ изготовления пористых керамических изделий | 1984 |

|

SU1231036A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ | 1991 |

|

RU2010779C1 |

| Способ термической обработки изделий и устройство для его осуществления | 1987 |

|

SU1448185A1 |

Авторы

Даты

1980-04-25—Публикация

1978-09-06—Подача