1

Изобретение касается термической обработки нежестких деталей стержневого типа (например плунжеров, валов), механизации загрузки их в шахтные печи в условиях мелкосерийного и единичного производства.

Известна установка термоупрочненкя листов с прокатного нагрева, содержащая приемное устройство для деталей, кантуюшие рычаги с приводом, подъемное устройство для передачи листа с кантующих рычагов на тележки, которые вместе с деталью погружаются в ванну с охлаждающей жидкостью lj.

Такая установка малопроизводительна для термической обработки деталей стержневого типа, она стационарна и работает только в определенном потоке (после проI каткого нагрева)„ Она не может быть использг.вана при подаче деталей в шахтную закалочную печь, из печи - в закалочный бак, из бака - в промывочный бак, затем в отпускную печь и так далеа т.е. при производстве деталей, которые

2

комплектуют сразу; по несколько штук дпя болэз эффективной и производительной работы печей, закалочных установок и тлт,

Известно устройство для набора садок, содержащее nonjio вертякапьн -ю опору с подвеской, вращающуюся относительно своей осп, накопитель и приводы вращения и перемещения 2 ,

Цепью изобретения является повыше10ние производительности и надежности устройства.

Это достигается тем, что устройство снабжено зажимным приспособлением с кантующими приводными рычагами, кине15матически связаннык-и с подвеской, причем подвеска выполнена съемной. Подвеска может быть снабжена компенсаторами.

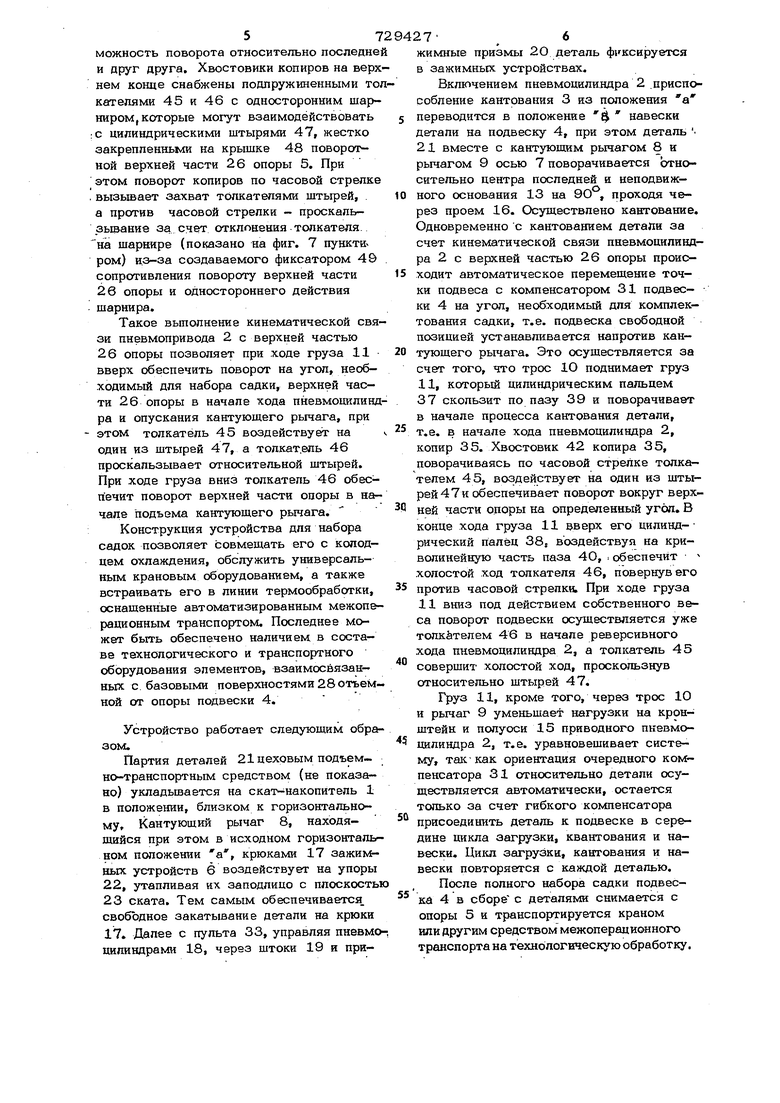

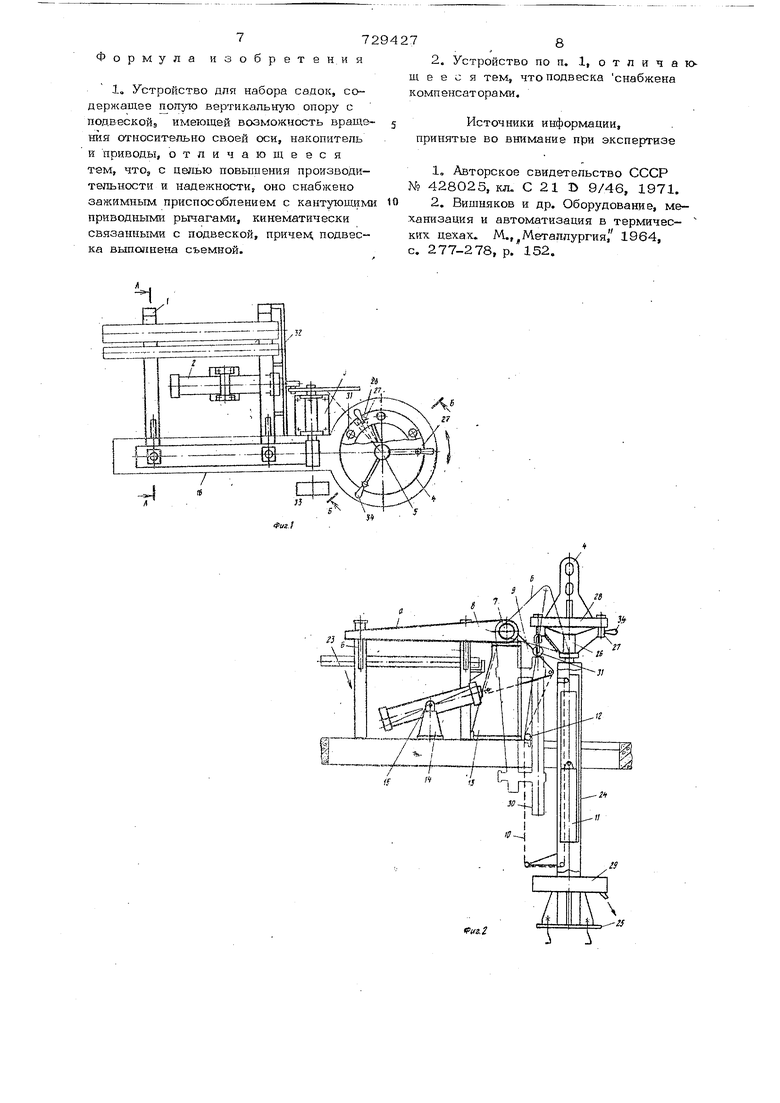

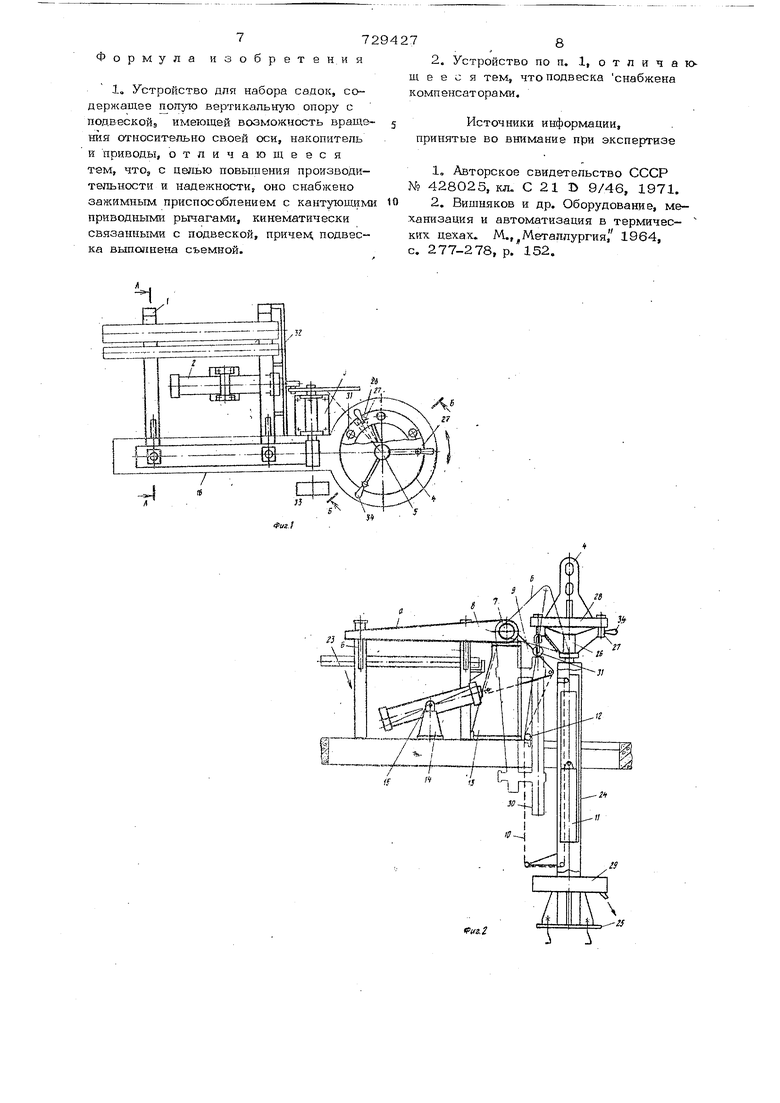

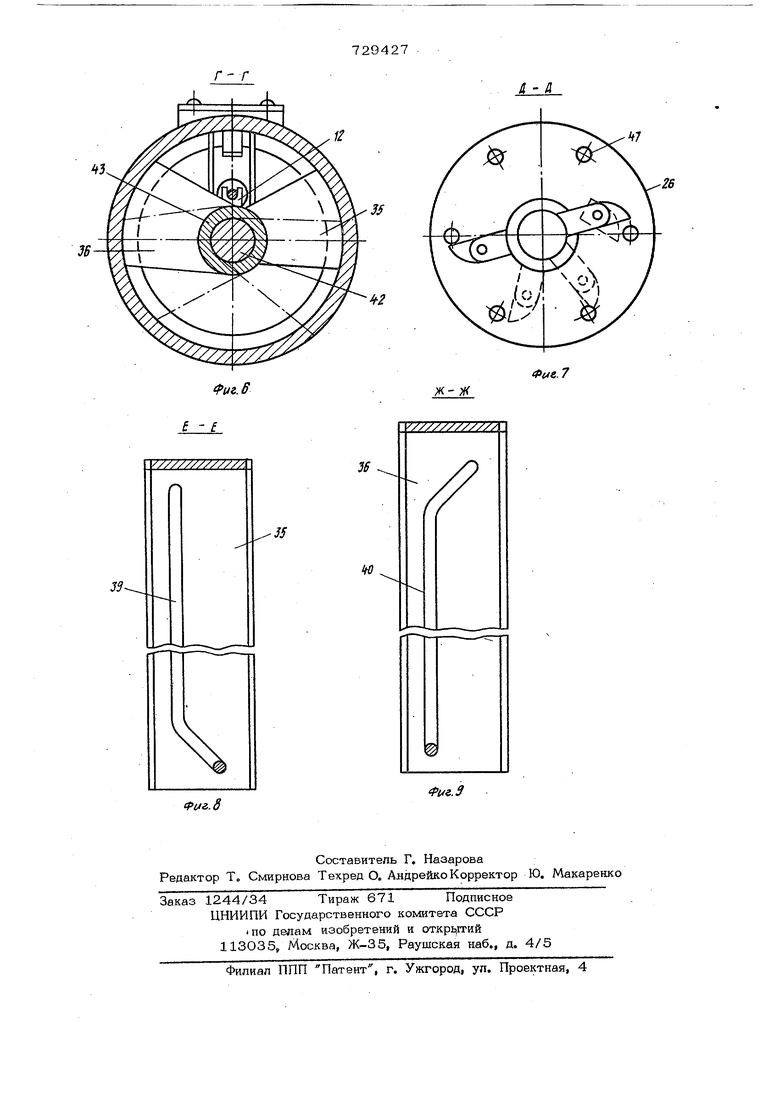

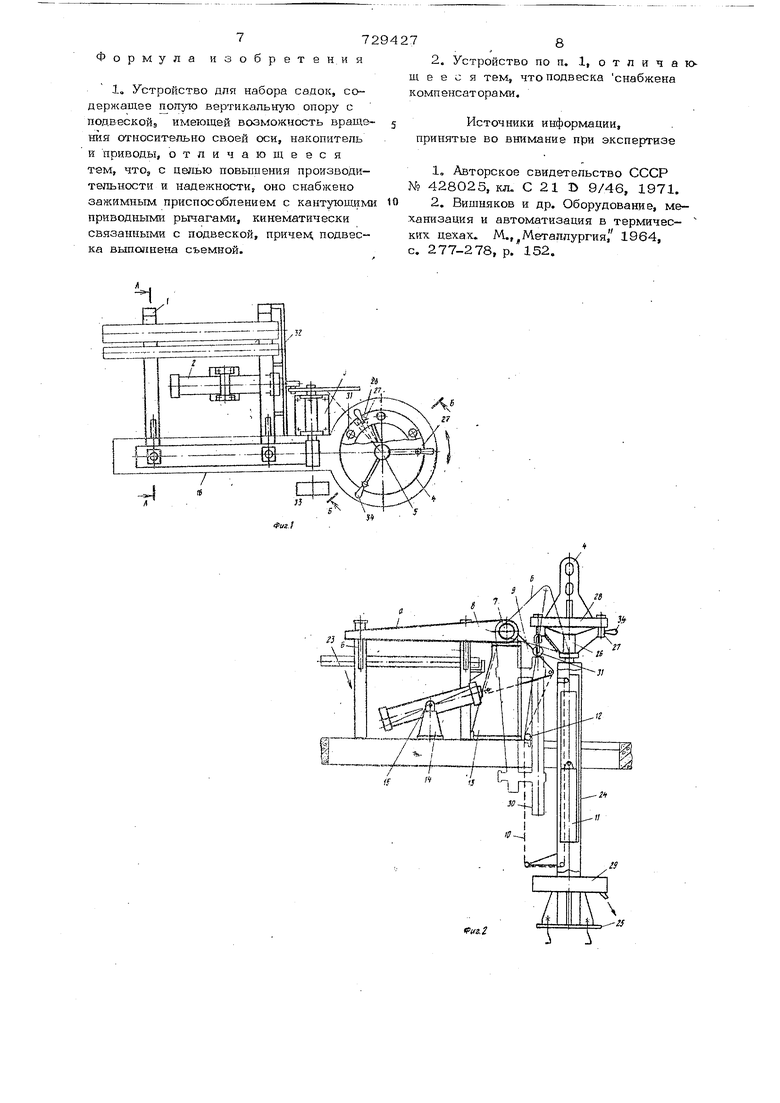

На фиг, 1 .показано предлагаемое уст20ройство, план с частичным разрезом по подвеске на фиг, 2 - то же, фронтальная проекция с частичным разрезом по onopej на фиг. 3 дан разрез А-А на фиг. 1J на

фиг, 4 - разрез Б-Б на фиго V, на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 разрез Г-Г на фиг. 4} на фиг. 7 - разрез Д-Д на фиг. 4, на фиг. 8 - разрез Е-Е на фиг. 4J на фиг. 9 - разрез Ж-Ж на фиг. 4.

Устройство для набора садок содержит скат-накопитель 1 деталей, предназначенный для приема партии деталей на термообработку, приводное от пневмоцилиндра 2 приспособление 3 кантования деталей из горизонтального в вертикальное положение, подвеску 4 и опору 5 для комплектования и удержания садки в подвешен-, ном состоянии.

Приспособление кантования деталей выпопнено в виде пары зажимных устройств 6, расположенных на поворотном относительно центра горизонтальной оси 7 кантующем рычаге 8. Кантующий рычаг 8 и соединенный со штоком пневмоцилиндра рычаг 9 жестко закреплены на оси 7.

С целью уравновешивания устройства и кинематической связи кантующих рычагов с опорой комплектования садки к рычагу 9 со стороны,;. противоположной кантующему рычагу 8, закреплен грузотросовый полиспаст, две ветви троса 10 которого и собственно груз 11 размещены внутри 1шлиндрической полости опоры 5. Трос полиспаста перемещается в блоках 12, проходя через отверстие, имеющееся в грузе 11, к которому он крепится одним концом, а другим к рычагу 9. Основание 13 приспособления 3 кантова ния и кронштейн 14, к которому щарнир но на полуосях 15 навешен пневмодилинд 2, закреплены на отметке нуль перекрытия подвала, которое имеет проем 16 грушевидной, формы. Каждое из зажимных устройств состоит из жестко закрепленного к кантующему рычагу крюка 17, пневмоцилиндра 18, на шток 19 которого насажена прижимная призма 20 Такая конструкция устройствапозволяет принимать со ската-накопителя детали 21 разного диаметра и длины.

Упор 22 с односторонним шарниром служит для предохранения деталей от самопроизвольного скатывания с плоскости 23. Опора 5 имеет полую колонну 24 которая подошвой 25 крепится на уровне оснований печей (в подвале). Верхняя часть 26 опоры вращается и имеет три конуса 27,. предназначенных для установки на них базовыми поверхностями 28 подвески 4. К нижней части полой колонны крепится лоток 29 для сбора жидкости, которая может оказаться на деталях после их извлечения из закалочных и промывочных баков. Все основные эле-

менты устройства (скат-накопитель, приспособление кантования, опора с подвес кой) также взаимосвязаны за счет размещения центра оси 7 кантующего рычага на одинаковом расстоянии от плоскости 23 ската-накопителя и оси 30 подвеса детали к подвеске в положении ее загрузки.

Для вывешивания деталей на подвеске 4 служат равномерно размещенные на ее

периферийной окружности гибкие компенсаторы 31. Каждый компенсатор включает отрезок цепи, соединенный одной стороной с рым-болтом, вворачиваемым в деталь, а другой- с опорным на подвеску фланцем. Однако при соблюдении основного требования-переменности длины он может иметь и другую конструкцию в зависимости от исполнения верхней части деталей 21. Компенсаторы

позволяют при нешеске выравнивать разницу расстояний от подвески до торца детали, которая может возникнуть от неточности укладки детали на скат относительно его базового торца 32, и освобождать деталь при разборке садки. Управление пневмоприводами устройства осуществляется с пульта 33.

Для поворота верхней части 26 опоры вручную при наладке предусмотрены рукоятки 34, а для обеспечения синхронного перемещения кантующих рычагов и поворотной верхней части 26 опоры в автоматизированном цикле груз 11 грузотросового полиспаста контактирует с секторными копирами 35 и 36 за счет взаимодействия цилиндрических пальцев 37 и 38; с пазами 39 и 40, конфигурация которых обеспечивает поворот копиров на определенный угол при вертикальных перемещениях груза 11 по шпонке 41. Причем отношение вертикального пути, необходимого для обеспечения поворота верхней части опоры (криволинейная часть паза), к общему вертикальному пути груза, соответствующему ходу пневмоцилиндра 2, незначительно и определяется доnycTHMbnvi углом давления кинематической пары высшего класса, который является пара-цилиндрический палец-паз.

Хвостовики 42 и 43 копиров концентрически размещены один в другом по оси опоры и проходят в отверстие 44 неподвижной части колонны 24, имея воз- можность поворота относительно последн и друг друга. Хвостовики копиров на вер нем конце снабжены подпружиненными т катепями 45 и 46 с односторонним шар ниром, которые могут взаимодействовать :С цилиндрическими штырями 47, жестко закреппенньми на крышке 48 поворотной верхней части 26 опоры 5. При этом поворот копиров по часовой стрелк . вызьшает захват толкателями штырей, . а против часовой стрелки - проскальзывание за счет отклонения толкателя. на шарнире (показано на фиг. 7 пункти ром) из-за создаваемого фиксатором 4© сопротивления повороту верхней части 26 опоры и одностороннего действия шарнира. Такое вьшолнение кинематической свя зи пневмопривода 2 с верхней частью 26 опоры позволяет при ходе груза 11 вверх обеспечить поворот на угол, необходимый для набора садки, верхней части 26 опоры в начале хода пневмоиилин ра и опускания кантующего рычага, при этом толкатель 45 воздействует на один из штырей 47, а толкат.ель 46 проскальзывает относительной штырей. При ходе груза вниз толкатель 46 обеспечит поворот верхней части опоры в начале подъема кантующего рычага. Конструкция устройства для набора садок позволяет совмещать его с колодцем охлаждения, обслужить универсальньпй крановым оборудованием, а также встраивать его в линии термообработки, оснащенные автоматизированным межопе рационным транспортом. Последнее может быть обеспечено наличием в составе технологического и транспортного оборудования элементов, взаимосвязанных с базовыми поверхностями 28 отъем ной от опоры подвески 4. Устройство работает следующим обра зом. Партия деталей 21 цеховым подъемно-транспортным средством (не показано) укладъшается на скат- накопитель 1 в положении, близком к горизонтальному. Кантующий рычаг 8, находящийся при этом в исходном горизонтальном положении а, крюками 17 зажимных устройств 6 воздействует на упоры 22, утапливая их заподлицо с плоскость 23 ската. Тем самым обеспечивается свободное закатывание детали на крюки 17. Далее с пульта 33, управляя пневмо цилиндрами 18, через штоки 19 и прижимные призмы 2О деталь фиксируется в зажимных устройствах. Включением пневмоцили.ндра 2 .приспособление кантования 3 из положения а переводится в положение навески детали на подвеску 4, при этом деталь 21 вместе с кантующим рычагом 8 и рычагом 9 осью 7 поворачивается относительно центра последней и неподвижного основания 13 на 90, проходя через проем 16. Осуществлено кантование. Одновременно с кантованием детали за счет кинематической связи пневмоцилиндра 2 с верхней частью 26 опоры происходит автоматическое перемещение точки подвеса с компенсатором 31 подвески 4 на угол, необходимый для комплектования садки, т.е. подвеска свободной позицией устанавливается напротив кантующего рычага. Это осуществляется за счет того, что трос Ю поднимает груз 11, который цилиндрическим пальцем 37 скользит по пазу 39 и поворачивает в начале процесса кантования детали, т.е. в начале хода пневмоцилиндра 2, копир 35. Хвостовик 42 копира 35, поворачиваясь по часовой стрелке толкателем 45, воздействует на один из штырей 47 и обеспечивает поворот вокруг верхней части опоры на определенный угол. В конце хода груза 11 вверх его цилинд- рический палец 38, воздействуя на криволинейную часть паза 40, . обеспечит холостой ход толкателя 46, повернув его против часовой стрелки. При ходе груза 11 вниз под действием собственного веса поворот подвески осуществляется уже толк&телем 46 в начале реверсивного хода пневмоцилиндра 2, а толкатель 45 совершит холостой ход, проскользнув относительно штырей 47. Груз 11, кроме того, через трос 10 и рычаг 9 уменьшает нагрузки на кронштейн и полуоси 15 приводного пневмоцилиндра 2, т.е. уравновешивает систему, так-как ориентация очередного компенсатора 31 отнсхзительно детали осуществляется автоматически, остается только за счет гибкого компенсатора присоединить деталь к подвеске в середине цикла загрузки, квантования и навески. Ции загрузки, кантования и навески повторяется с каждой деталью. После полного набора садки подвеска 4 в сборе с деталями снимается с опоры 5 и транспортируется краном или другим средством межоперационного транспорта на технологическую обработку. 772 Формула изобретен,ия 1. Устройство дпя набора садок, содержащее полую вертикальную опору с подвескойэ имеющей возможность вращэния относительно св.оей оси, накопитель и приводы, отличающееся тем, чтод с пенью повышения производительности и надежности, оно снабжено зажимным приспособлением с кантующидШ приводными рычагами, кинематически связанными с подвеской, причеи подвеска выполнена съемной.

%

в:

/5 78 2. Устройство по п. 1, о т л и ч а юш в е с я тем, что подвеска снабжена компенсаторами. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 428025, кл. С 21 В 9/46, 1971. 2.Вишняков и др. Оборудование, ме-тсанизация и автоматизация в термических цехах. М.,Металлургия, 1964, с. 277-278, р. 152.

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для садки кирпича на печные вагонетки | 1983 |

|

SU1088933A1 |

| Устройство для кантования и подачи изделий | 1987 |

|

SU1502248A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Устройство для кантования деталей | 1980 |

|

SU1122590A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для подачи мотков проволоки | 1982 |

|

SU1050979A1 |

| Устройство для накопления и кантования групп кирпичей | 1988 |

|

SU1577974A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Захват-кантователь | 1988 |

|

SU1530559A1 |

//

ftJ

Фщ.7

Ж-Ж

Авторы

Даты

1980-04-25—Публикация

1977-03-21—Подача