Изобретение относится к производству керамических изделий, в частности к механизации укладки сырца-кирпича на печную вагонетку для обжига, и может быть использовано при изготовлении огнеупорного и строительного кирпича.

Известна разработанная институтом ВНИИмехчермет установка для садки сырца-кирпича на печную вагонетку, черт. 8145, содержащая установленные в технологической последовательности приемный транспортер, сталкиватель, кантователь, формирователь слоя, пересыпщик и перегрузочное устройство слоя кирпича на печную вагонетку. Пересыпщик установлен на перегрузочном устройстве. Основными недостатками известной установки являются ограниченные технологические возможности низкая производительность. Ограниченные технологические возможности обусловлены отсутствием возможности формирования схем садок повышенной емкости и максимального использования рабочей зоны подины печной вагонетки; сравнительно низкая производительность потерями рабочего времени в связи с необходимостью прерывать процесс формирования садки для перемещения печной вагонетки с помощью электролафета, а также ограниченной грузоподъемностью подъемно-опускного захватного органа.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является установка для садки сырца-кирпича на печную вагонетку, содержащая установленные в технологической последовательности приемный транспортер, кантователь и формирователь слоя, установленный параллельно приемному транспортеру пересыпщик, перекладчик и перегрузочное устройство слоя кирпича на печную вагонетку с приводной тележкой. Кантователь и механизм сближения представляют собой самостоятельный, кинематически не связанный с формирователем слоя узел со своим приводом. Переносчик в прототипе установлен так, что его тележка в одном из крайних положений может располагаться над приемным транспортером и кантователем, а в другом крайнем положении над кантователем и формирователем слоя. Формирователь слоя представляет собой самостоятельный, кинематически не связанный с кантователем узел с самостоятельным электромеханическим приводом. На раме формирователя установлен пересыпщик кинематически связанный с приводом формирователя. Основными недостатками прототипа являются ограниченные технологические возможности, сравнительно низкая производительность и надежность работы, сравнительно высокие эксплуатационные расходы, ограниченные технологические возможности формирования схем садок повышенной емкости и максимального использования рабочей зоны подины печной вагонетки.

Сравнительно низкая производительность обусловлена:

потерями рабочего времени, в связи с необходимостью прерывать процесс формирования садки для перемещения печной вагонетки с помощью электролафета;

ограниченной грузоподъемностью подъемно-опускного захватного органа;

отсутствием возможности формирования схем садок повышенной емкости за счет послойно укладки изделий на рабочую зону подины печной вагонетки по заданной схеме;

отсутствием возможности максимального использования рабочей зоны подины печной вагонетки;

повышенной длительностью вспомогательных операций и повышенным их качеством.

Сравнительно низкая надежность работы обусловлена повышенной длительностью кинематических цепей, функциональной взаимосвязью составных частей установки, принятыми конструктивными и компоновочными решениями.

Сравнительно высокие эксплуатационные расходы обусловлены:

необходимостью использовать электролафеты для перемещения печной вагонетки в процессе формирования садки;

повышенной длительностью затрат времени электролафета на заталкивание в стойло у пресса печной вагонетки его выталкивание из этого стойла, перевозку печной вагонетки к тепловым агрегатам, т.к. требуется повышенное количество таких перемещений, в связи со сравнительно низкой емкостью сформированных на них садок кирпича-сырца;

повышенными трудо- и энергозатратами на выполнение вспомогательных операций;

повышенными материальными затратами на текущее обслуживание и ремонт электролафетов.

Технический результат изобретения заключается:

в обеспечении непрерывности процесса формирования садки за счет исключения необходимости перемещения печной вагонетки при формировании садки;

в обеспечении возможности формирования схем садок повышенной емкости за счет послойной укладки изделий на рабочую зону подины печной вагонетки по заданной схеме и максимального использования рабочей зоны подины печной вагонетки;

в повышении производительности за счет сокращения длительности производственного цикла и уменьшения вспомогательных операций;

в уменьшении трудозатрат и энергозатрат на вспомогательные операции за счет сокращения их количества и длительности;

в уменьшении эксплуатационных расходов, в связи с отсутствием необходимости использовать электролафеты, материальных затрат на их содержание и ремонт;

в повышении надежности работы установки.

Для достижения указанного технического результата установка для садки сырца-кирпича на печную вагонетку, содержащая установленные в технологической последовательности приемный транспортер, кантователь и формирователь слоя, установленный параллельно приемному транспортеру, пересыпщик, перекладчик и перегрузочное устройство слоя кирпича на печную вагонетку с приводной тележкой, выполненной с возможностью перемещения по направляющим, несущей подъемно-опускной захватный орган снабжена поперечным транспортером, сталкивателем и продольной приводной тележкой, установленной с возможностью перемещения по направляющим, при этом кантователь слоя размещен на формирователе слоя и кинематически связан с ним, приводная тележка, несущая подъемно-опускной захватный орган и ее направляющие установлены на продольной тележке перпендикулярно ее продольной оси, поперечный транспортер размещен перпендикулярно продольным осям продольного транспортера и формирователя слоя и взаимосвязан с продольным транспортером с помощью перекладчика, и с кантователем с помощью сталкивателя, установленного соосно с формирователем над поперечным транспортером, причем продольная тележка размещена над печной вагонеткой и формирователем и выполнена взаимосвязанной с ним с помощью подъемно-опускных захватных органов, установленных на приводной тележке.

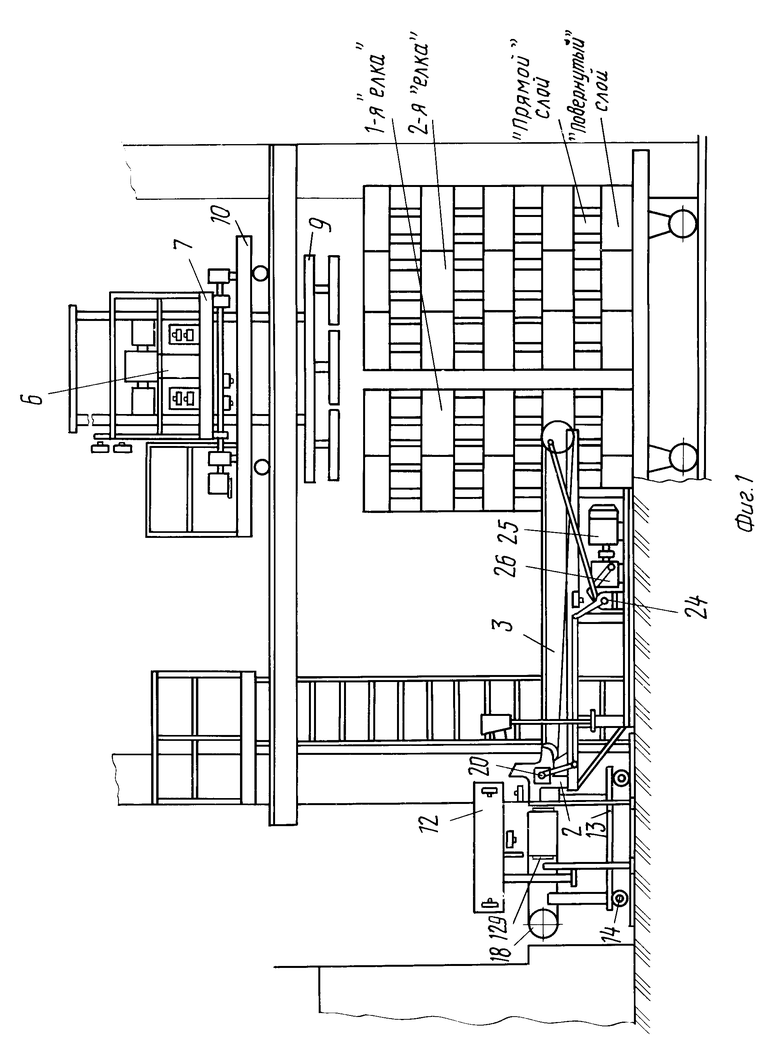

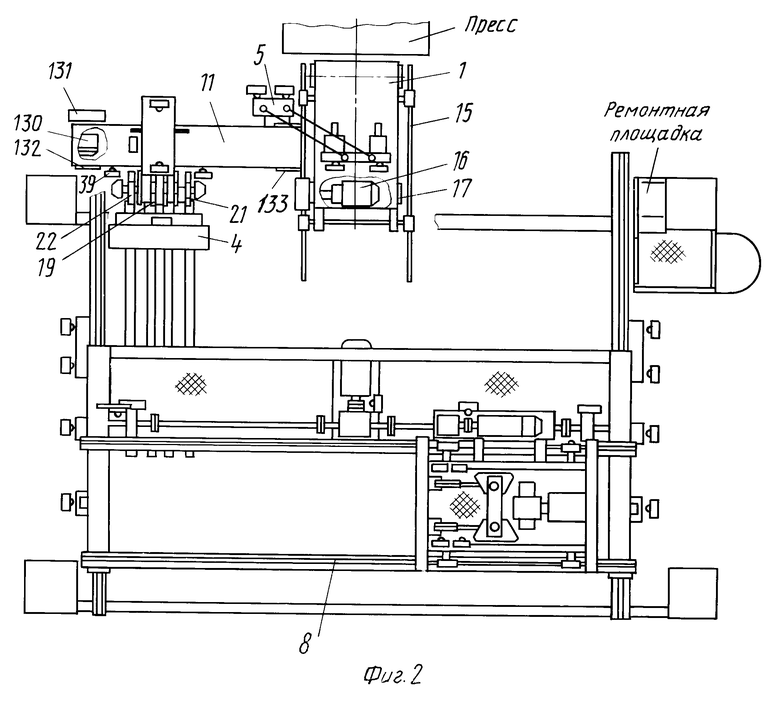

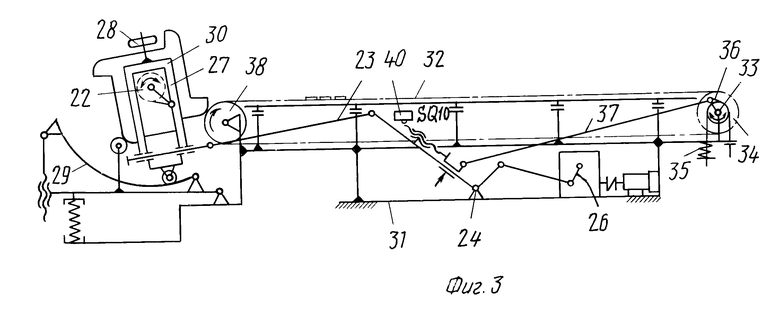

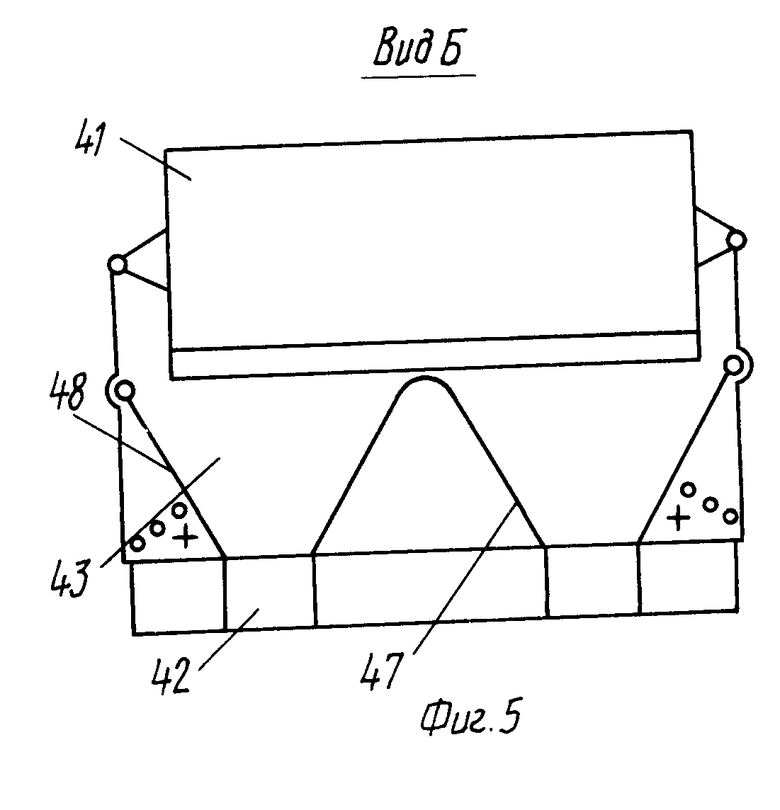

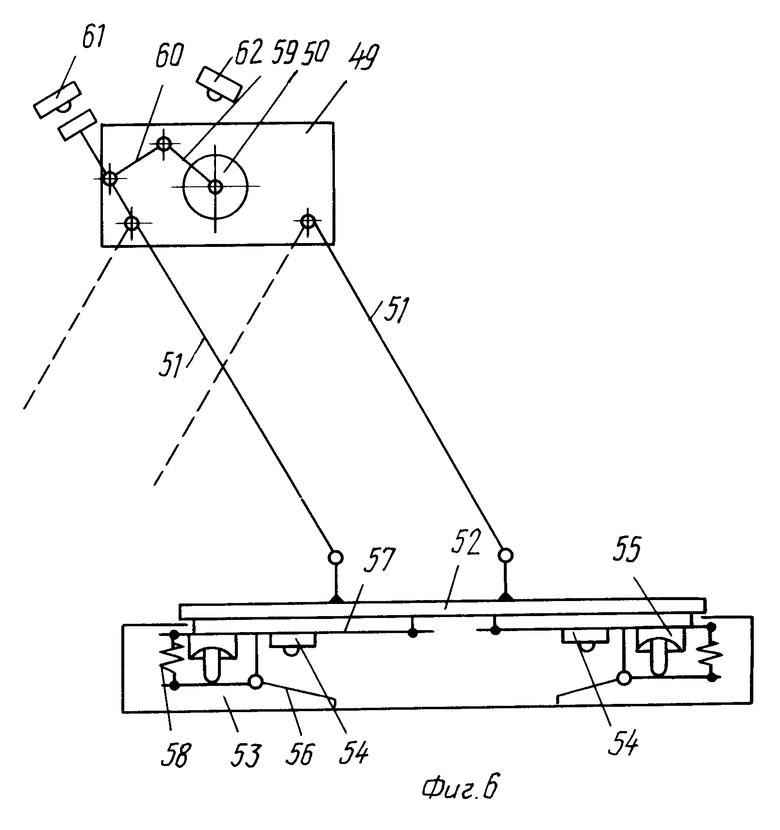

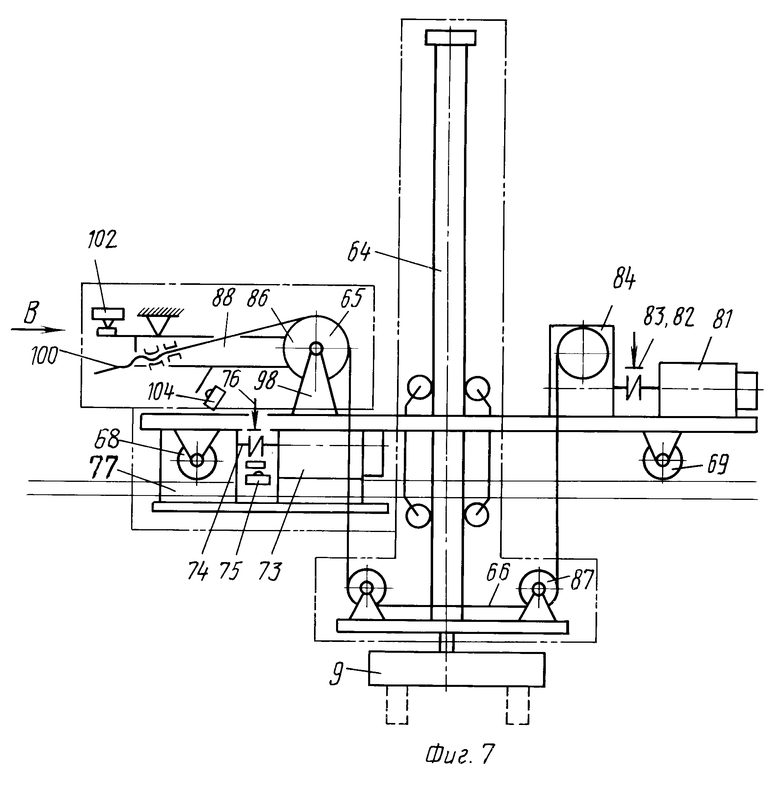

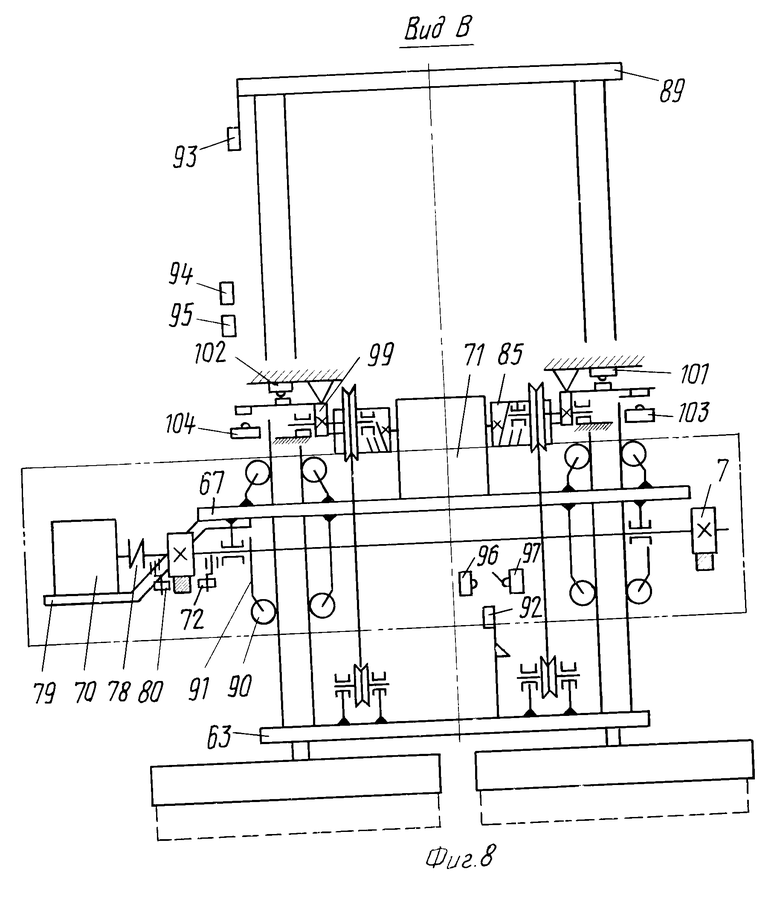

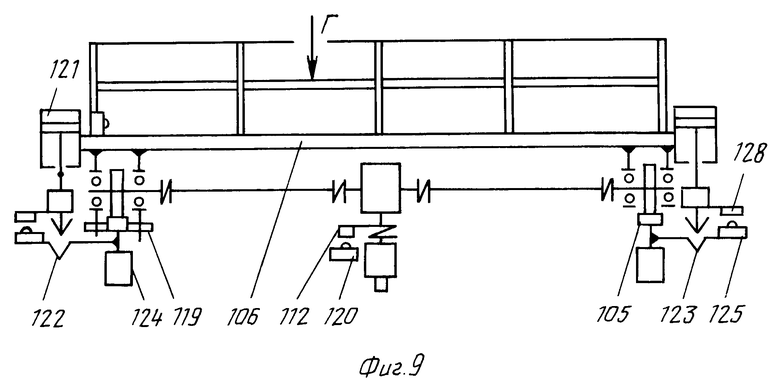

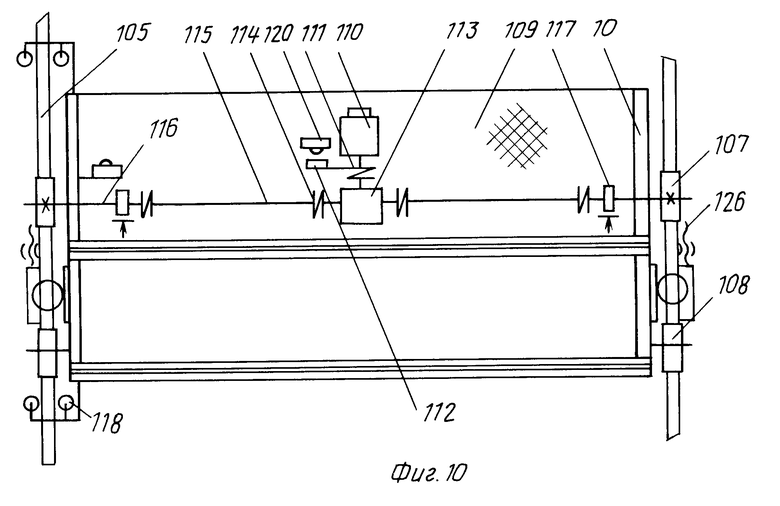

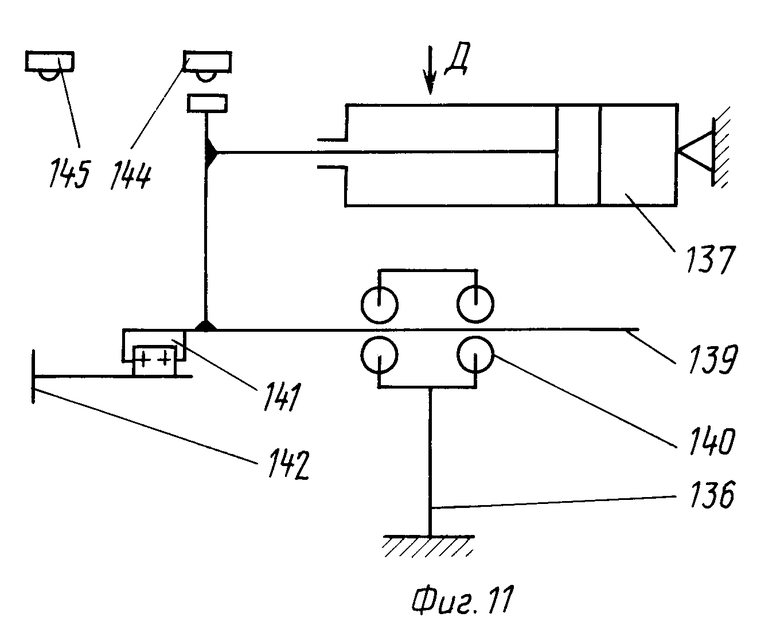

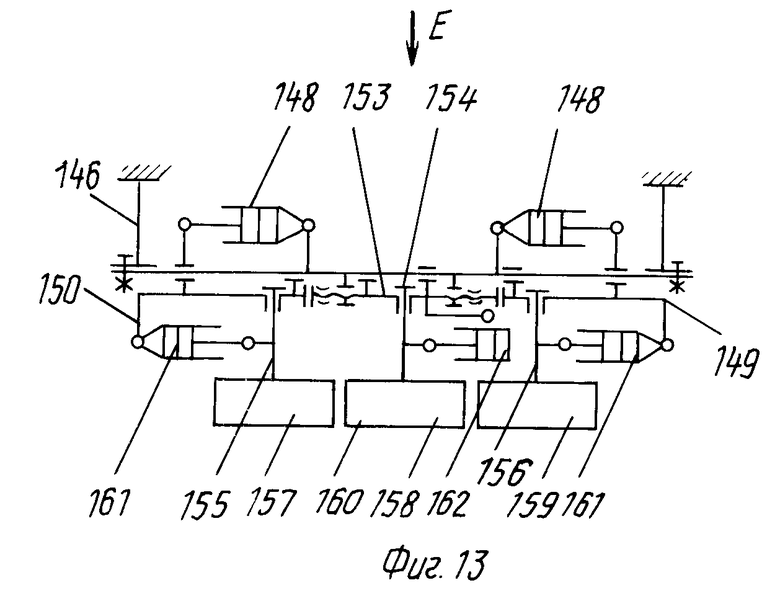

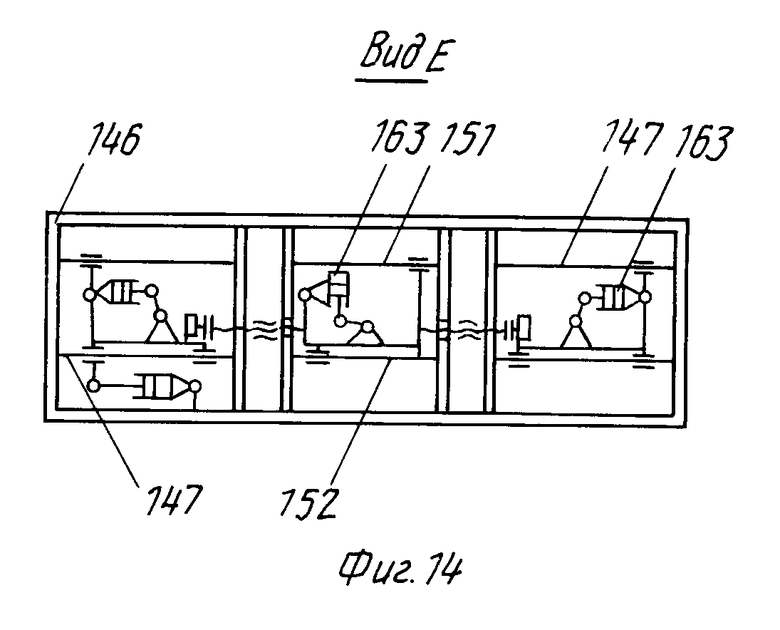

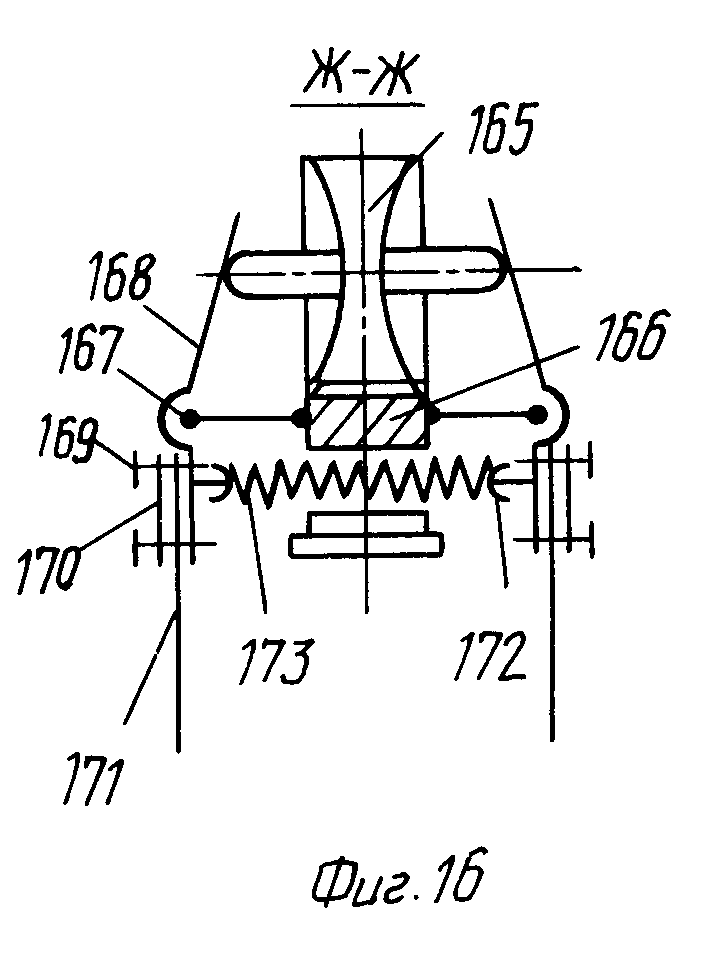

На фиг. 1 изображена установка, общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 формирователь слоя с кантователем слоя; на фиг. 4 пересыпщик, главный вид; на фиг. 5 вид Б по стрелке (повернуто) на фиг. 4; на фиг. 6 перекладчик; на фиг. 7 перегрузочное устройство; на фиг. 8 вид по стрелке В на фиг. 7; на фиг. 9 приводная продольная тележка (главный вид); на фиг. 10 вид по стрелке Г на фиг. 9; на фиг. 11 сталкиватель; на фиг. 12 вид по стрелке Д на фиг. 11; на фиг. 13 подъемно-опускной захватный орган; на фиг. 14 вид по стрелке Е на фиг. 13; на фиг. 15 пневмозажим; на фиг. 16 разрез по Ж-Ж на фиг. 15.

Установка для садки сырца-кирпича на печную вагонетку содержит установленные в технологической последовательности приемный транспортер 1, продольная ось которого совпадает с осью пресса, кантователь 2 слоя и формирователь 3 слоя, установленные параллельно приемному транспортеру 1, пересыпщик 4, перекладчик 5 и перегрузочное устройство 6 слоя сырца-кирпича на печную вагонетку с приводной тележкой 7, выполненной с возможностью перемещения по направляющим 8, несущей подъемно-опускной захватный орган 9, установленный на приводной тележке 10 перпендикулярно ее продольной оси, поперечный транспоpтер 11, размещенный перпендикулярно приемному транспоpтеру 1, взаимосвязанный с приемным транспортером с помощью перекладчика 5, и с кантователем 2 слоя с помощью сталкивателя 12, установленного соосно с формирователем 3 слоя над поперечным транспортером 11, причем приводная продольная тележка 10 размещена над печной вагонеткой и формирователем 3 слоя и выполнена взаимосвязанной с ним с помощью подъемно-опускного захватного органа 9, установленного на приводной тележке 7.

Транспоpтер 1 состоит из сваренной из профильного проката рамы 13, оборудованной колесными парами 14 для смещения транспортера по направляющему пути 15 при выполнении ремонтных работ на прессе. На раме 13 смонтированы мотор-редуктор 16, ведущий 17 и ведомый 18 барабаны.

Кантователь слоя 2 выполнен в виде четырех опорных дисков 19, смонтированных на валу 20, и снабжен дисковым тормозом 21, приводным крановым механизмом 22, корпус которого соединен системой рычагов 23 с промежуточным валом 24, соединенным с приводом 25 формирователя 3 слоя кривошипно-шатунной парой 26. Корпуса дискового тормоза 21 и храпового механизма 22 посредством двуплечих рычагов 27 с толкающими роликами 28, совместно с дуговыми направляющими 29 образующими механизм 30 сближения изделий.

Формирователь 3 слоя с кантователем 2 и механизмом 30 сближения изделий кинематически связан и выполнен на единой раме 31, и представляет собой цепной шаговый транспортер 32, состоящий из сварной рамы 31, приводного вала 33 с ведущими звездочками 34, снабженного ленточными тормозами 35 и храповым механизмом 36, соединенным с рычагами промежуточного вала 24 регулируемой тягой 37, и блоком ведомых звездочек 38. Контроль наличия изделий на кантователе 2 осуществляется датчиками 39. Окончание цикла работы формирователя 3 слоя и кантователя 2 с механизмом 30 сближения определяется датчиком 40. Пересыпщик 4 представляет собой бункер 41 с шарнирно закрепленной, оборудованной регулируемой площадкой 42, заслонкой-лотком 43, которая перекрывает щель "а" в нижней части бункера 41. Заслонка-лоток 43 может совершать колебательные движения относительно бункера 41 при помощи электромагнита 44. Заслонка-лоток 43 соединена с якорем электромагнита 45, регулируемым шарнирным наконечником 46, позволяющим изменять угол наклона заслонки-лотка. На верхней плоскости заслонки-лотка 43 неподвижно закреплен отвод 74 и установлены шарнирные отводы 48. Положение шарнирных отводов зависит от длины укладываемых изделий и определяет ширину наносимого слоя песка на ряды изделий на формирователе 3 слоя.

Перекладчик 5 состоит из стойки 49, укрепленной на раме поперечного транспоpтера 11, на которой смонтированы мотор-редуктор 50, шарнирно рычаги 51, шарнирно закрепленной на них балкой 52, на которой установлены два захвата 53 и датчики 54 наличия изделий в зоне захватов 53. Захваты 53 представляют собой блок из мембранных пневматических цилиндров 55 и системы рычагов 51 с прижимом 56, собранных на плите 57, возвращаемых в исходное положение пружиной 58. На валу мотор-редуктора 50 установлен кривошип 59 посредством шатуна 60, перемещающий рычаги 51 из одного крайнего положения в другое и возвращает их в исходное положение за один оборот вала мотор-редуктора 50. На стойке 49 перекладчика 5 установлены датчики 61 и 62, определяющие крайние положения рычагов 51.

Перегрузочное устройство 6 состоит из тележки 7, подвески 63, штанг 64, аварийных блоков 65, системы блоков для запасовки канатов 66 и предназначено для съема сырца-кирпича с формирователя 3 слоя и укладки их на печную вагонетку (формирование садки). Тележка 7 представляет собой сварную раму 67, выполненную из профильного проката с приводными 68 и холостыми 69 колесами, на которой смонтированы привод 70 тележки 7, механизм подъема 71 и направляющие ролики 72. Привод тележки 7 состоит из электродвигателя 73, соединительной муфты 74, оборудованной датчиком 75 счета оборотов двигателя 73 и тормозом 76, редуктора 77, соединительной муфты 78, передающей крутящий момент приводным колесам 68, смонтированных на сварной раме 79, выполненной из профильного проката и крепящейся к раме 67 тележки. Приводные 68 и холостые 69 колеса безребордные. Для удержания тележки 7 перегрузочного устройства 6 на направляющих 8 на раме 67 тележки закреплены две пары охватывающих направляющую роликов 72, вращающихся на эксцентриковых осях 80. На муфте 74 привода закреплен четырехлепестковый экран, образующий с переключателем SQ30 датчик счета импульсов, при помощи которого устанавливается соотношение между числом оборотов электродвигателя 73 и величиной перемещения тележки 7. В данном механизме это соотношение составляет 5 мм перемещения тележки 7 за один оборот электродвигателя 73, что позволяет задавать координаты остановки перегрузочного устройства над печной вагонеткой при формировании садки с точностью ±5 мм. Механизм подъема 71, смонтированный на раме 67 тележки 7, состоит из электродвигателя 81, соединительной муфты 82, снабженной тормозом 83, редуктора 84 с двумя укрепленными на концах тихоходного вала канатными барабанами 85, предназначенными для наматывания (сматывания) канатов 66. Канатные барабаны 85, блоки 86, блоки 87, подвеска 63 и канаты 66 образуют два двухкратных полиспаста, на которых подвешена подвеска 63 с подъемно-опускным захватным органом 9. Каждый канат на барабане 85 образует петлю для закрепления.

Противоположные концы канатов 66 после огибания блоков 87 закрепляют в аварийных блоках 65 на балансирах 88 с возможностью регулирования длины каждого каната. Подвеска 63, выполненная из профильного проката, предназначена для крепления к ней подъемно-опускного захватного органа 9 и крепится снизу к двум параллельным цилиндрическим штангам 64, соединенным вверху перемычкой 89 и перемещающимся в направляющих регулируемых роликах 90, установленных на тележек 7 посредством кронштейнов 91. На подвеске также смонтированы блоки 87 для запасовки канатов 66, которыми производится подъем (опускание) подъемно-захватного органа 9. На подвеске 63 и перемычке 89 смонтированы экраны 92 и линейка 93, служащие для срабатывания переключателей: 94 определения среднего уровня установки подъемно-опускного захватного органа 9; 95 для контроля установки подъемно-опускного захватного органа 9 на изделиях; 96 определения верхнего уровня; 97 аварийный ограничивающий подъем подвески 63 выше допустимого уровня. Аварийные блоки 65 состоят из опор 98, на которых шарнирно установлены блоки 86 с балансирами 88, состоящими из двух щек 99. К балансирам 88 посредством натяжных винтов 100 крепятся канаты 66 таким образом, что вследствие ослабления канатов 66, при опирании подъемно-опускного захватного органа 9 на изделия на формирователе 3 слоя или опирании захватов посредством изделий при их укладке в садку, балансиры 88, опускаются вниз и размыкают датчики 101 и 102. В случае обрыва каната 66, балансир 88 резко и на большую величину опускается вниз и замыкает датчики 103 (104), по сигналу которых аварийно отключается установка и включается звуковая аварийная сигнализация.

Приводная продольная тележка 10 выполнена с возможностью перемещения по рельсам 105 и состоит из сваренной из профильного проката рамы 106, снабженной приводными 107 и холостыми 108 безребордными колесами, площадки 109 обслуживания, на которой смонтирован привод тележки 10, состоящий из электродвигателя 110, соединительной муфты 111, снабженной датчиком 112 счета оборотов двигателя 119, редуктора 113 с концами тихоходного вала которого, посредством эластичных муфт 114 и промежуточных валов 115 соединены оси 116, оборудованные тормозами 117, приводных колес 107. Для удержания тележки 10 на рельсах 105 на раме 106 тележки 10 закреплены две пары охватывающих рельс роликов 118, вращающихся на эксцентриковых осях 119. На муфте 111 привода закреплен четырехлепестковый экран, образующий с переключателем 120 датчик счета импульсов, при помощи которого устанавливается соотношение между числом оборотов электродвигателя 110 и величиной перемещения тележки 10. В данном механизме это соотношение составляет 5 мм перемещения тележки 10 за один оборот электродвигателя 110, что позволяет задавать координаты остановки перегрузочного устройства над формирователем 3 слоя или печной вагонеткой при формировании садки с точностью ±5 мм.

Точность остановки и фиксация тележки 10 в заданном положении обеспечивается фиксаторами 121, установленными на раме 106 тележки 10 и входящими в гнезда 122 (123) фиксаторов, укрепленных на металлоконструкции 124 и снабженных переключателями 125. Гнезда фиксаторов 122 (123), определяющие положение тележки 10 над формирователем 3 слоя регулируются упорными винтами 126 в зависимости от "шага" укладываемых изделий. Сигнал на остановку тележки 10 и срабатывание фиксаторов 121 подается переключателями 125, смонтированными на гнездах 122 (123) фиксаторов, образующими совместно с кранами 128, укрепленными на фиксаторах, систему датчиков, определяющую положение тележки 10 относительно формирователя 3 слоя и печной вагонетки.

Поперечный транспортер 11, осуществляющий перемещение изделий из зоны перекладки в зону сталкивания их на кантователь 2 слоя, состоит из сваренной из профильного проката рамы 129, на которой смонтированы мотор-редуктор 130 посредством цепной передачи 131, передающий крутящий момент ведущему барабану 132, и ведомый барабан 133. На раме 129 транспортера 11 предусмотрены площадки для установки перекладчика 5 и сталкивателя 12.

При перемещении в зону сталкивания изделия взаимодействуют с рычагом 134 переключателя 135 наличия изделий, установленного на раме 136 сваренной из профильного проката, сталкивателя 12. На раме 136 смонтированы пневмоцилиндр 137 с перекладиной 138 с прикрепленными к ней направляющими 139, перемещающимися в блоках 140 роликов и имеющими кронштейн 141 с пазами для крепления и регулировки толкателя 142. Крайние положения толкателя определяются датчиками 144 и 145.

Подъемно-опускной захватный орган 9 включает в себя раму 146 с направляющими 147, по которым при помощи пневмоцилиндров 148 могут перемещаться платформы 1490, 150 и опорные направляющие 151 и 152, на которых смонтирована центральная платформа 153. На платформах в подшипниках закреплены вертикальные оси 154, 155, 156, к которым подвешены блоки 157, 158, 159, пневмозажимов 160. Поворот блоков пневмозажимов на угол 90о, при укладке "повернутого" слоя осуществляется пневмоцилиндрами 161 и 162.

Раздвижение пневмозажимов 160 в блоках 157, 158, 159 при укладке "перевязочного" слоя осуществляется пневмоцилиндрами 163.

Пневмозажим 160 состоит из корпуса 164 с двумя сдвоенными диафрагменными пневоцилиндрами 165 и опорами 166. На опорах на осях 167 подвешены двуплечие рычаги 168, на которых с помощью винтов 169 и прижимных планок 170 закреплены щеки 171. В нижние плечи рычагов 168 через наконечники 172 упирается пружина 173, удерживающая щеки 171 в разведенном состоянии.

Установка работает следующим образом.

Отпрессованные изделия (два или одно) сталкиваются кареткой пресса на приемный транспортер 1 и перемещаются им в зону захватов 53 до срабатывания датчиков 54, определяющих наличие изделий, подающих сигнал на включение пневмокамер 55 захватов перекладчика 5 и с выдержкой времени на включение мотора-редуктора 50 перекладчика 5. После поворота штанг 51 перекладчика 5 на заданный угол о сигналу датчика 62 захваты 53 перекладчика 5 высвобождают изделия, укладываемые на транспортер 11. Захваты 53 перекладчика 5 возвращаются в исходное положение и по сигналу датчика 61 привод перекладчика отключается.

Транспортер 11 перемещает изделия в зону сталкивания, которые воздействуют на рычаг 134 и по сигналу переключателя 135 срабатывает пневмоцилиндр 137 сталкивателя 12 и изделия сталкиваются на опорные диски 19 кантователя 2 слоя, при этом в конце хода сталкивателя 12 датчик 145 подает сигнал на возврат сталкивателя 12 в исходное положение, по достижении которого по сигналу датчика 144 пневмоцилиндр 137 сталкивателя 12 отключается. Датчики 39, определяющие наличие изделий на кантователе 2 слоя, подают сигнал на включение привода 25 формирователя 3 слоя. При первом полуобороте кривошипно-шатунной пары 26 осуществляется кантование изделий на 90о, сближение их механизмом 30 сближения, ориентировка относительно продольной оси формирователя 3 слоя и укладка на цепной шаговый транспортер 32 формирователя 3 слоя. При втором полуобороте кривошипно-шатунной пары 26 механизм 30 сближения возвращается в исходное положение, цепной шаговый транспортер 32 с изделиями перемещается на один шаг. В конце шага датчик 40 подает набор слоя изделий на формирователе 3. и на включение электромагнита 45 пересыпщика 4, который наносит слой песка на изделие и отключается трайлером.

При наборе необходимого слоя изделий на формирователе 3 слоя, системой счета импульсов от датчика 40 включается перегрузочное устройство 6, подъемно-опускной захватный орган 9 которого из исходного положения, определяемого датчиком 94, опускается на набранный слой изделий.

Контроль вхождения щек 171 пневмозажимов 160 на необходимую глубину (до касания изделий корпусом 166) контролируется датчиком уровня 95 и датчиками 101 и 102 прослабления канатов 66, по сигналу которых срабатывают пневмокамеры 165 пневмозажимов 160 и с выдержкой времени на их срабатывание подается сигнал на подъем подъемно-опускного захватного органа 9 на соответствующий программе уровень перемещения к печной вагонетке.

Садка на печной вагонетке формируется послойно, начиная с первой от пресса "елки".

При достижении соответствующего уровня по сигналу датчиков уровня 94 или 96 осуществляется расфиксация приводной продольной тележки 10 (фиксаторы 121 выходят из гнезд фиксаторов 122), и с выдержкой времени (таймером) включаются привод 70 тележки 7 перегрузочного устройства 6 и привод 110 приводной продольной тележки 10.

Тележка 7 и тележка 10 перемещаются к соответствующим программе "столбику" и "елке" и при приближении к ним по сигналам датчиков счета оборотов 75 и 112 переходят на пониженную ("ползучую") скорость согласно программе по счету импульсов от датчиков 75 и 112 привод 70 тележки 7 и привод тележки 10 отключаются, при этом тележка 10 фиксируется фиксаторами 121.

После остановки тележек 7 и 10 и фиксации тележки 10 подается сигнал на опускание подъемно-опускного захватного органа 9 до укладки изделий на подину печной вагонетки или предварительно уложенный слой изделий, при этом срабатывают датчики 101 и 102 прослабления канатов 66, которые подают сигнал на отключение электродвигателя 81 механизм подъема 71, на выключение пневмокамер 165 пневмозажимов 160 изделия высвобождаются, и от таймера на подъем подъемно-опускного захватного органа 9 на соответствующий программе уровень, при достижении которого, по сигналам датчиков уровня 94 или 96 (в зависимости от уровня) включаются приводы 70 и 110 тележек 7 и 10, на возвращение в исходное положение, при подходе к которому, тележки 7 и 10 по сигналам датчиков счета импульсов 75 и 112 переходят на "ползучую" скорость останавливаются, при этом тележка 10 фиксируется фиксаторами 121, и подается сигнал на опускание подъемно-опускного захватного органа 9 в исходное положение над формирователем 3 слоя, определяемое датчиком уровня 94.

Выше приведенные операции выполняются при укладке "прямого" слоя изделий.

При укладке "повернутого" слоя, блоки 157, 158, 159 пневмозажимов 160 раздвигаются пневмоцилиндрами 148, разворачиваются пневмоцилиндрами 161 и 162 и сдвигаются пневмоцилиндрами 148.

При укладке "перевязочного" (разреженного) слоя раздвижение пневмозажимов 160 в блоках 157, 158, 159 осуществляется пневмоцилиндрами 163.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

| Устройство для многостолбиковой укладки кирпича-сырца | 1978 |

|

SU770801A1 |

| Устройство для многостолбиковой укладки кирпича-сырца на печной вагон | 1978 |

|

SU774947A1 |

| Устройство для укладки огнеупорных изделий на печной вагон | 1980 |

|

SU903122A1 |

| Поточная линия формирования садки кирпича-сырца | 1979 |

|

SU887194A1 |

| Устройство для съема кирпичей с пресса и формирования садки | 1978 |

|

SU722767A1 |

| Способ комплектования изделий на поддоне | 1979 |

|

SU893551A1 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| Автоматическая линия погрузки кирпича на печные вагонетки | 1983 |

|

SU1159787A1 |

| Устройство для укладки огнеупорныхиздЕлий HA пЕчНОй ВАгОН | 1978 |

|

SU814758A1 |

Использование: изобретение относится к производству керамических изделий, в частности к механизации укладки кирпича-сырца на печную вагонетку для обжига. Сущность изобретения: установка содержит установленные в технологической последовательности приемный транспортер, кантователь слоя и формирователь слоя, установленные параллельно приемному транспортеру, пересыпщик, перекладчик и перегрузочное устройство слоя сырца-кирпича на печную вагонетку с приводной тележкой, выполненной с возможностью перемещения по направляющим, несущей подъемно-опускной захватный орган. Устройство снабжено поперечным транспортером, сталкивателем и продольной приводной тележкой, установленной с возможностью перемещения по направляющим, при этом кантователь слоя размещен на формирователе слоя и кинематически связан с ним, приводная тележка, несущая подъемно-опускной захватный орган и ее направляющие установлены на приводной продольной тележке перпендикулярно ее продольной оси, поперечный транспортер размещен перпендикулярно продольным осям приемного транспортера и формирователя слоя и взаимосвязан с применым транспортером с помощью перекладчика, и с кантователем с помощью сталкивателя, установленного соосно с формирователем над поперечным транспортером, причем приводная продольная тележка размещена над печной вагонеткой и формирователем и выполнена взаимосвязанной с ним с помощью подъемно-опускных захватных органов, установленных на приводной тележке. 16 ил.

УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ, содержащая установленные в технологической последовательности приемный транспортер, кантователь и формирователь слоя, установленные параллельно приемному транспортеру пересыпщик, перекладчик и перегрузочное устройство слоя сырца-кирпича на печную вагонетку с приводной тележкой, выполненной с возможностью перемещения по направляющим, несущей подъемно-опускной захватный орган, отличающаяся тем, что она снабжена поперечным транспортером, сталкивателем и приводной продольной тележкой, установленной с возможностью перемещения по направляющим, при этом кантователь слоя размещен на формирователе слоя и кинематически связан с ним, приводная тележка, несущая подъемно-опускной захватный орган, и ее направляющие установлены на продольной тележке перпендикулярно ее продольной оси, поперечный транспортер размещен перпендикулярно продольным осям приемного транспорета и формирователя слоя и взаимосвязан с приемным транспортером с помощью перекладчика и с кантователем с помощью сталкивателя, установленного соосно с формирователем над поперечным транспортером, причем продольная тележка размещена над печной вагонеткой и формирователем для перекладки слоя сырца-кирпича с помощью подъемно-опускных захватных органов, установленных на приводной тележке.

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-09-10—Публикация

1992-07-24—Подача