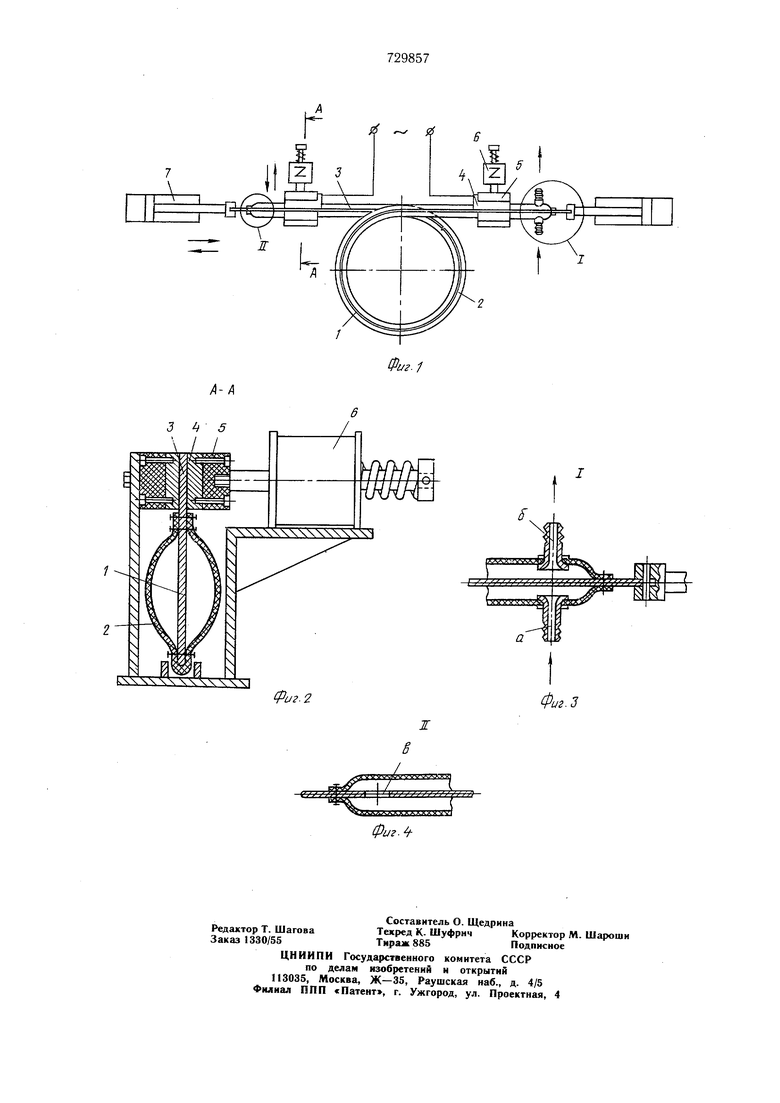

Изобретение относится к термообработке деталей, а именно к устройствам для нагрева токами высокой частоты, и может найти применение в машиностроении и других отраслях промышленности. Известно гибкое индукционное устройство, содержашее токопроводящие зажимь и индуктор, удерживаемый на нагреваемой поверхности с помош.ью гибких полос со штырями 1. Однако эти индукционные нагревательные устройства не позволяют автоматизировать процесс их переналадки, так как требуют замены индуктора или его монтажа и дополнительного закрепления на нагреваемой детали при обработке деталей различной номенклатуры. Наиболее близким к изобретению по технической сущности является устройство для индукционного нагрева деталей, содержащее гибкий индуктор, выполненный в виде заключенной в электроизоляционную оболоч ку с внутренним каналом водоохлаждения медной шины, снабженной выступающими из оболочки токопередающими контактами, сое диненными с токоподводами 2. Однако это устройство также не обеспечивает автоматизацию процесса переналадки индуктора. Для автоматизации процесса установки устройства на деталях различных типоразмеров индуктор выполнен в виде петли в рабочей части с закрепленными в штоках силовых цилиндров прямолинейными концевыми участками, на которых размещены токопередающие контакты, соединенные с токоподводящими разъемно, а токопроводы выполнены в виде подвижных зажимов и снабжены приводом, например электромагнитом, перемещения их вдоль концевых участков. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1. Гибкое индукционное нагревательное устройство содержит токопровод, выполненный в виде упруго-гибкой медной щины 1 (фиг. 1 и 2), помещенной в водоохлаждаемый канал внутри оболочки 2, выполненной из электроизоляционного материала, и снабженный выступающими с одной стороны контактами 3; токоподводящие зажимы 4, которые соединены через изоляционные пластины 5 с сердечниками электромагнитов о. Концы медной шины закреплены в штоках пневмоцилиндров 7, которые перемеш,аются синхронно и во взаимно нротивоположных нанравлениях. Медная шина 1 выполнена в виде несколь ких секций, которые последовательно соединены друг с другом. В оболочке 2 имеется отверстие «а (см. фиг. 3) подачи охлаждающей воды и отверстие «б отвода ее, расположены с одной стороны от петли индуктора, а с противоположной стороны в медной шине 1 выполнено отверстие «в (см. фиг. 4). Работа устройства осуществляется следующим образом. В зависимости от диаметра обрабатываемой детали изменяют диаметр петли индуктора, осуществляя автоматическую переналадку устройства. Для этого по команде с пульта управления выключаются электромагниты 6, а токоподводящие зажимы 4 освобождают контакты 3 медной щины 1, выступающие с одной стороны от оболочки 2. После этого подают сжатый воздух в пневмоцилиндры 7. При этом штоки, в которых закреплены концы медной шины 1, перемещаются либо навстречу друг другу, увеличивая диа.метр петли индуктора, либо в противоположные стороны, осуществляя уменьшение диаметра петли. После достижения петлей необ.кодимого диаметра подача сжатого воздуха в пневмоцилиндры 7 прекращается. Подается команда на включение электромагнитов 6, сердечники которых через изоляционные пластины 5 подводят токопроводящие зажимы 4 к выступающим кок тактам 3 медной шины 1. В случае необходимости используют одну из секций .медной шины 1, имеющую требуемое сечение, для чего смещают медную 1 в ту или другую сторону относительно центра устройства с помощью силовых цилиндров 7. Охлаждающая вода поступает в канал внутрь оболочки 2 через отверстие «а и движется вдоль медной шины 1, омывая ее с одной стороны, затем через отверстие «в проходит на другую сторону ее, возвр.ащается обратно и через отверстие «б сливается из устройства. Этим достигается равномерность охлаждения медной шины 1. Улравление устройства осуществляется с помощью известных программных устройств. Предлагаемое устройство позволяет автоматизировать переналадку при обработке деталей различных типоразмеров, дает возможность термообрабатывать детали широкой номенклатуры, изменяя режимы обработки при условии хорошего охлаждения токопровода. Формула изобретения 1.Устройство для индукционного нагрева деталей, содержащее гибкий индуктор, выполненный в виде, заключенной в электроизоляционную оболочку с внутренним каналом водоохлаждения медной шины, снабженной выступающими из оболочки токопередающими контактами, соединенными с токоподводами, отличающееся тем, что, с целью авто.матизации процесса установки устройства на деталях различных типоразмеров, индуктор выполнен в виде петли в рабочей части с закрепленными в штоках силовых цилиндров прямолинейными концевыми участками, на которых размещены токопередающие контакты, соединенные с токоподводами разъемно, а токоподБоды выполнены в виде подвижных зажимов и снабжены приводом, например электромагнитом, перемещения их вдоль концевых участков. 2.Устройство по п. 1, отличающееся тем, что, с целью расширения типоразмеров обрабатываемых деталей, индуктор выполнен в виде нескольких последовательно соединенных секций из шин различного поперечного сечения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 388347, кл. Н 05 в 5/18, 1970. 2.Авторское свидетельство СССР № 346816, кл. Н 05 в 5/18, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционно-нагревательное устройство | 1990 |

|

SU1712102A1 |

| Установка для индукционного нагрева заготовок | 1988 |

|

SU1611948A1 |

| Установка для высокочастотного нагрева деталей | 1983 |

|

SU1119192A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Индуктор для одновременного нагрева внутренних поверхностей изделий | 1982 |

|

SU1098106A1 |

| Устройство для механической обработки с нагревом заготовки | 1988 |

|

SU1583218A1 |

| Устройство для индукционной пайки | 1989 |

|

SU1825680A1 |

| Устройство для электроконтактного нагрева изделий | 1977 |

|

SU707979A1 |

| Установка для высадки сфероподобных головок на анкерных стержнях закладных деталей | 1990 |

|

SU1779452A1 |

| Индукционный нагреватель | 1983 |

|

SU1098959A1 |

J i) 5

Авторы

Даты

1980-04-25—Публикация

1977-12-12—Подача