40-43 и токопроводящих 44-49 частей. Зажимная часть сменных губок 42, 43 неподвижной матрицы 5 расположена между токопроводящими частями 46-49, Зажимная часть сменных губок 40, 41 подвижной траверсы 25 расположена со стороны, противоположной неподвижной матрице 5. Зажимные части сменных губок 40-43 выполнены стальными. Токоподводящие части 44-49 - из сплава меди и сопряжены с зажимными частями посредством плоских пружин 51, 54, 55. Длина токоподводящей части сменных губок составляет 1,8-2,5 длины зажимной части. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контактной приварки шипов | 1979 |

|

SU856713A1 |

| УСТАНОВКА ДЛЯ ВЫСАДКИ АНКЕРНЫХ ГОЛОВОК НА АРМАТУРНЫХ СТЕРЖНЯХ | 1971 |

|

SU319722A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Установка для укладки арматуры в форму | 1986 |

|

SU1384696A1 |

| Устройство для образования анкерных головок на концах арматурных стержней | 1978 |

|

SU775267A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Устройство для двусторонней высадки стержневых заготовок | 1978 |

|

SU737091A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU201561A1 |

| Машина для контактной стыковой сварки концов полос | 1984 |

|

SU1146162A1 |

| Устройство для контактной стыковой сварки многопроволочных изделий | 1981 |

|

SU990454A1 |

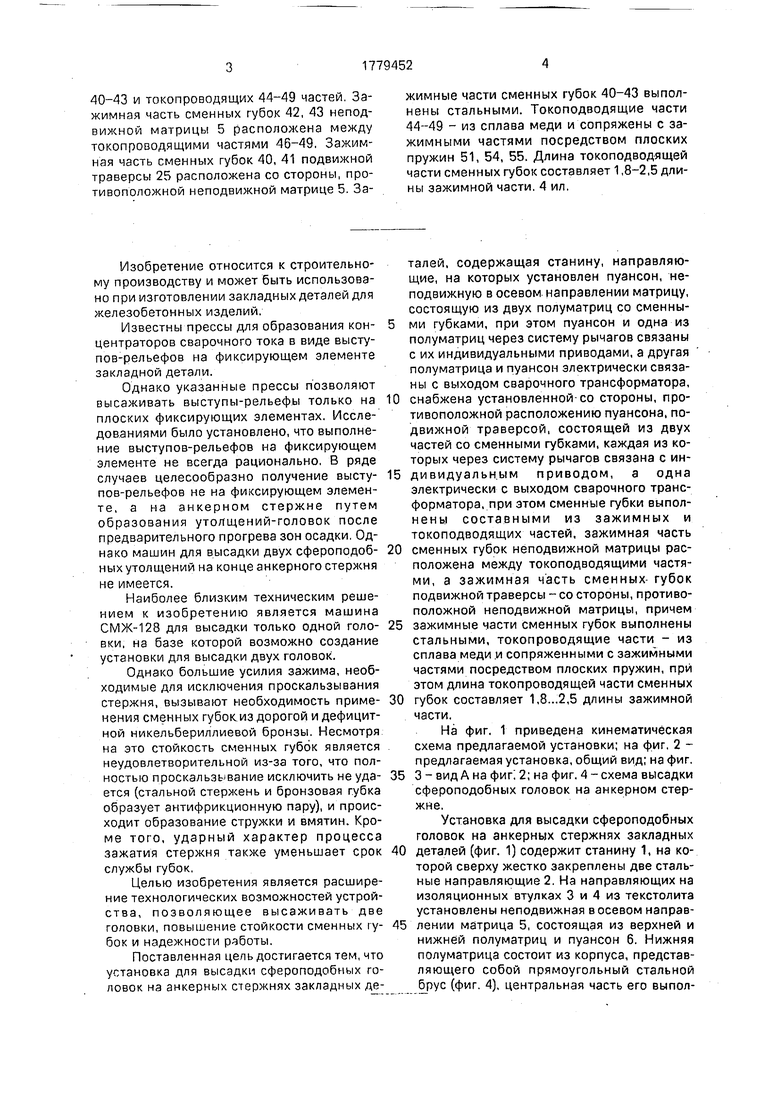

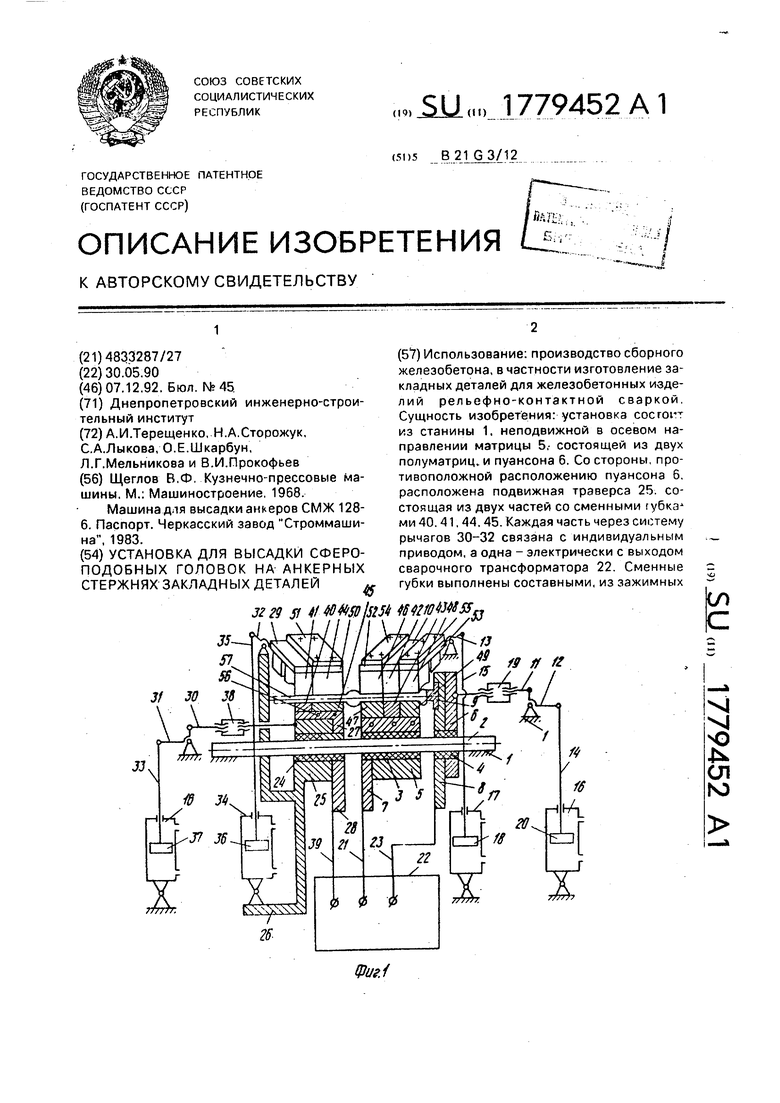

Использование: производство сборного железобетона, в частности изготовление закладных деталей для железобетонных изде- лий рельефно-контактной сваркой Сущность изобретения: установка сосгогт из станины 1. неподвижной в осевом направлении матрицы 5,- состоящей из двух полуматриц, и пуансона 6. Со стороны, противоположной расположению пуансона 6. расположена подвижная траверса 25. состоящая из двух частей со сменными губка ми 40.41, 44.45. Каждая часть через систему рычагов 30-32 связана с индивидуальным приводом, а одна - электрически с выходом сварочного трансформатора 22. Сменные губки выполнены составными, из зажимных /ttS 4S4tfQM ffa /ll////// /Ч СЛ С vj vi 2 СЛ Ю

Изобретение относится к строительному производству и может быть использовано при изготовлении закладных деталей для железобетонных изделий.

Известны прессы для образования концентраторов сварочного тока в виде выступов-рельефов на фиксирующем элементе закладной детали.

Однако указанные прессы позволяют высаживать выступы-рельефы только на плоских фиксирующих элементах. Исследованиями было установлено, что выполнение выступов-рельефов на фиксирующем элементе не всегда рационально, В ряде случаев целесообразно получение выступов-рельефов не на фиксирующем элементе, а на анкерном стержне путем образования утолщений-головок после предварительного прогрева зон осадки. Однако машин для высадки двух сфероподоб- ных утолщений на конце анкерного стержня не имеется.

Наиболее близким техническим решением к изобретению является машина СМЖ-128 для высадки только одной головки, на базе которой возможно создание установки для высадки двух головок.

Однако большие усилия зажима, необходимые для исключения проскальзывания стержня, вызывают необходимость применения сменных дорогой и дефицитной никельбериллиевой бронзы. Несмотря на это стойкость сменных губок является неудовлетворительной из-за того, что полностью проскальзь вание исключить не удается (стальной стержень и бронзовая губка образует антифрикционную пару), и происходит образование стружки и вмятин. Кроме того, ударный характер процесса зажатия стержня также уменьшает срок службы губок,

Целью изобретения является расширение технологических возможностей устройства, позволяющее высаживать две головки, повышение стойкости сменных губок и надежности работы.

Поставленная цель достигается тем, что установка для высадки сфероподобных головок на анкерных стержнях закладных деталей, содержащая станину, направляющие, на которых установлен пуансон, неподвижную в осевом направлении матрицу, состоящую из двух полуматриц со сменными губками, при этом пуансон и одна из полуматриц через систему рычагов связаны с их индивидуальными приводами, а другая полуматрица и пуансон электрически связаны с выходом сварочного трансформатора,

снабжена установленной со стороны, противоположной расположению пуансона, подвижной траверсой, состоящей из двух частей со сменными губками, каждая из которых через систему рычагов связана с индивидуальным приводом, а одна электрически с выходом сварочного трансформатора, при этом сменные губки выпол- нены составными из зажимных и токоподводящих частей, зажимная часть

сменных губок неподвижной матрицы расположена между токоподводящими частями, а зажимная часть сменных- губок подвижной траверсы - со стороны, противоположной неподвижной матрицы, причем

зажимные части сменных губок выполнены стальными, токопроводящие части - из сплава меди и сопряженными с зажимными частями посредством плоских пружин, при этом длина токопроводящей части сменных

губок составляет 1,8...2,5 длины зажимной части.

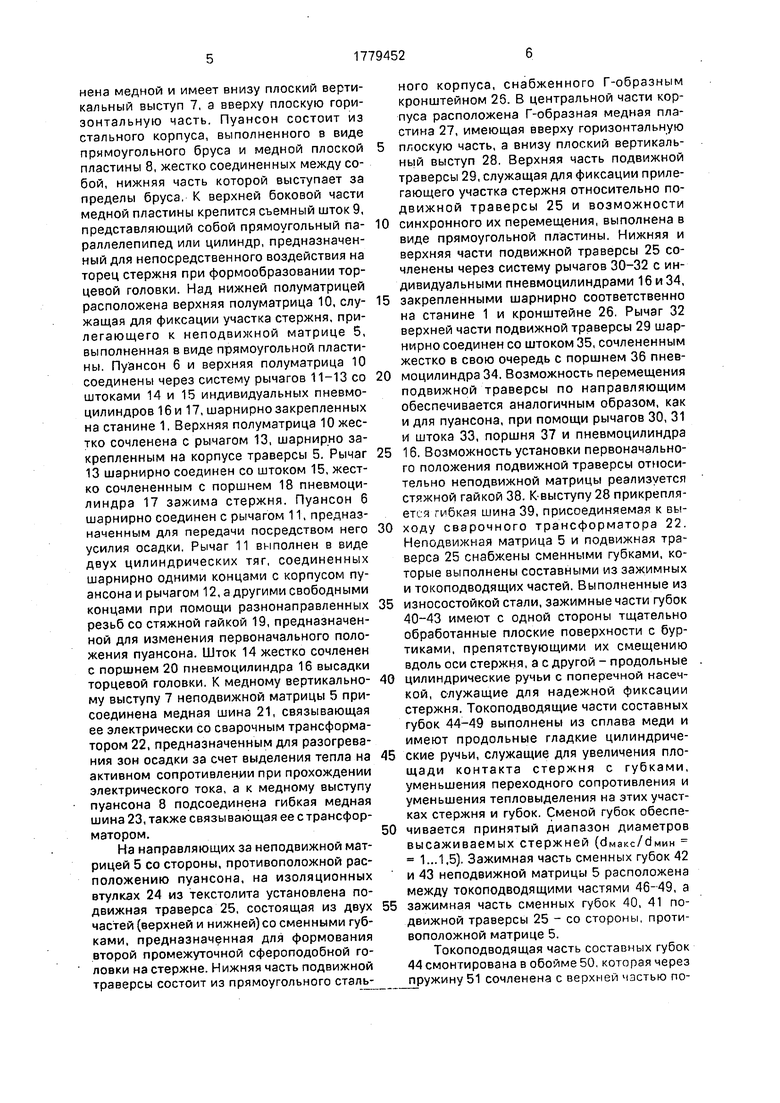

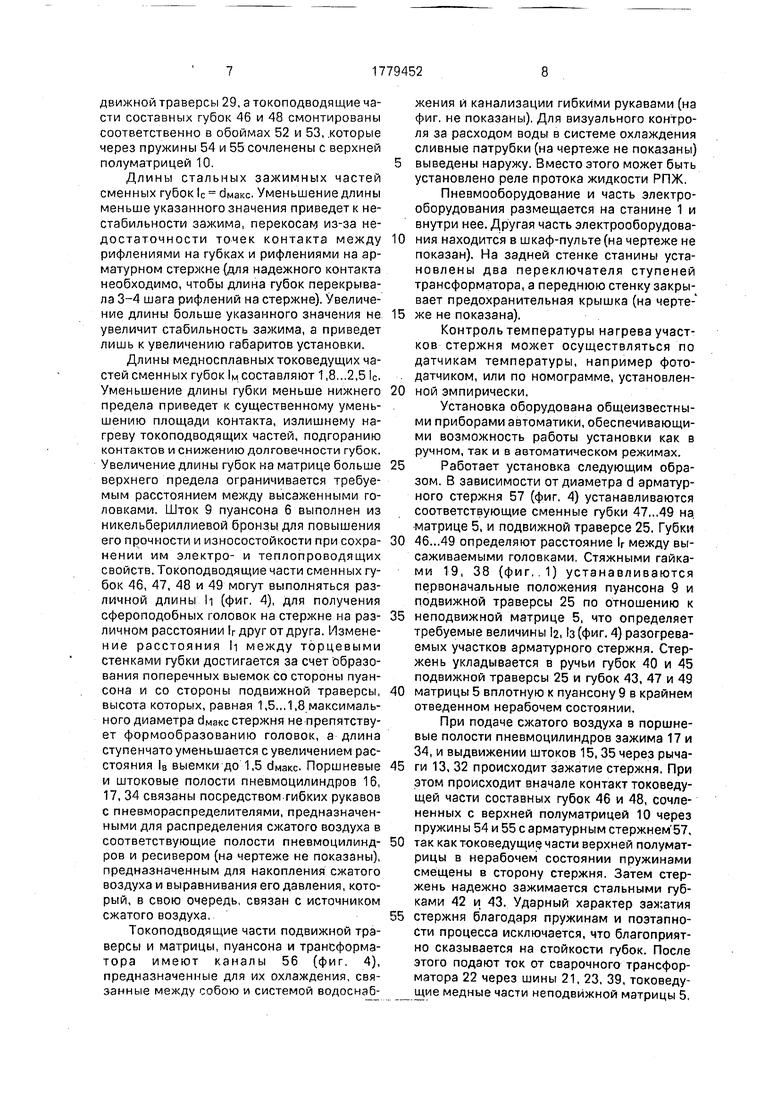

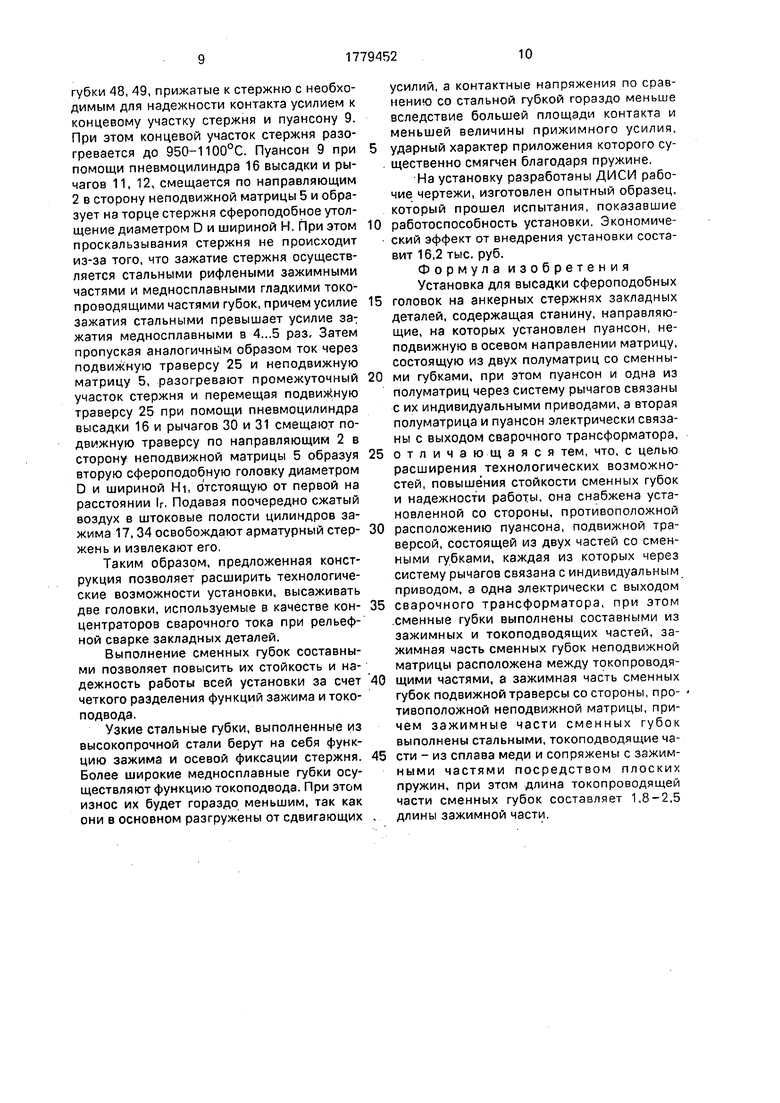

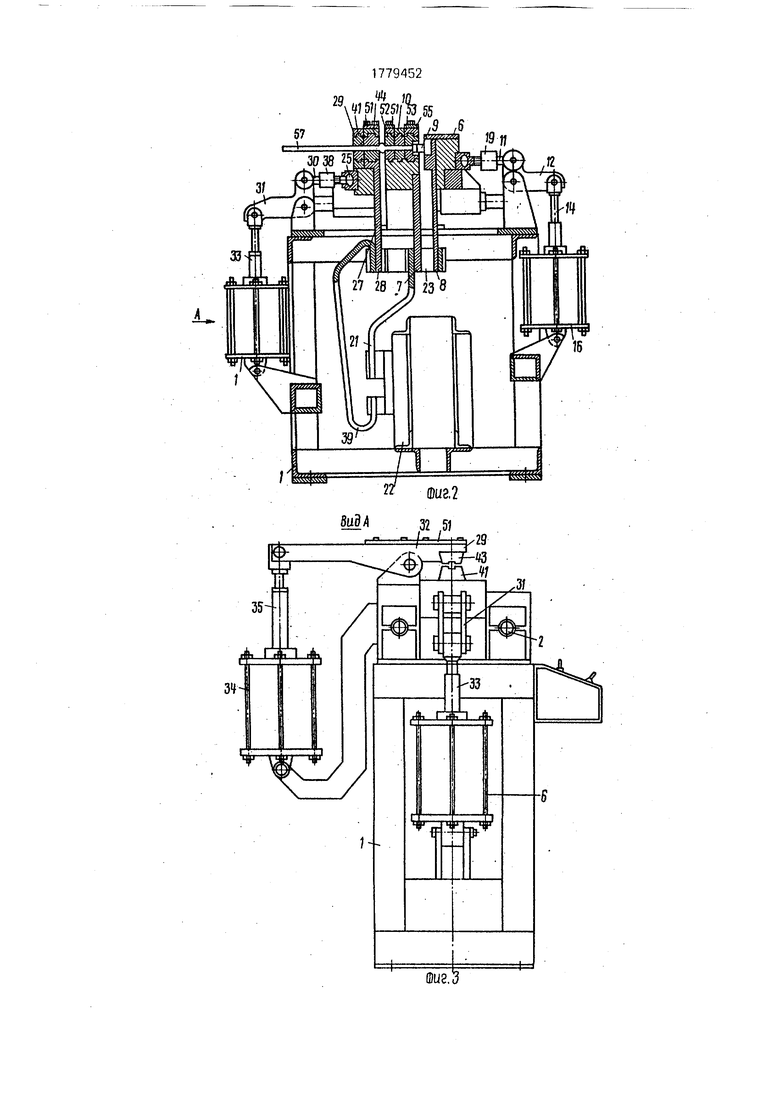

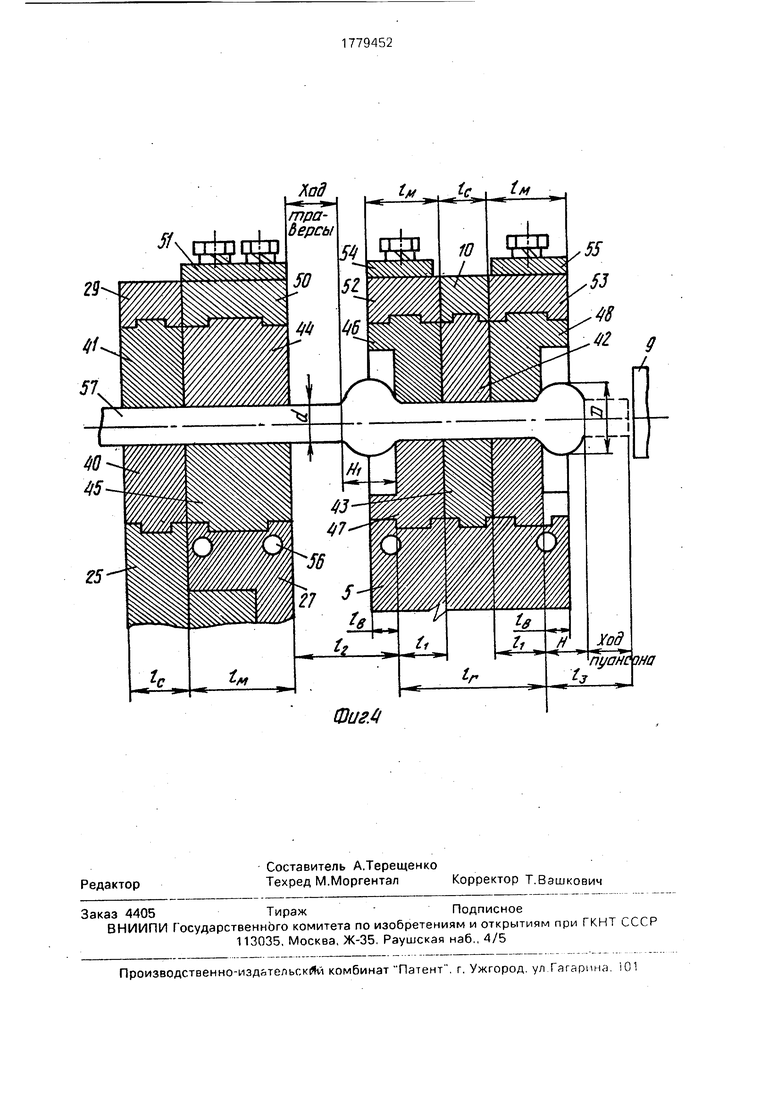

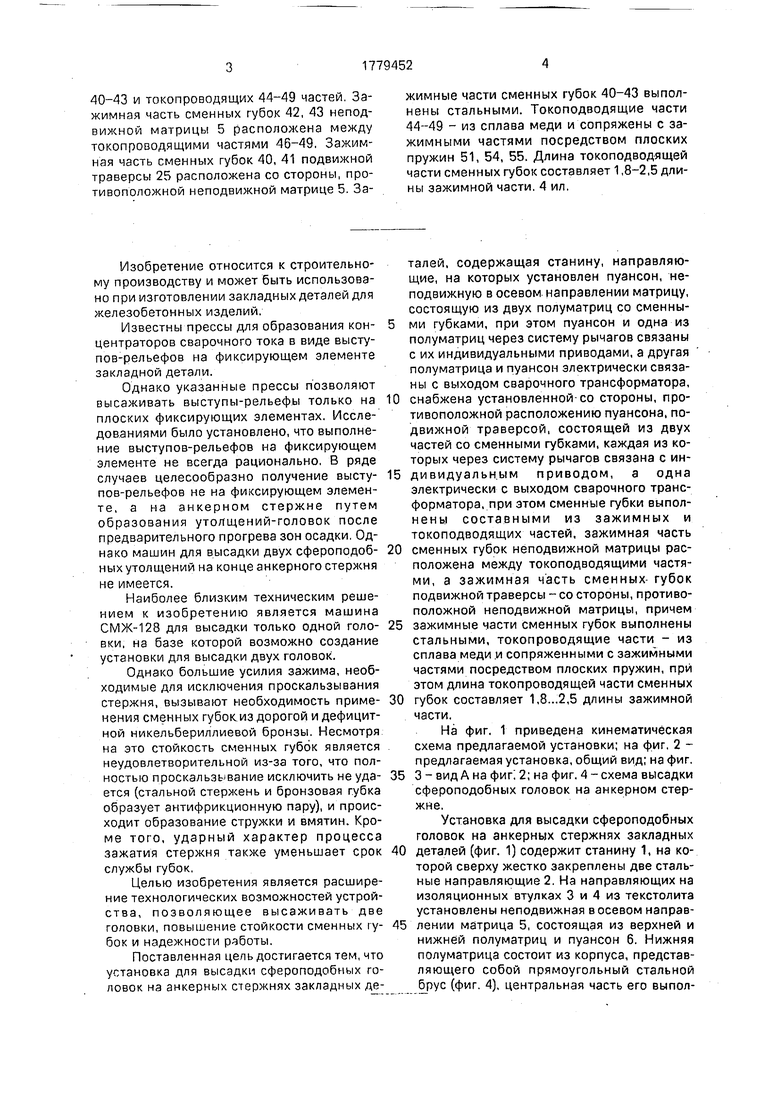

На фиг. 1 приведена кинематическая схема предлагаемой установки; на фиг, 2 - предлагаемая установка, общий вид; на фиг.

3 - вид А на фиг 2; на фиг. 4 - схема высадки сфероподобных головок на анкерном стержне.

Установка для высадки сфероподобных головок на анкерных стержнях закладных

деталей (фиг. 1) содержит станину 1, на которой сверху жестко закреплены две стальные направляющие 2. На направляющих на изоляционных втулках 3 и 4 из текстолита установлены неподвижная в осевом направлении матрица 5, состоящая из верхней и нижней полуматриц и пуансон 6. Нижняя полуматрица состоит из корпуса, представляющего собой прямоугольный стальной брус (фиг. 4), центральная часть его выполйена медной и имеет внизу плоский вертикальный выступ 7, а вверху плоскую горизонтальную часть. Пуансон состоит из стального корпуса, выполненного в виде прямоугольного бруса и медной плоской пластины 8, жестко соединенных между собой, нижняя часть которой выступает за пределы бруса, К верхней боковой части медной пластины крепится съемный шток 9, представляющий собой прямоугольный параллелепипед или цилиндр, предназначенный для непосредственного воздействия на торец стержня при формообразовании торцевой головки. Над нижней полуматрицей расположена верхняя полуматрица 10, служащая для фиксации участка стержня, прилегающего к неподвижной матрице 5, выполненная в виде прямоугольной пластины. Пуансон 6 и верхняя полуматрица 10 соединены через систему рычагов 11-13 со штоками 14 и 15 индивидуальных пневмо- цилиндров16 и 17, шарнирнозакрепленных на станине 1. Верхняя полуматрица 10 жестко сочленена с рычагом 13, шарнирно закрепленным на корпусе траверсы 5. Рычаг 13 шарнирно соединен со штоком 15, жестко сочлененным с поршнем 18 пневмоци- линдра 17 зажима стержня. Пуансон 6 шарнирно соединен с рычагом 11, предназначенным для передачи посредством него усилия осадки, Рычаг 11 выполнен в виде двух цилиндрических тяг, соединенных шарнирно одними концами с корпусом пуансона и рычагом 12, а другими свободными концами при помощи разнонаправленных резьб со стяжной гайкой 19, предназначенной для изменения первоначального положения пуансона. Шток 14 жестко сочленен с поршнем 20 пневмоцилиндра 16 высадки торцевой головки. К медному вертикальному выступу 7 неподвижной матрицы 5 присоединена медная шина 21, связывающая ее электрически со сварочным трансформатором 22, предназначенным для разогревания зон осадки за счет выделения тепла на активном сопротивлении при прохождении электрического тока, а к медному выступу пуансона 8 подсоединена гибкая медная шина 23, также связывающая ее с трансформатором.

На направляющих за неподвижной матрицей 5 со стороны, противоположной расположению пуансона, на изоляционных втулках 24 из текстолита установлена подвижная траверса 25, состоящая из двух частей (верхней и нижней) со сменными губками, предназначенная для формования второй промежуточной сфероподобной головки на стержне. Нижняя часть подвижной траверсы состоит из прямоугольного стального корпуса, снабженного Г-образным кронштейном 25. В центральной части корпуса расположена Г-образная медная пластина 27, имеющая вверху горизонтальную 5 плоскую часть, а внизу плоский вертикальный выступ 28. Верхняя часть подвижной траверсы 29, служащая для фиксации прилегающего участка стержня относительно подвижной траверсы 25 и возможности

0 синхронного их перемещения, выполнена в виде прямоугольной пластины. Нижняя и верхняя части подвижной траверсы 25 сочленены через систему рычагов 30-32 с индивидуальными пневмоцилиндрами 16 и 34,

5 закрепленными шарнирно соответственно на станине 1 и кронштейне 26. Рычаг 32 верхней части подвижной траверсы 29 шарнирно соединен со штоком 35, сочлененным жестко в свою очередь с поршнем 36 пнев0 моцилиндра 34. Возможность перемещения подвижной траверсы по направляющим обеспечивается аналогичным образом, как и для пуансона, при помощи рычагов 30, 31 и штока 33, поршня 37 и пневмоцилиндра

5 16. Возможность установки первоначального положения подвижной траверсы относительно неподвижной матрицы реализуется стяжной гайкой 38. К-выступу 28 прикрепляется гибкая шина 39, присоединяемая к вы0 ходу сварочного трансформатора 22. Неподвижная матрица 5 и подвижная траверса 25 снабжены сменными губками, которые выполнены составными из зажимных и токоподводящих частей. Выполненные из

5 износостойкой стали, зажимные части губок 40-43 имеют с одной стороны тщательно обработанные плоские поверхности с буртиками, препятствующими их смещению вдоль оси стержня, а с другой - продольные

0 цилиндрические ручьи с поперечной насечкой, служащие для надежной фиксации стержня. Токоподводящие части составных губок 44-49 выполнены из сплава меди и имеют продольные гладкие цилиндриче5 ские ручьи, служащие для увеличения площади контакта стержня с губками, уменьшения переходного сопротивления и уменьшения тепловыделения на этих участках стержня и губок. Сменой губок обеспе0 чивается принятый диапазон диаметров высаживаемых стержней (о акс/ймин 1...1.5). Зажимная часть сменных губок 42 и 43 неподвижной матрицы 5 расположена между токоподводящими частями 46-49, а

5 зажимная часть сменных губок 40, 41 подвижной траверсы 25 - со стороны, противоположной матрице 5.

Токоподводящая часть составных губок 44 смонтирована в обойме 50, которая через пружину 51 сочленена с верхней частью подвижной траверсы 29, а токоподводящие части составных губок 46 и 48 смонтированы соответственно в обоймах 52 и 53, которые через пружины 54 и 55 сочленены с верхней полуматрицей 10.

Длины стальных зажимных частей сменных губок 1С с1Макс. Уменьшение длины меньше указанного значения приведет к нестабильности зажима, перекосам из-за недостаточности точек контакта между рифлениями на губках и рифлениями на арматурном стержне (для надежного контакта необходимо, чтобы длина губок перекрывала 3-4 шага рифлений на стержне). Увеличение длины больше указанного значения не увеличит стабильность зажима, а приведет лишь к увеличению габаритов установки.

Длины медносплавных токоведущих частей сменных губок 1М составляют 1,8...2,5 с. Уменьшение длины губки меньше нижнего предела приведет к существенному уменьшению площади контакта, излишнему нагреву токоподводящих частей, подгоранию контактов и снижению долговечности губок. Увеличение длины губок на матрице больше верхнего предела ограничивается требуемым расстоянием между высаженными головками, Шток 9 пуансона 6 выполнен из никельбериллиевой бронзы для повышения его прочности и износостойкости при сохранении им электро- и теплопроводящих свойств. Токоподводящие части сменных губок 46, 47, 48 и 49 могут выполняться различной длины И (фиг. 4), для получения сфероподобных головок на стержне на различном расстоянии г друг от друга. Измене- ние расстояния И между торцевыми стенками губки достигается за счет образования поперечных выемок со стороны пуансона и со стороны подвижной траверсы, высота которых, равная 1,5...1,8 максимального диаметра стержня не препятствует формообразованию головок, а длина ступенчато уменьшается с увеличением расстояния 18 выемки до 1,5 «Змакс. Поршневые и штоковые полости пневмоцилиндров 16, 17, 34 связаны посредством гибких рукавов с пневмораспределителями, предназначенными для распределения сжатого воздуха в соответствующие полости пневмоцилиндров и ресивером (на чертеже не показаны), предназначенным для накопления сжатого воздуха и выравнивания его давления, который, в свою очередь, связан с источником сжатого воздуха,

Токоподводящие части подвижной траверсы и матрицы, пуансона и трансформатора имеют каналы 56 (фиг. 4), предназначенные для их охлаждения, связанные между собою и системой водоснабжения и канализации гибкими рукавами (на фиг. не показаны). Для визуального контроля за расходом воды в системе охлаждения сливные патрубки (на чертеже не показаны)

выведены наружу. Вместо этого может быть установлено реле протока жидкости РПЖ.

Пневмооборудование и часть электрооборудования размещается на станине 1 и внутри нее. Другая часть электрооборудова0 ния находится в шкаф-пульте (на чертеже не показан). На задней стенке станины установлены два переключателя ступеней трансформатора, а переднюю стенку закрывает предохранительная крышка (на черте5 же не показана).

Контроль температуры нагрева участков стержня может осуществляться по датчикам температуры, например фотодатчиком, или по номограмме, установлен0 ной эмпирически.

Установка оборудована общеизвестными приборами автоматики, обеспечивающими возможность работы установки как в ручном, так и в автоматическом режимах.

5 Работает установка следующим образом. В зависимости от диаметра d арматурного стержня 57 (фиг. 4) устанавливаются соответствующие сменные губки 47,..49 на матрице 5, и подвижной траверсе 25. Губки

0 46...49 определяют расстояние Ir между высаживаемыми головками, Стяжными гайками 19, 38 (фиг, 1) устанавливаются первоначальные положения пуансона 9 и подвижной траверсы 25 по отношению к

5 неподвижной матрице 5, что определяет требуемые величины 12,1з (фиг. 4) разогреваемых участков арматурного стержня. Стержень укладывается в ручьи губок 40 и 45 подвижной траверсы 25 и губок 43, 47 и 49

0 матрицы 5 вплотную к пуансону 9 в крайнем отведенном нерабочем состоянии.

При подаче сжатого воздуха в поршневые полости пневмоцилиндров зажима 17 и 34, и выдвижении штоков 15,35 через рыча5 ги 13, 32 происходит зажатие стержня, При этом происходит вначале контакт токоведу- щей части составных губок 46 и 48, сочлененных с верхней полуматрицей 10 через пружины 54 и 55 с арматурным стержнем 57,

0 так как токоведущие части верхней полуматрицы в нерабочем состоянии пружинами смещены в сторону стержня. Затем стержень надежно зажимается стальными губками 42 и 43. Ударный характер зажатия

5 стержня благодаря пружинам и поэтапности процесса исключается, что благоприятно сказывается на стойкости губок. После этого подают ток от сварочного трансформатора 22 через шины 21, 23, 39, токоведу- щие медные части неподвижной матрицы 5,

губки 48, 49, прижатые к стержню с необходимым для надежности контакта усилием к концевому участку стержня и пуансону 9. При этом концевой участок стержня разогревается до 950-1100°С. Пуансон 9 при помощи пневмоцилиндра 16 высадки и рычагов 11, 12, смещается по направляющим 2 в сторону неподвижной матрицы 5 и образует на торце стержня сфероподобное утолщение диаметром D и шириной Н, При этом проскальзывания стержня не происходит из-за того, что зажатие стержня осуществляется стальными рифлеными зажимными частями и медносплавными гладкими токо- проводящими частями губок, причем усилие зажатия стальными превышает усилие зажатия медносплавными в 4...5 раз. Затем пропуская аналогичным образом ток через подвижную траверсу 25 и неподвижную матрицу 5, разогревают промежуточный участок стержня и перемещая подвижную траверсу 25 при помощи пневмоцилиндра высадки 16 и рычагов 30 и 31 смещают подвижную траверсу по направляющим 2 в сторону неподвижной матрицы 5 образуя вторую сфероподобную головку диаметром D и шириной Нч, отстоящую от первой на расстоянии 1Г. Подавая поочередно сжатый воздух в штоковые полости цилиндров зажима 17, 34 освобождают арматурный стержень и извлекают его

Таким образом, предложенная конструкция позволяет расширить технологические возможности установки, высаживать две головки, используемые в качестве концентраторов сварочного тока при рельефной сварке закладных деталей.

Выполнение сменных губок составными позволяет повысить их стойкость и надежность работы всей установки за счет четкого разделения функций зажима и токо- подвода.

Узкие стальные губки, выполненные из высокопрочной стали берут на себя функцию зажима и осевой фиксации стержня. Более широкие медносплавные губки осуществляют функцию токоподвода. При этом износ их будет гораздо меньшим, так как они в основном разгружены от сдвигающих

усилий, а контактные напряжения по сравнению со стальной губкой гораздо меньше вследствие большей площади контакта и меньшей величины прижимного усилия, 5 ударный характер приложения которого существенно смягчен благодаря пружине.

На установку разработаны ДИСИ рабочие чертежи, изготовлен опытный образец, который прошел испытания, показавшие

0 работоспособность установки. Экономический эффект от внедрения установки составит 16,2 тыс. руб.

Формула изобретения Установка для высадки сфероподобных

5 головок на анкерных стержнях закладных деталей, содержащая станину, направляющие, на которых установлен пуансон, неподвижную в осевом направлении матрицу, состоящую из двух полуматриц со сменны0 ми губками, при этом пуансон и одна из полуматриц через систему рычагов связаны с их индивидуальными приводами, а вторая полуматрица и пуансон электрически связаны с выходом сварочного трансформатора,

5 отличающаяся тем, что, с целью расширения технологических возможностей, повышения стойкости сменных губок и надежности работы, она снабжена установленной со стороны, противоположной

0 расположению пуансона, подвижной траверсой, состоящей из двух частей со сменными губками, каждая из которых через систему рычагов связана с индивидуальным приводом, а одна электрически с выходом

5 сварочного трансформатора, при этом сменные губки выполнены составными из зажимных и токоподводящих частей, зажимная часть сменных губок неподвижной матрицы расположена между токопроводя0 щими частями, а зажимная часть сменных губок подвижной траверсы со стороны, про- - тивоположной неподвижной матрицы, причем зажимные части сменных губок выполнены стальными, токоподводящие ча5 сти - из сплава меди и сопряжены с зажимными частями посредством плоских пружин, при этом длина токопроводящей части сменных губок составляет 1,8-2,5 длины зажимной части.

(S ZCygng

1 гпф %

IMMJJMJJ

л

H№v

ад

2St76A/Ll

51

29

Hi

ФигА

| Щеглов В.Ф | |||

| Кузнечно-прессовые машины | |||

| М.: Машиностроение, 1968 | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Паспорт | |||

| Черкасский завод Строммаши- на, 1983. | |||

Авторы

Даты

1992-12-07—Публикация

1990-05-30—Подача