Изобретение относится к области пайки, в частности, к устройству для индукционной пайки и может быть использовано с наибольшей эффективностью при пайке - стыковых соединений трубчатых изделий в судостроении, в химическом машиностроении, котлостроении. атомном машиностроении при строительстве трубопроводов и в других отраслях народного хозяйства.

Целью изобретения является повышение качества паяного соединения за счет равномерного нагрева деталей.

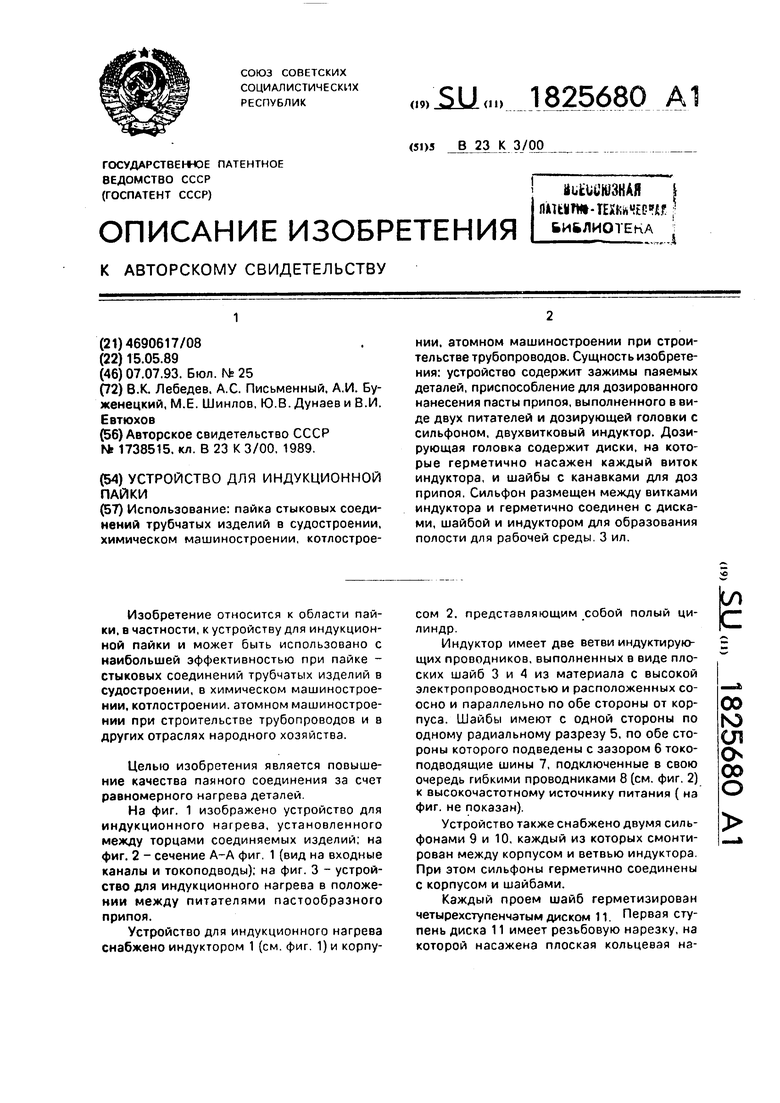

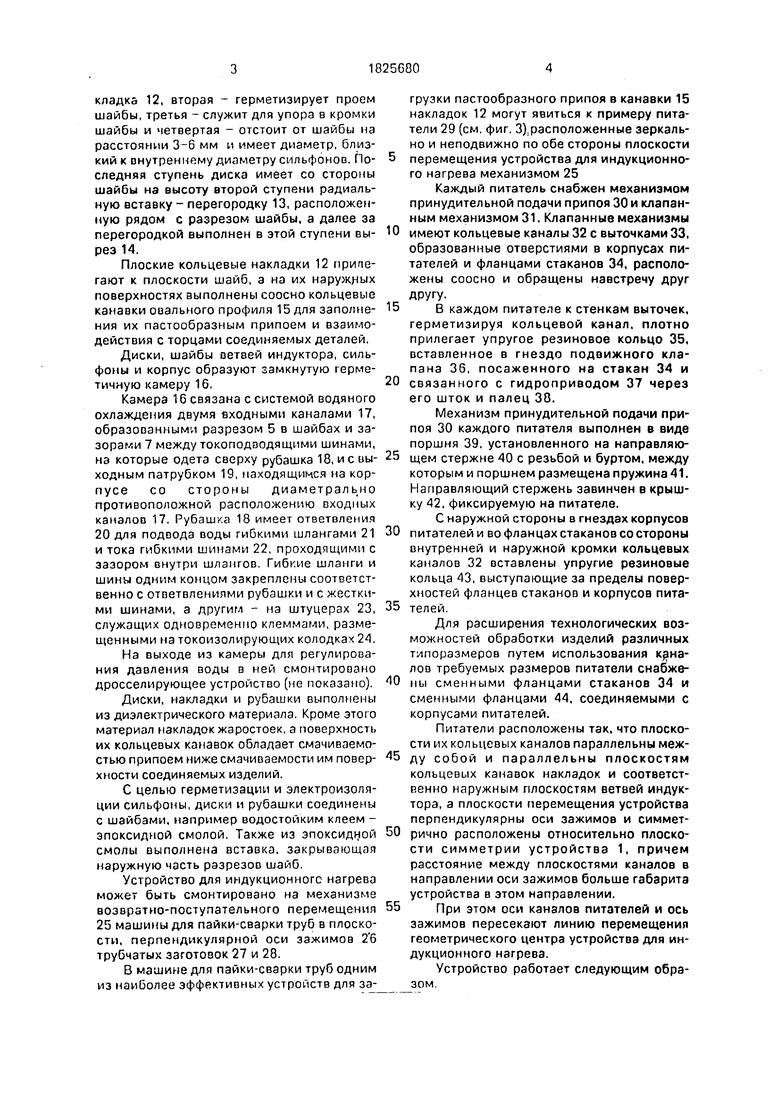

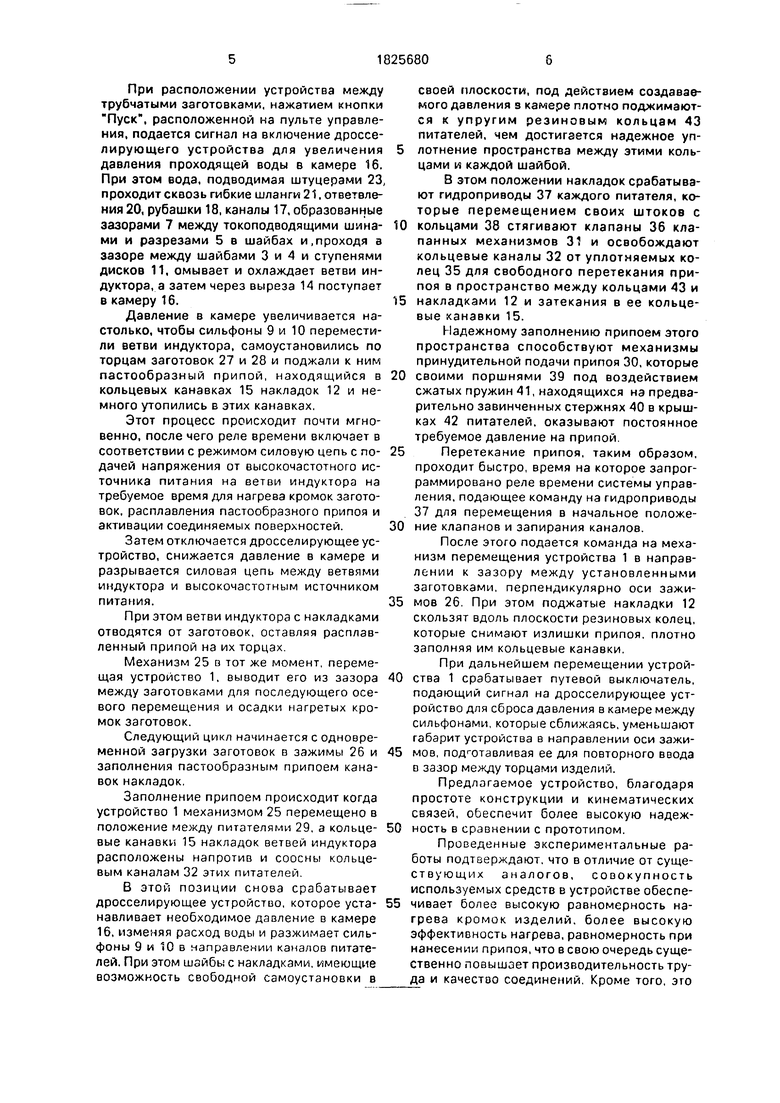

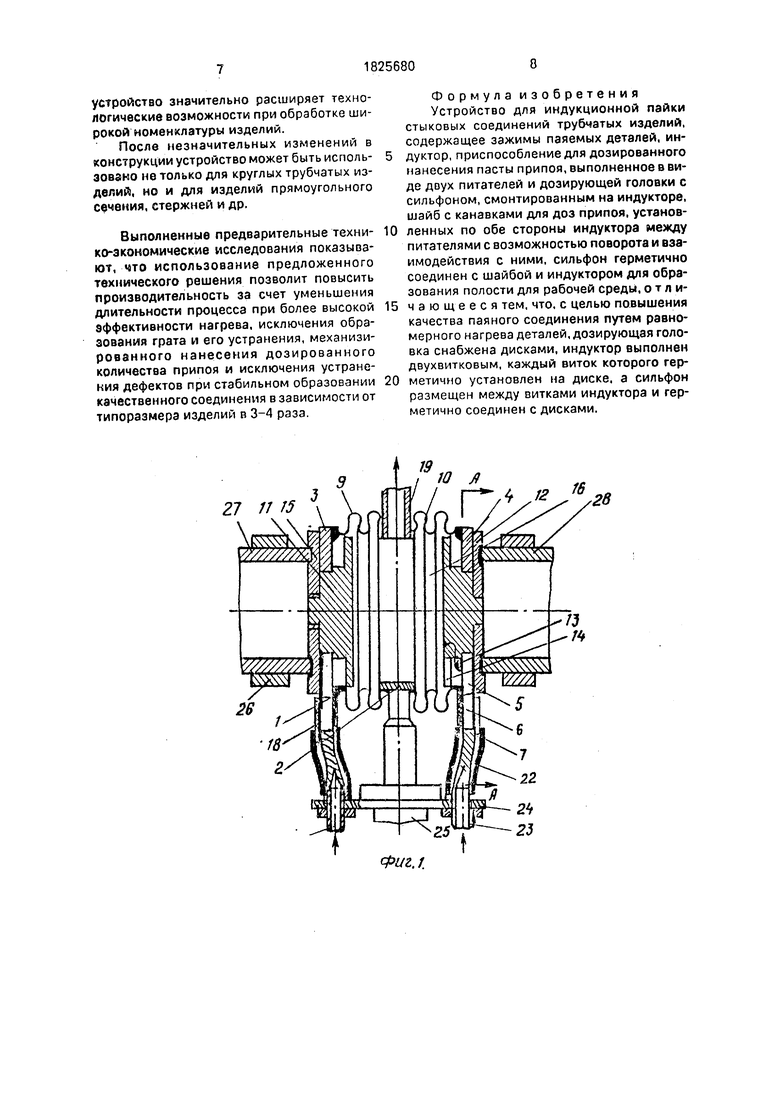

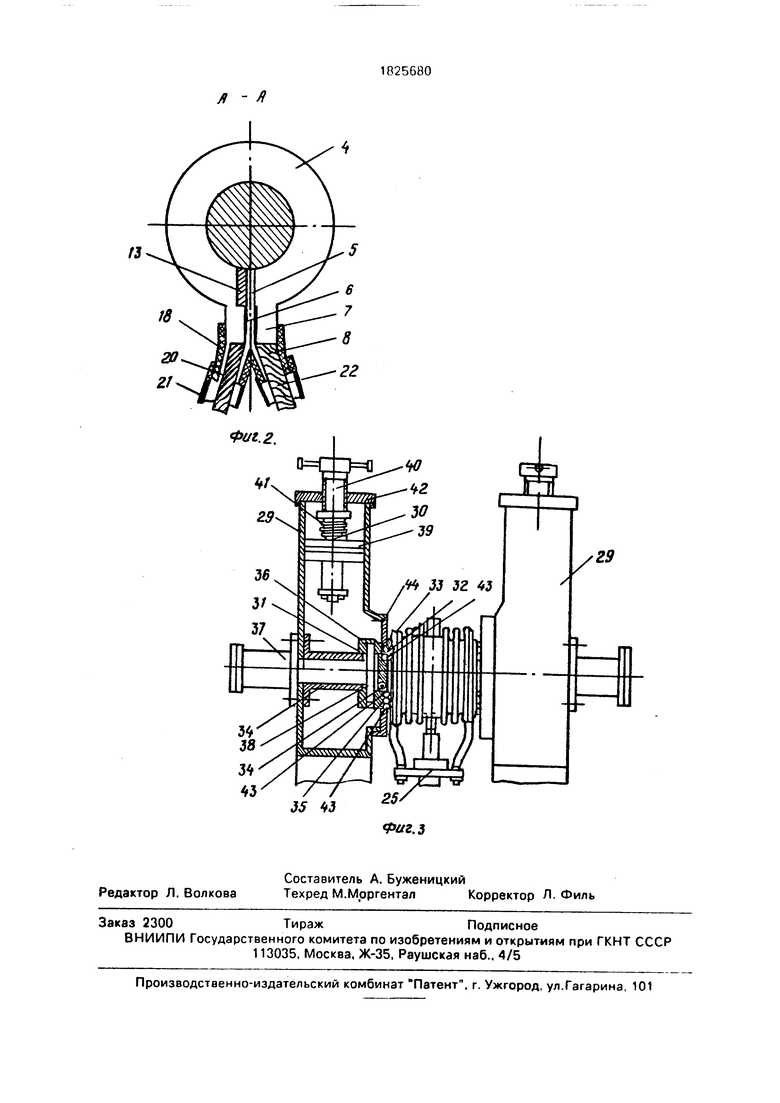

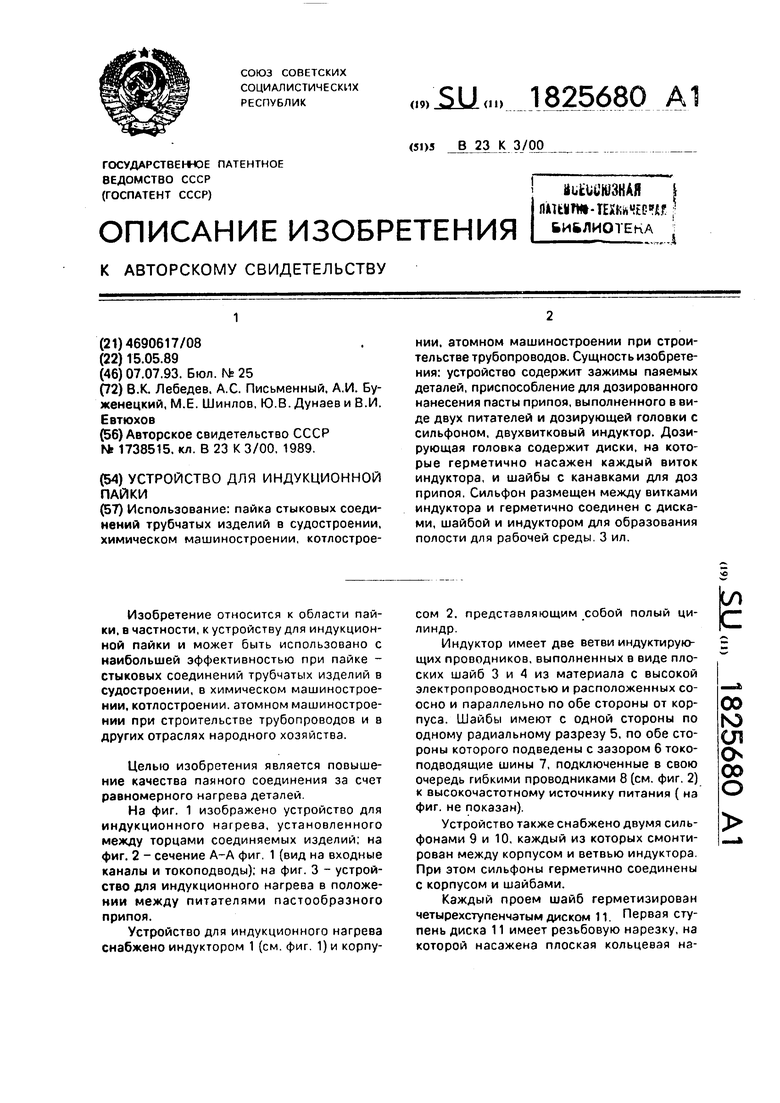

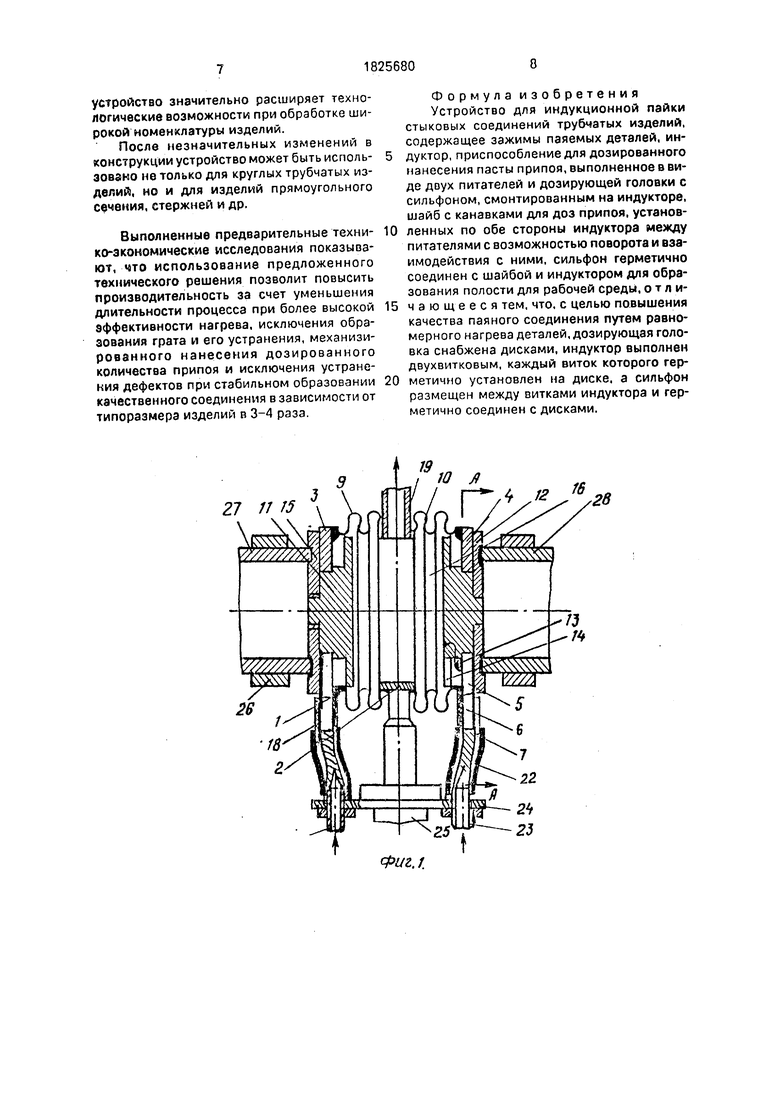

На фиг. 1 изображено устройство для индукционного нагрева, установленного между торцами соединяемых изделий; на фиг. 2 - сечение А-А фиг. 1 (вид на входные каналы и токоподводы); на фиг. 3 - устройство для индукционного нагрева в положении между питателями пастообразного припоя.

Устройство для индукционного нагрева снабжено индуктором 1 (см. фиг. 1)и корпусом 2. представляющим собой полый цилиндр.

Индуктор имеет две ветви индуктирующих проводников, выполненных в виде плоских шайб 3 и 4 из материала с высокой электропроводностью и расположенных со- осно и параллельно по обе стороны от корпуса. Шайбы имеют с одной стороны по одному радиальному разрезу 5, по обе стороны которого подведены с зазором 6 токо- подводящие шины 7, подключенные в свою очередь гибкими проводниками 8 (см. фиг. 2) к высокочастотному источнику питания ( на фиг. не показан).

Устройство также снабжено двумя силь- фонами 9 и 10, каждый из которых смонтирован между корпусом и ветвью индуктора. При этом сильфоны герметично соединены с корпусом и шайбами.

Каждый проем шайб герметизирован четырехступенчатым диском 11. Первая ступень диска 11 имеет резьбовую нарезку, на которой насажена плоская кольцевая насл

С

00

1чЭ

ел о

00

о

кладка 12, вторая - герметизирует проем шайбы, третья - служит для упора в кромки шайбы и четвертая - отстоит от шайбы на расстоянии мм и имеет диаметр, близкий к внутреннему диаметру сильфонов. Последняя ступень диска имеет со стороны шайбы на высоту второй ступени радиальную вставку - перегородку 13, расположенную рядом с разрезом шайбы, а далее за перегородкой выполнен в этой ступени вырез 14.

Плоские кольцевые накладки 12 прилегают к плоскости шайб, а на их наружных поверхностях выполнены соосно кольцевые канавки овального профиля 15 для заполнения их пастообразным припоем и взаимодействия с торцами соединяемых деталей.

Диски, шайбы ветвей индуктора, силь- фоны и корпус образуют замкнутую герметичную камеру 16.

Камера 16 связана с системой водяного охлаждения двумя входными каналами 17, образованными разрезом 5 в шайбах и зазорами 7 между токоподводящими шинами, на которые одета сверху рубашка 18, и с выходным патрубком 19, находящимся на корпусе со стороны диаметрально противоположной расположению сходных каналов 17. Рубашка 18 имеет ответвления 20 для подвода воды гибкими шлангами 21 и тока гибкими шинами 22, проходящими с зазором внутри шлангов. Гибкие шланги и шины одним концом закреплены соответственно с ответвлениями рубашки и с жесткими шинами, а другим - на штуцерах 23, служащих одновременно клеммами, размещенными на токоизолирующих колодках 24.

На выходе из камеры для регулирования давления воды в ней смонтировано дросселирующее устройство (не показано).

Диски, накладки и рубашки выполнены из диэлектрического материала. Кроме этого материал накладок жаростоек, а поверхность их кольцевых канавок обладает смачиваемостью припоем ниже смачиваемости им поверхности соединяемых изделий.

С целью герметизации и электроизоляции сильфоны, диски и рубашки соединены с шайбами, например водостойким клеем - эпоксидной смолой. Также из эпоксидной смолы выполнена вставка, закрывающая наружную часть разрезов шайб.

Устройство для индукционного нагрева может быть смонтировано на механизме возвратно-поступательного перемещения 25 машины для пайки-сварки труб в плоскости, перпендикулярной оси зажимов 26 трубчатых заготовок 27 и 28.

В машине для пайки-сварки труб одним из наиболее эффективных устройств для загрузки пастообразного припоя в канавки 15 накладок 12 могут явиться к примеру питатели 29 (см. фиг. 3):расположенные зеркально и неподвижно по обе стороны плоскости

перемещения устройства для индукционного нагрева механизмом 25

Каждый питатель снабжен механизмом принудительной подачи припоя 30 и клапанным механизмом 31. Клапанные механизмы

0 имеют кольцевые каналы 32 с выточками 33, образованные отверстиями в корпусах питателей и фланцами стаканов 34, расположены соосно и обращены навстречу друг ДРУгу.

5 в каждом питателе к стенкам выточек, герметизируя кольцевой канал, плотно прилегает упругое резиновое кольцо 35, вставленное в гнездо подвижного клапана 36, посаженного на стакан 34 и

0 связанного с гидроприводом 37 через его шток и палец 38.

Механизм принудительной подачи припоя 30 каждого питателя выполнен в виде поршня 39, установленного на направляю5 щем стержне 40 с резьбой и буртом, между которым и поршнем размещена пружина 41. Направляющий стержень завинчен в крышку 42, фиксируемую на питателе.

С наружной стороны в гнездах корпусов

0 питателей и во фланцах стаканов со стороны внутренней и наружной кромки кольцевых каналов 32 вставлены упругие резиновые кольца 43, выступающие за пределы поверхностей фланцев стаканов и корпусов пита5 телей.

Для расширения технологических возможностей обработки изделий различных типоразмеров путем использования каналов требуемых размеров питатели снабже0 мы сменными фланцами стаканов 34 и сменными фланцами 44, соединяемыми с корпусами питателей.

Питатели расположены так, что плоскости их кольцевых каналов параллельны меж5 ду собой и параллельны плоскостям кольцевых канавок накладок, и соответственно наружным плоскостям ветвей индуктора, а плоскости перемещения устройства перпендикулярны оси зажимов и симмет0 рично расположены относительно плоскости симметрии устройства 1, причем расстояние между плоскостями каналов в направлении оси зажимов больше габарита устройства в этом направлении.

5 при этом оси каналов питателей и ось зажимов пересекают линию перемещения геометрического центра устройства для индукционного нагрева.

Устройство работает следующим образом.

При расположении устройства между трубчатыми заготовками, нажатием кнопки Пуск, расположенной на пульте управления, подается сигнал на включение дросселирующего устройства для увеличения давления проходящей воды в камере 16. При этом вода, подводимая штуцерами 23, проходит сквозь гибкие шланги 21, ответвления 20, рубашки 18, каналы 17, образованные зазорами 7 между токоподводящими шинами и разрезами 5 в шайбах и,проходя а зазоре между шайбами 3 и 4 и ступенями дисков 11, омывает и охлаждает ветви индуктора, а затем через выреза 14 поступает в камеру 16.

Давление в камере увеличивается настолько, чтобы сильфоны 9 и 10 переместили ветви индуктора, самоустановились по торцам заготовок 27 и 28 и поджали к ним пастообразный припой, находящийся в кольцевых канавках 15 накладок 12 и немного утопились в этих канавках.

Этот процесс происходит почти мгновенно, после чего реле времени включает в соответствии с режимом силовую цепь с подачей напряжения от высокочастотного источника питания на ветви индуктора на требуемое время для нагрева кромок заготовок, расплавления пастообразного припоя и активации соединяемых поверхностей.

Затем отключается дросселирующее устройство, снижается давление в камере и разрывается силовая цепь между ветвями индуктора и высокочастотным источником питания.

При этом ветви индуктора с накладками отводятся от заготовок, оставляя расплавленный припой на их торцах.

Механизм 25 в тот же момент, перемещая устройство 1, выводит его из зазора между заготовками для последующего осевого перемещения и осадки нагретых кромок заготовок.

Следующий цикл начинается с одновременной загрузки заготовок в зажимы 26 и заполнения пастообразным припоем канавок накладок,

Заполнение припоем происходит когда устройство 1 механизмом 25 перемещено в положение между питателями 29, а кольцевые канавки 15 накладок ветвей индуктора расположены напротив и соосны кольцевым каналам 32 этих питателей.

В этой позиции снова срабатывает дросселирующее устройство, которое устанавливает необходимое давление в камере 16, изменяя расход воды и разжимает сильфоны 9 и 10 в направлении каналов питателей. При этом шзйбы с накладками, имеющие возможность свободной самоустановки в

своей плоскости, под действием создаваемого давления в камере плотно поджимаются к упругим резиновым кольцам 43 питателей, чем достигается надежное уп- 5 лотнение пространства между этими кольцами и каждой шайбой.

В этом положении накладок срабатывают гидроприводы 37 каждого питателя, которые перемещением своих штоков с

0 кольцами 38 стягивают клапаны 36 клапанных механизмов 31 и освобождают кольцевые каналы 32 от уплотняемых колец 35 для свободного перетекания припоя в пространство между кольцами 43 и

5 накладками 12 и затекания в ее кольцевые канавки 15.

Надежному заполнению припоем этого пространства способствуют механизмы принудительной подачи припоя 30, которые

0 своими поршнями 39 под воздействием сжатых пружин 41, находящихся на предварительно завинченных стержнях 40 в крышках 42 питателей, оказывают постоянное требуемое давление на припой.

5Перетекание припоя, таким образом,

проходит быстро, время на которое запрограммировано реле времени системы управления, подающее команду на гидроприводы 37 для перемещения в начальное положе0 ние клапанов и запирания каналов.

После этого подается команда на механизм перемещения устройства 1 в направлении к зазору между установленными заготовками, перпендикулярно оси зажи5 мов 26. При этом поджатые накладки 12 скользят вдоль плоскости резиновых колец, которые снимают излишки припоя, плотно заполняя им кольцевые канавки.

При дальнейшем перемещении устрой0 ства 1 срабатывает путевой выключатель, подающий сигнал на дросселирующее устройство для сброса давления в камере между сильфонами, которые сближаясь, уменьшают габарит устройства в направлении оси зажи5 мов, подготавливая ее для повторного ввода в зазор между торцами изделий.

Предлагаемое устройство, благодаря простоте конструкции и кинематических связей, обеспечит более высокую надеж0 ность в сравнении с прототипом.

Проведенные экспериментальные работы подтверждают, что в отличие от существующих аналогов, совокупность используемых средств в устройстве обеспе5 чивает более высокую равномерность нагрева кромок изделий, более высокую эффективность нагрева, равномерность при нанесении припоя, что в свою очередь существенно повышает производительность труда и качество соединений. Кроме того, это

устройство значительно расширяет технологические возможности при обработке широкой номенклатуры изделий.

После незначительных изменений в конструкции устройство может быть исполь- зовано не только для круглых трубчатых изделий, но и для изделий прямоугольного сечения, стержней и др.

Выполненные предварительные техни- ко-экономические исследования показывают, что использование предложенного технического решения позволит повысить производительность за счет уменьшения длительности процесса при более высокой эффективности нагрева, исключения образования грата и его устранения, механизированного нанесения дозированного количества припоя и исключения устранения дефектов при стабильном образовании качественного соединения в зависимости от типоразмера изделий в 3-4 раза.

Формула изобретения Устройство для индукционной пайки стыковых соединений трубчатых изделий, содержащее зажимы паяемых деталей, индуктор, приспособление для дозированного нанесения пасты припоя, выполненное в виде двух питателей и дозирующей головки с сильфоном, смонтированным на индукторе, шайб с канавками для доз припоя, установленных по обе стороны индуктора между питателями с возможностью поворота и взаимодействия с ними, сильфон герметично соединен с шайбой и индуктором для образования полости для рабочей среды, отличающееся тем, что. с целью повышения качества паяного соединения путем равномерного нагрева деталей, дозирующая головка снабжена дисками, индуктор выполнен двухвитковым, каждый виток которого герметично установлен на диске, а сильфон размещен между витками индуктора и герметично соединен с дисками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| Способ усиления имеющего трещину металлического тонкостенного элемента пролетных строений мостов | 2016 |

|

RU2642758C1 |

| Способ ремонта упрочненных индукционной закалкой коленчатых валов двигателей внутреннего сгорания | 2017 |

|

RU2673900C1 |

| СПОСОБ РЕМОНТА УПРОЧНЁННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2675868C1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

Использование: пайка стыковых соединений трубчатых изделий в судостроении, химическом машиностроении, котлостроении. атомном машиностроении при строительстве трубопроводов. Сущность изобретения: устройство содержит зажимы паяемых деталей, приспособление для дозированного нанесения пасты припоя, выполненного в виде двух питателей и дозирующей головки с сильфоном, двухвитковый индуктор. Дозирующая головка содержит диски, на которые герметично насажен каждый виток индуктора, и шайбы с канавками для доз припоя, Сильфон размещен между витками индуктора и герметично соединен с дисками, шайбой и индуктором для образования полости для рабочей среды. 3 ил.

19

23

Фиг.1.

л - я

фш.г.

29

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-07—Публикация

1989-05-15—Подача