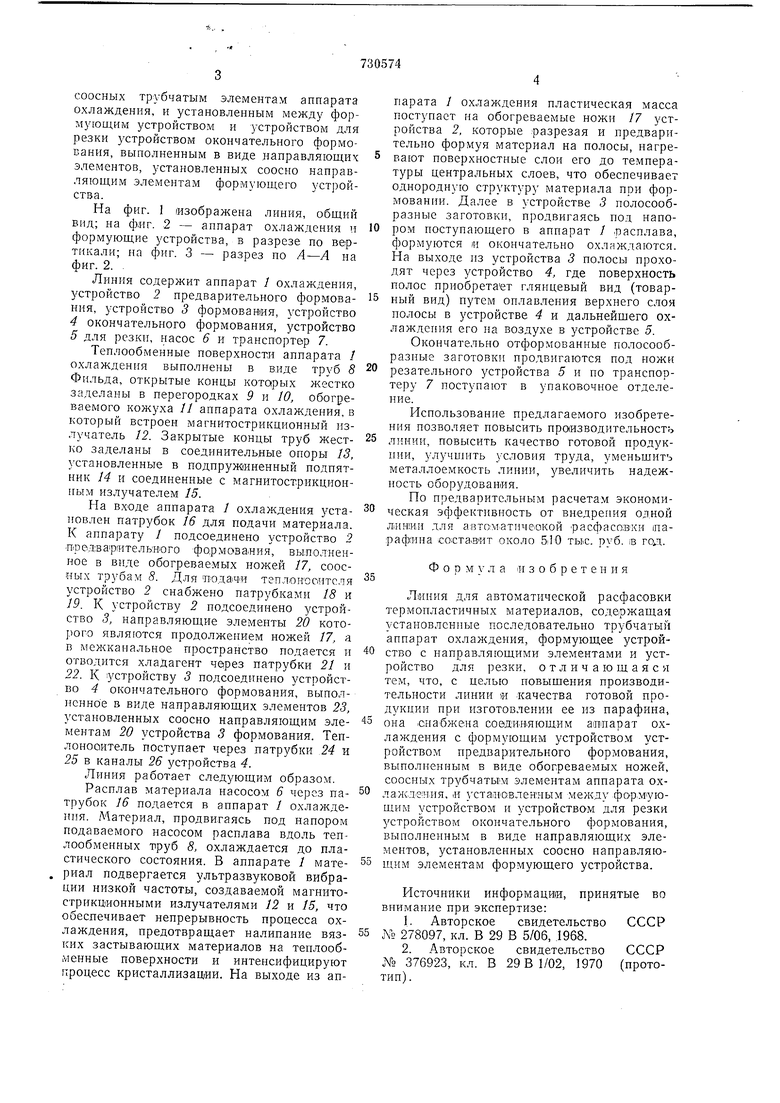

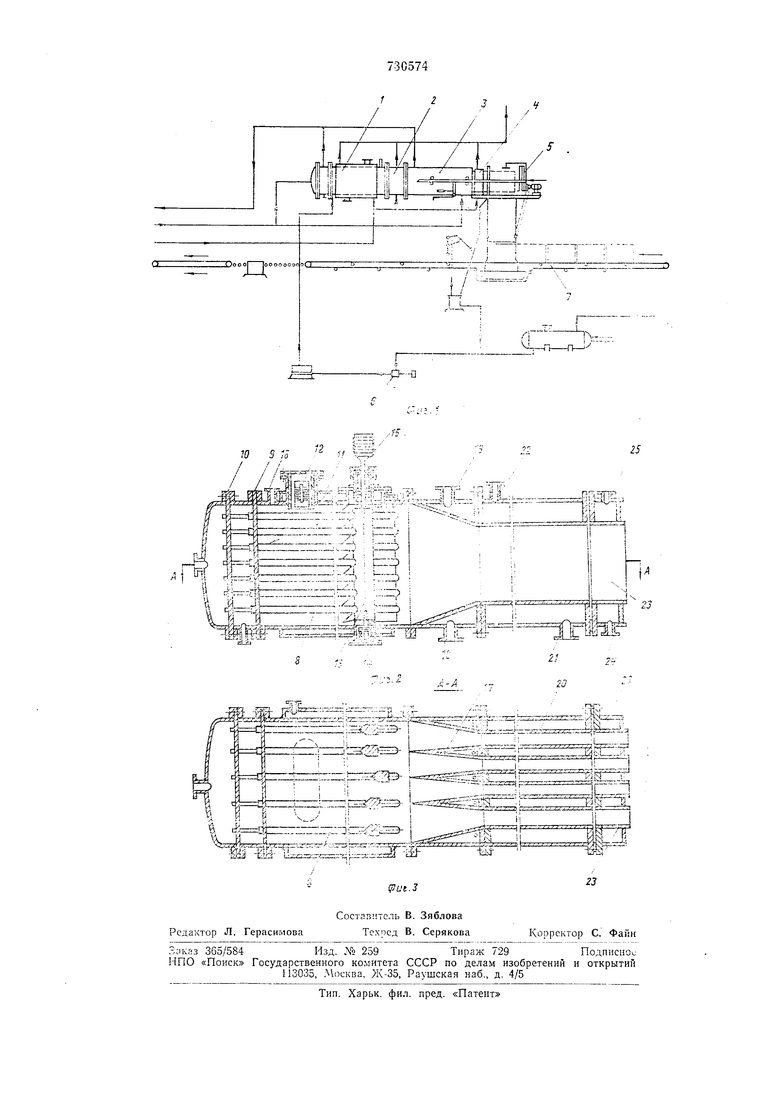

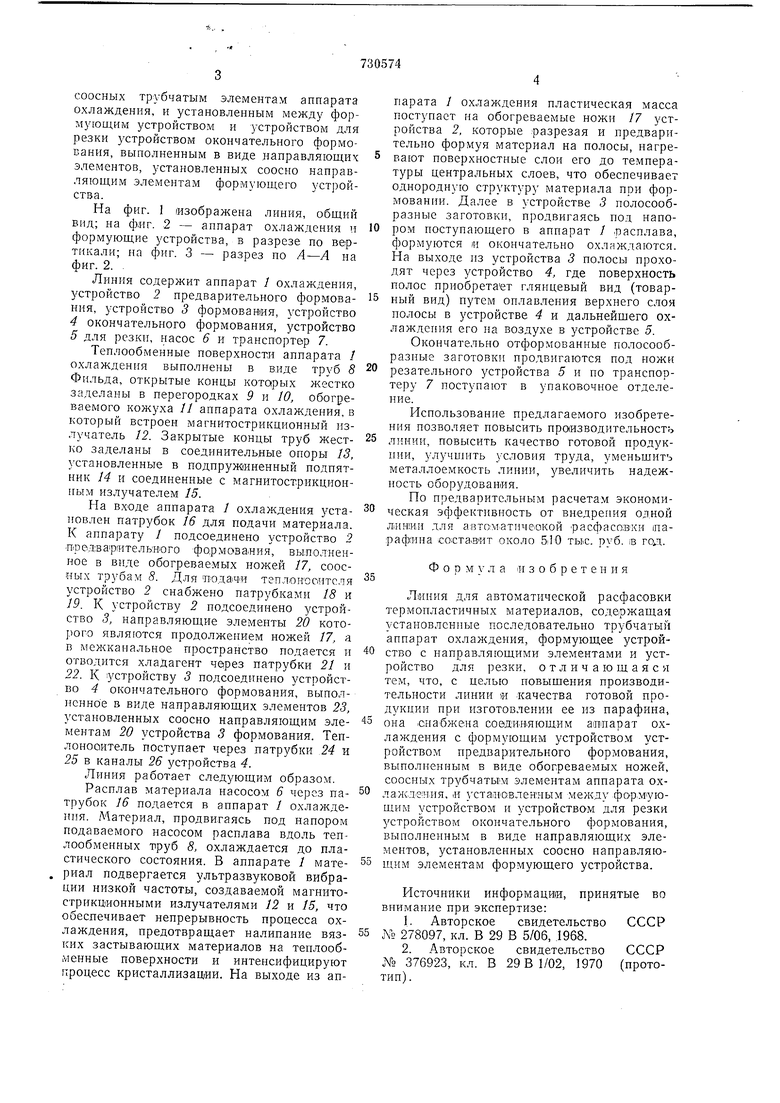

соосных трубчатым элементам аппарата охлаждения, и установленным между формующим устройством и устройством для резки устройством окончательного формования, выполненным в виде направляющих элементов, установленных соосно направляющим элементам формующего устройства. На фиг. 1 изображена линия, общий вид; на ф,иг. 2 - аппарат охлаждения и формующие устройства, в разрезе по вертикали; на фиг. 3 - разрез по А-А на фиг. 2. Линия содержит аппарат / охлаждения, устройство 2 предварительного формоваНИН, устройство 5 формования, устройство 4окончательного формования, устройство 5для резки, насос 6 и транспортер 7. Теплообменные поверхности аппарата / охлаждения выполнены в виде труб 5 Фильда, открытые концы которых жестко заделаны в перегородках 9 и 10, обогреваемого кожуха // аппарата охлаждения, в который встроен магнитострикционный излучатель 12. Закрытые концы труб жестко заделаны в соединительные опоры 13, установленные в подпруЖ1Иненный подпятник 14 и соединенные с магнитострикциониым излучателем 15. На входе аппарата / охлаждения устаиовлен патрубок 16 для подачи материала. К аппарату / подсоединено устройство 2 П-редварительного формования, выполненное в виде обогреваемых ножей 17, соосных трубам 8. Для тодачИ теплон-сс/итсля устройство 2 снабжено патрубками 18 и 19. К устройству 2 подсоединено устройство 3, направляющие элементы 20 которого являются продолжением ножей 17, а в межканальиое пространство подается и отводится хладагент патрубки 21 и 22. К уетройству 3 подсоединено устройство 4 окончательного формования, выполненное в виде направляющих элементов 23, установленных соосно направляющим элементам 20 устройства 3 формования. Теплоноситель поступает через патрубки 24 и 25 в каналы 26 устройства 4. Линия работает следующим образом. Расплав материала насосом 6 через патрубок 16 подается в аппарат / охлаждения. Л1атериал, продвигаясь под напором подаваемого насосом расплава вдоль теплообменных труб 8, охлаждается до пластического состояния. В аппарате / материал подвергается ультразвуковой вибрации низкой частоты, создаваемой магнитострикц1ионными излучателями 12 и 15, что обеспечивает непрерывность процесса охлаждения, предотвращает налипание вязких застывающих материалов на теплообменные поверхности и интенсифицируют процесс кристаллизац1ии. На выходе из аппарата 1 охлаждения пластическая масса поступает на обогреваемые ножи 17 устройства 2, которые разрезая и предварительно формуя материал на полосы, нагревают поверхностные слои его до температуры центральных слоев, что обеспечивает однородную структуру материала при формовании. Далее в устройстве 3 полосообразные заготовки, продвигаясь под напором поступающего в аппарат / -расплава, формуются « окончательно охлаждаются. На выходе из устройства 3 полосы проходят через устройство 4, где поверхность полос приобретает глянцевый вид (товарный вид) путем оплавлепия верхнего слоя полосы в устройстве 4 и дальнейщего охлаждения его на воздухе в устройстве 5. Окончательно отформованные полосообразные заготовки продвигаются под ножи резательного устройства 5 и по транспортеру 7 поступают в упаковочное отделение. Использование предлагаемого изобретения позволяет повысить производительность линии, повысить качество готовой продукции, улучшить условия труда, уменьщить металлоемкость линии, увеличить надежность оборудования. По предварительным расчетам экономическая эффективность от внедрения одной ДЛЯ а:вто;м.атиче1окой расфасовКИ парафина со€та-вит около SilO тыс. руб. IB год. Формула |И 3 о б р е т е н и я Линия для автоматической расфасовки термопластичных материалов, содержащая установленные последовательно трубчатый аппарат охлаждения, формующее устройство с направляющими элементами и устройство для резки, отличающаяся тем, что, с целью повышения производительности линии 1И качества готовой продукции при изготовлении ее из парафина, она снабжена соединяющим aininapaT охлаждения с формующим устройством устройством предварительного формования, выполненным в виде обогреваемых ножей, соосных трубчатым элементам аппарата охлажде1ния, и уста1НО:Вленяым между фор.мующим устройством и устройством для резки устройством окончательного формования, выполненным в виде направляющих элементов, установленных соосно направляющим элементам формующего устройства. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР 278097, кл. В 29 В 5/06, .1968. 2.Авторское свидетельство СССР № 376923, кл. В 29 В 1/02, 1970 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЫРОВ | 2002 |

|

RU2219763C2 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ И ЗАКАЛКИ СТЕКЛЯННЫХ ЛИСТОВ | 1995 |

|

RU2143407C1 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2697336C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЗОЛЯЦИОННЫХ ТРУБ | 2001 |

|

RU2280809C2 |

| СПОСОБ И АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ С УСИЛИВАЮЩИМ ВОЛОКНОМ | 2007 |

|

RU2429968C2 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ КОНТРОЛИРУЕМОГО НАКОПЛЕНИЯ НЕПРЕРЫВНЫХ ПОЛОСООБРАЗНЫХ ЭЛЕМЕНТОВ ДЛЯ СБОРКИ ШИН | 2013 |

|

RU2637405C2 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312980C1 |

Авторы

Даты

1980-04-30—Публикация

1977-11-29—Подача