Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и аппарату для изготовления формованного изделия с усиливающим волокном.

Формованные изделия с усиливающим волокном известны, а также известно, что их используют для изготовления формованных изделий из пластика, усиленных волокном (FRP). Формованное изделие с усиливающим волокном формируют из полосообразного слоистого материала, содержащего расположенное слоями большое количество листов с усиливающим волокном и материал, удерживающий слоистый материала, чтобы сохранять слоистое состояние.

Волокна, используемые для формирования листов с усиливающим волокном, включают в себя волокна из углерода, волокна из стекла, арамидные волокна и т.д.

Известным материалом, удерживающим слоистый материал, является термопластичная смола, рассредоточенно осажденная в листах с усиливающим волокном.

Также известны шовные нити для сшивания друг с другом большого количества листов с усиливающим волокном. Листы с усиливающим волокном, использующие какие-либо из этих материалов, удерживающих слоистый материал, обычно называют сухой тканью. Кроме того, в качестве материала, удерживающего слоистый материал, известна неотвержденная термореактивная смола, импрегнированная в виде матрицы в листы с усиливающим волокном, при этом листы с усиливающим волокном, в которых используют материал, удерживающий слоистый материал, обычно называют препрегом.

Формованное изделие с усиливающим волокном, образованное из листов сухой ткани, обычно называют заготовкой. Известно, что заготовку пропитывают текучей смолой в качестве матрицы, которую затем отверждают для изготовления формованного изделия из пластика, усиленного волокном (FRP).

Известно, что в формованном изделии с усиливающим волокном, образуемом из слоистого материала в виде листов препрега, неотвержденную термореактивную смолу в слоистом материале отверждают для изготовления отформованного изделия из пластика, усиленного волокном (FRP).

Известно формованное изделие с усиливающим волокном, образованное из слоистого материала, выполненного из листов сухой ткани, и имеющее одну или более изогнутые части в конфигурации поперечного сечения, а также известно формованное изделие с усиливающим волокном, образованное из слоистого материала, выполненного из листов препрега, и имеющее одну или более изогнутые части в конфигурации поперечного сечения. Пластиковое формованное изделие, усиленное волокном (FRP), имеющее одну или более изогнутые части, созданные из какого-либо из этих формованных изделий с усиливающим волокном, часто используют в качестве конструкционного материала для самоходных транспортных средств или самолетов.

Формованное изделие с усиливающим волокном или формованное изделие из пластика, усиленного волокном (FRP), соответственно имеющее одну изогнутую часть, обычно называют L-образным формованным изделием, а формованное изделие, имеющее две изогнутые части, называют С-образным (U-образным) или Z-образным формованным изделием. Формованное изделие, имеющее три изогнутые части, называют J-образным формованным изделием, а формованное изделие, имеющее четыре изогнутые части, называют I-образным (Н-образным) формованным изделием.

Изобретение относится к способу и аппарату для изготовления длинного формованного изделия с усиливающим волокном, при этом формованное изделие имеет, по меньшей мере, две изогнутые части в его конфигурации поперечного сечения, чтобы иметь изогнутые поверхности, проходящие в продольном направлении.

Уровень техники

Способы и аппараты для изготовления длинного формованного изделия, имеющего, по меньшей мере, две изогнутые части в его конфигурации перечного сечения, чтобы иметь изогнутые поверхности, проходящие в продольном направлении, раскрыты в патентных документах 1 и 2.

В способе изготовления формованного изделия с усиливающим волокном, раскрытом в патентном документе 1, как показано на фиг.5 этого документа, чтобы сформировать две, левую и правую, изогнутые части в форме поперечного сечения верхнего полосообразного листа 2А с усиливающим волокном (сухая ткань), в преобразующей машине 23 используют левый внутренний направляющий ролик 35 для формирования левой изогнутой части и правый внутренний направляющий ролик 35 для формирования правой изогнутой части. Однако левый и правый внутренние направляющие ролики 35 и 35 находятся в совершенно одинаковых местах в направлении переноса листа 2А с усиливающим волокном, при этом расстояние между левым внутренним направляющим роликом 35 и правым внутренним направляющим роликом 35 в направлении ширины листа 2А с усиливающим волокном фиксируют, так чтобы оно было постоянным. То есть, положения левого внутреннего направляющего ролика 35 и правого внутреннего направляющего ролика 35 в продольном направлении листа 2А с усиливающим волокном остаются одними и теми же, и расстояние между левым внутренним направляющим роликом 35 и правым внутренним направляющим роликом 35 в направлении ширины листа 2А с усиливающим волокном, то есть размер, будет постоянным.

Следовательно, этот способ изготовления не обеспечивает возможность изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки, имеющейся между двумя смежными, левой и правой, изогнутыми частями, изменяется в продольном направлении. Например, формованное изделие с усиливающим волокном, в котором расстояние между фланцевой частью, выступающей по вертикали через левую изогнутую часть горизонтальной перемычки, и фланцевой частью, выступающей по вертикали через правую изогнутую часть перемычки, изменяется подобно конусу в продольном направлении, не может быть создано.

Между тем, при изготовлении самоходного транспортного средства или самолета существует требование в отношении балки, в которой расстояние между смежными изогнутыми частями (ширина или высота перемычки) изменяется в продольном направлении формованного изделия из пластика, усиленного волокном (FRP). Чтобы отвечать этому требованию, как и при обычном способе, подготавливают форму, имеющую желаемую конфигурацию по всей длине в продольном направлении, в случае которой расстояние между изогнутыми частями изменяется в продольном направлении, при этом полосообразный слоистый материал содержит листы с усиливающим волокном, а материал для удерживания слоистого материала прижимают к форме, чтобы придать определенную конфигурацию посредством формы, для изготовления формованного изделия с усиливающим волокном. Однако этот способ формования имеет недостаток, заключающийся в низкой эффективности изготовления.

В случае способа изготовления формованного изделия с усиливающим волокном, раскрытого в патентном документе 2, как показанного на его фиг.9, чтобы сформировать две, левую и правую, изогнутые части в форме поперечного сечения верхнего полосообразного листа 260 с усиливающим волокном (препрега), в устройстве 400 для горячего прессования используют верхнюю часть 420 формы с целью формования левой изогнутой части и правой изогнутой части. Верхняя часть 420 формы обеспечивает возможность одновременного формования левой изогнутой части и правой изогнутой части. То есть, при совершенно одинаковых положениях в направлении переноса полосообразного листа 250 с усиливающим волокном, с расстоянием между обеими фланцевыми частями, то есть размером, сохраняемым постоянным, формуют две изогнутые части. Следовательно, этот способ изготовления имеет точно такой же недостаток, что и способ изготовления формованного изделия с усиливающим волокном, раскрытый в вышеупомянутом патентном документе 1.

Список ссылок

Патентный документ 1: японский документ JP 2005-324513 A.

Патентный документ 2: японский документ JP 2001-191418 A.

Краткое изложение существа изобретения

Техническая проблема

Изобретение осуществлено в процессе технической разработки для решения вышеупомянутой проблемы известного уровня техники. Цель изобретения заключается в создании способа изготовления длинного формованного изделия с усиливающим волокном при оптимальной эффективности изготовления. Еще одна цель изобретения заключается в создании способа изготовления длинного формованного изделия с усиливающим волокном за короткое время и с низкими затратами, который может быть использован для изготовления формованного изделия из пластика, усиленного волокном (FRP), в котором расстояние между двумя изогнутыми частями (ширина или высота перемычки) изменяется в продольном направлении.

Решение проблемы

Для достижения вышеупомянутых целей изобретение выполнено следующим образом.

1) Способ изготовления формованного изделия с усиливающим волокном, получаемого посредством формования полосообразного слоистого материала, содержащего расположенное слоями большое количество листов с усиливающим волокном, и материал, удерживающий слоистую конструкцию, служащий для сохранения слоистого состояния, причем формованное изделие имеет, по меньшей мере, две изогнутые части в конфигурации его сечения, перпендикулярного продольному направлению полосообразного слоистого материала, имеет перемычку, образованную между концами смежных изогнутых частей, и имеет, по меньшей мере, две фланцевые части, выступающие от перемычки через изогнутые части, содержащий:

а) этап подачи для подачи полосообразного слоистого материала;

b) этап изготовления изогнутых частей для изготовления, по меньшей мере, двух изогнутых частей в полосообразном слоистом материале, поданном на этапе подачи;

с) этап переноса для периодического переноса полосообразного слоистого материала, непрерывно расположенного в зоне от этапа подачи к этапу изготовления изогнутых частей;

d) этап изготовления изогнутых частей содержит соответственно независимые, по меньшей мере, два этапа формования изогнутых частей, создаваемых в разных местах в направлении переноса полосообразного слоистого материала;

е) по меньшей мере, два этапа формования изогнутых частей включают в себя первый этап формования изогнутой части, расположенной с ближней стороны, и второй этап формования изогнутой части, расположенной далее от первого этапа формирования изогнутой части;

f) первый этап формования изогнутой части формует, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, и второй этап формования изогнутой части формует, по меньшей мере, одну изогнутую часть, по меньшей, из двух изогнутых частей, отличающуюся от изогнутой части, формуемой посредством первого этапа формования изогнутой части.

Этот способ изготовления позволяет при выполнении производственного процесса формовать две разные изогнутые части по отдельности с ближней стороны и с дальней стороны. Следовательно, степень свободы при выборе форм для формования изогнутых частей увеличивается в том случае, когда изготавливают формованное изделие с усиливающим волокном, узкое по ширине между двумя изогнутыми частями.

2) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором первый этап формования изогнутой части и/или второй этап формования изогнутой части включает в себя этап изменения расстояния между изогнутыми частями, позволяющую изменять расстояние между, по меньшей мере, двумя изогнутыми частями в конфигурации сечения в продольном направлении полосообразного слоистого материала.

Этот способ изготовления обеспечивает возможность изготовления формованного изделия с усиливающим волокном, в котором расстояние между изогнутыми частями, высота (ширина) перемычки, или расстояние (высота) между фланцевыми частями, то есть размер, изменяется в продольном направлении.

3) Способ изготовления формованного изделия с усиливающим волокном, получаемого посредством формования полосообразного слоистого материала, содержащего расположенное слоями большое количество листов с усиливающим волокном и материал для удерживания слоистого материала, чтобы сохранять слоистое состояние, когда формованное изделие имеет, по меньшей мере, две изогнутые части в конфигурации его сечения, перпендикулярного продольному направлению полосообразного слоистого материала, имеет перемычку, образованную между концами смежных изогнутых частей, и имеет, по меньшей мере, две фланцевые части, выступающие от перемычки через изогнутые части, содержит:

а) этап подачи для подачи полосообразного слоистого материала;

b) этап изготовления изогнутых частей для изготовления, по меньшей мере, двух изогнутых частей в полосообразном слоистом материале, поданном на этапе подачи;

с) этап периодического переноса полосообразного слоистого материала, непрерывно расположенного в зоне от этапа подачи к этапу изготовления изогнутых частей;

d) при этом этап изготовления изогнутых частей содержит соответственно независимые, по меньшей мере, два этапа формования изогнутых частей, обеспеченные в одних и тех же местах в направлении переноса полосообразного слоистого материала;

е) по меньшей мере, два этапа формования изогнутых частей включают в себя первый этап формования изогнутой части, расположенный с одной конечной стороны в направлении ширины полосообразного слоистого материала, и второй этап формования изогнутой части, расположенный на другой конечной стороне в направлении ширины полосообразного слоистого материала, при этом первый этап формования изогнутой части и/или второй этап формования изогнутой части включает в себя этап изменения расстояния между изогнутыми частями, позволяющий изменять расстояние между, по меньшей мере, двумя изогнутыми частями в конфигурации сечения в продольном направлении полосообразного слоистого материала;

f) первый этап формования изогнутой части формует, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, а второй этап формования изогнутой части формует, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, отличающуюся от изогнутой части, отформованной первым этапом формования изогнутой части;

Этот способ изготовления обеспечивает возможность изготовления формованного изделия с усиливающим волокном, в котором расстояние между изогнутыми частями, высота (ширина) перемычки, или расстояние (высота) между фланцевыми частями, то есть размер, изменяется в продольном направлении подобно способу изготовления, описанному в приведенном выше пункте (2). Например, в зависимости от размера формы для формования первой изогнутой части или размера формы для формования второй изогнутой части можно решить, следует ли использовать этот способ изготовления или способ изготовления, описанный в приведенном выше пункте (2).

4) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором расстояние между изогнутыми частями изменяется подобно конусу в продольном направлении полосообразного слоистого материала.

Этот способ изготовления обеспечивает возможность изготовления формованного изделия с усиливающим волокном, в котором расстояние между изогнутыми частями, высота (ширина) перемычки, или расстояние (высота) между фланцевыми частями, то есть размер, изменяется подобно конусу в продольном направлении.

5) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором первый этап формования изогнутой части и второй этап формования изогнутой части формуют изогнутые части из полосообразного слоистого материала таким образом, что в формованном изделии с усиливающим волокном две фланцевые части двух по количеству изогнутых частей выступают в одном и том же направлении по отношению к перемычке.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющего С-образную (U-образную) форму поперечного сечения.

6) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором первый этап формования изогнутой части и второй этап формования изогнутой части формуют изогнутые части из полосообразного слоистого материала таким образом, что в полосообразном слоистом материале две фланцевые части двух из числа изогнутых частей выступают в разных направлениях по отношению к перемычке.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющего Z-образную форму поперечного сечения.

7) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, содержащий этап разделения края, на котором край полосообразного слоистого материала, расположенный снаружи от зоны, где формуют изогнутые части, разделяют в направлении толщины на верхний и нижний слои, чтобы сформировать две фланцевые части, повернутые соответствующим образом в разных направлениях, с обеспечением этого ближе по ходу от первого этапа формования изогнутой части или ближе по ходу от второго этапа формования изогнутой части.

Этот способ изготовления в дополнение к наличию вышеупомянутых преимуществ обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющего J-образную форму поперечного сечения.

8) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, содержащий один этап разделения каждого края, когда край полосообразного слоистого материала, расположенный снаружи от зоны, где отформованы изогнутые части, разделяют в направлении толщины на верхний и нижний слои, чтобы сформировать две фланцевые части, повернутые соответствующим образом в разных направлениях, с обеспечением этого ближе по ходу от первого этапа формования изогнутой части или ближе по ходу от второго этапа формования изогнутой части.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющего в поперечном сечении I-образную (Н-образную) конфигурацию.

9) Способ изготовления формованного изделия с усиливающим волокном, который описан в приведенном выше пункте (7), при котором обеспечен этап подачи углового заполнителя, на которой угловой заполнитель, образованный из пучка усиливающего волокна, подают синхронно с переносом полосообразного слоистого материала к углу разветвления, образованному посредством разделения края полосообразного слоистого материала, причем подают от этапа разделения края, для расположения углового заполнителя у угла разветвления, а также обеспечен этап подачи наружного фланцевого элемента, на которой наружный фланцевый элемент, образованный из полосообразного слоистого материала, отличный от полосообразного слоистого материала, подают синхронно с переносом полосообразного слоистого материала, чтобы покрыть наружные поверхности двух фланцевых частей и наружную сторону углового заполнителя, расположенного у угла разветвления.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющего J-образную форму в поперечном сечении, а также наличие других фланцевых частей и углового заполнителя с наружной стороны.

10) Способ изготовления формованного изделия с усиливающим волокном, который описан в приведенном выше пункте (8), при котором обеспечены этапы подачи углового заполнителя, на каждом из которых угловой заполнитель, образованный из пучка усиливающего волокна, подают синхронно с переносом полосообразного слоистого материала к углу разветвления, образованному посредством разделения края полосообразного слоистого материала, причем подают от этапа разделения края, для расположения углового заполнителя у угла разветвления, а также обеспечены этапы подачи наружного фланцевого элемента, на каждом из которых наружный фланцевый элемент, образованный из полосообразного слоистого материала, отличный от полосообразного слоистого материала, подают синхронно с переносом полосообразного слоистого материала для покрытия наружных поверхностей двух фланцевых частей и наружной стороны углового заполнителя, расположенного у угла разветвления.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, имеющим в поперечном сечении I-образную (Н-образную) конфигурацию и имеющим снаружи фланцевые части и угловые заполнители.

11) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором ближе по ходу от первого этапа формования изогнутой части обеспечивают этап нагревания перемычки и воздействия на нее давления для нагревания и воздействия давления на ту зону полосообразного слоистого материала, которая должна стать перемычкой.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном без деформации перемычки в течение формования.

12) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором листы с усиливающим волокном представляют собой листы сухой ткани, содержащие материал для удерживания слоистого материала, состоящий из термопластичной смолы, рассредоточенно осажденной в листах с усиливающим волокном; полосообразный слоистый материал формируют из слоистого материала, состоящего из большого количества листов сухой ткани, а созданное формованное изделие с усиливающим волокном представляет собой заготовку, которую затем пропитывают смолой для создания композитного материала, усиленного волокном.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, образованного из листов сухой ткани, а именно заготовки.

13) Способ изготовления формованного изделия с усиливающим волокном, который описан выше, при котором листы с усиливающим волокном представляют собой листы препрега, содержащие материал, удерживающий слоистый материал, состоящий из неотвержденной термореактивной смолы, формирующей матрицу, импрегнированную в листы с усиливающим волокном; полосообразный слоистый материал формируют из слоистого материала, выполняемого из большого количества листов препрега; созданное формованное изделие с усиливающим волокном представляет собой препрег, имеющий неотвержденную термореактивную смолу, позднее отверждаемую для получения композитного материала, усиленного волокном.

Этот способ изготовления в дополнение к вышеупомянутым преимуществам обеспечивает возможность изготовления формованного изделия с усиливающим волокном, образованного из листов препрега, а именно препрег.

14) Аппарат для изготовления формованного изделия с усиливающим волокном, полученного посредством формования полосообразного слоистого материала, содержащего расположенное слоями большое количество листов с усиливающим волокном и материал, удерживающий слоистый материал, служащий для сохранения слоистого состояния, причем формованное изделие имеет, по меньшей мере, две изогнутые части в конфигурации его сечения, перпендикулярного продольному направлению полосообразного слоистого материала, имеет перемычку, образованную между концами смежных изогнутых частей, и имеет, по меньшей мере, две фланцевые части, выступающие от перемычки через изогнутые части, содержащий:

а) подающее устройство для подачи полосообразного слоистого материала;

b) устройство для изготовления изогнутых частей, предназначенное для изготовления, по меньшей мере, двух изогнутых частей;

с) несущее устройство для периодического переноса полосообразного слоистого материала, непрерывно расположенного в зоне от подающего устройства до устройства для изготовления изогнутых частей;

d) при этом устройство для изготовления изогнутых частей соответственно содержит независимые, по меньшей мере, два устройства для формования изогнутых частей, обеспеченных в разных местах в направлении переноса полосообразного слоистого материала;

е) по меньшей мере, два устройства для формования изогнутых частей включают в себя первое устройство для формования изогнутой части, расположенное с ближней по ходу стороны, и второе устройство для формования изогнутой части, расположенное с дальней по ходу стороны от первого устройства для формования изогнутой части;

f) первое устройство для формования изогнутой части и второе устройство для формования изогнутой части расположены с гарантией того, что первое устройство для формования изогнутой части будет формовать, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, а второе устройство для формования изогнутой части будет формовать, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, отличающуюся от изогнутой части, отформованной посредством первого устройства для формования изогнутой части.

g) первое устройство для формования изогнутой части имеет первую форму, содержащую две части, обращенные друг к другу и имеющие возможность открывания и закрывания для удерживания полосообразного слоистого материала и воздействия на него давления, чтобы отформовать изогнутую часть, первые средства открывания/закрывания для открывания и закрывания первой формы, и первые нагревательные средства для нагревания первой формы;

h) второе устройство для формования изогнутой части имеет вторую форму, содержащую две части, обращенные друг к другу и имеющие возможность открывания и закрывания для удерживания полосообразного слоистого материала и воздействия на него давления, чтобы отформовать изогнутую часть, вторые средства открывания/закрывания для открывания и закрывания второй формы, и вторые нагревательные средства для нагревания второй формы;

i) средство управления открыванием/закрыванием формы обеспечено для управления открыванием/закрыванием первой формы с помощью первых средств открывания/закрывания и открыванием/закрыванием второй формы с помощью вторых средств открывания/закрывания, чтобы обеспечить возможность периодического переноса полосообразного слоистого материала посредством несущего устройства.

15) Аппарат для изготовления формованного изделия с усиливающим волокном, который описан выше, в котором обеспечены средства изменения положения формы для изменения относительного расстояния между первой формой и второй формой в направлении, перпендикулярном направлению переноса полосообразного слоистого материала, причем они обеспечены для каждой или любой из первой формы и второй формы.

16) Аппарат для изготовления формованного изделия с усиливающим волокном, полученного посредством формования полосообразного слоистого материала, содержащего расположенное слоями большое количество листов с усиливающим волокном и материал, удерживающий слоистую структуру для сохранения слоистого состояния, причем формованное изделие имеет, по меньшей мере, две изогнутые части в конфигурации его сечения, перпендикулярного продольному направлению полосообразного слоистого материала, имеет перемычку, образованную между концами смежных изогнутых частей, и имеет, по меньшей мере, две фланцевые части, выступающие от перемычки через изогнутые части, содержащий:

а) подающее устройство для подачи полосообразного слоистого материала;

b) устройство для изготовления изогнутых частей, предназначенное для изготовления, по меньшей мере, двух изогнутых частей;

с) несущее устройство для периодического переноса полосообразного слоистого материала, непрерывно расположенного в зоне от подающего устройства к устройству для изготовления изогнутых частей;

d) при этом устройство для изготовления изогнутых частей содержит соответственно независимые, по меньшей мере, два устройства для формования изогнутых частей, обеспеченные в одном и том же месте в направлении переноса полосообразного слоистого материала;

е) по меньшей мере, два устройства для формования изогнутых частей включают в себя первое устройство для формования изогнутой части, расположенное с одной конечной стороны в направлении ширины полосообразного слоистого материала, и второе устройство для формования изогнутой части, расположенное с другой конечной стороны в направлении ширины полосообразного слоистого материала;

f) первое устройство для формования изогнутой части и второе устройство для формования изогнутой части расположены так, чтобы гарантировать, что первое устройство для формования изогнутой части будет формовать, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, а второе устройство для формования изогнутой части будет формовать, по меньшей мере, одну изогнутую часть, по меньшей мере, из двух изогнутых частей, отличающуюся от изогнутой части, отформованной первым устройством для формования изогнутой части;

g) первое устройство для формования изогнутой части имеет первую форму, содержащую две части, обращенные друг к другу и имеющие возможность открывания и закрывания для удерживания полосообразного слоистого материала и воздействия на него давления, чтобы отформовать изогнутую часть, первые средства открывания/закрывания для открывания и закрывания первой формы, и первые нагревательные средства для нагревания первой формы;

h) второе устройство для формования изогнутой части имеет вторую форму, содержащую две части, обращенные друг к другу и имеющие возможность открывания и закрывания для удерживания полосообразного слоистого материала и воздействия на него давления, чтобы отформовать изогнутую часть, вторые средства открывания/закрывания для открывания и закрывания второй формы, и вторые нагревательные средства для нагревания второй формы;

i) средство управления открыванием/закрыванием формы обеспечено для управления открыванием/закрыванием первой формы с помощью первых средств открывания/закрывания и открыванием/закрыванием второй формы с помощью вторых средств открывания/закрывания, чтобы обеспечить возможность периодического переноса полосообразного слоистого материала посредством несущего устройства;

j) для каждой из первой и второй формы обеспечены средства изменения положения формы для изменения относительного расстояния между первой формой и второй формой в направлении, перпендикулярном направлению переноса полосообразного слоистого материала.

17) Аппарат для изготовления формованного изделия с усиливающим волокном, который описан выше, в котором относительное расстояние изменяют с помощью средств изменения положения форм, чтобы образовать сужение с углом θ.

18) Аппарат для изготовления формованного изделия с усиливающим волокном, который описан выше, в котором устройство для нагревания перемычки и воздействия на нее давления, чтобы нагревать и воздействовать давлением на ту зону полосообразного слоистого материала, которая в дальнейшем должна стать перемычкой, обеспечивают ближе по ходу от первого устройства для формования изогнутой части.

Преимущества изобретения

В соответствии со способом или аппаратом для изготовления формованного изделия с усиливающим волокном, разработанными согласно изобретению, различные изогнутые части из полосообразного слоистого материала, образованного из расположенного слоями большого количества листов с усиливающим волокном, формуют друг за другом посредством двух формовочных этапов (устройств) в полосообразном слоистом материале, соответствующим образом независимо расположенном на этапах формования, для формования изогнутых частей, разных по отношению друг к другу. При этом в том случае, когда большое количество формованных изделий с усиливающим волокном, отличающихся по расстоянию между изогнутыми частями, создают при выполнении одного и того же процесса, нет необходимости в изменении форм соответственно разным формованным изделиям. Кроме того, формованное изделие с усиливающим волокном, в котором ширина перемычки (расстояние между смежными изогнутыми частями), то есть размер, изменяется в продольном направлении, может быть создано за короткое время и с малыми затратами. Если относительное положение пары форм изменяется, то могут быть получены формованные изделия с усиливающим волокном, имеющие разные конфигурации.

Краткое описание чертежей

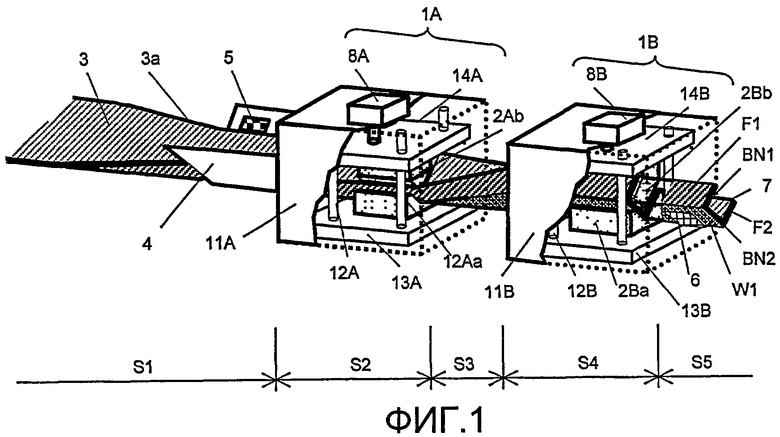

На фиг.1 представлен вид в перспективе, демонстрирующий большинство компонентов варианта осуществления аппарата согласно изобретению, предназначенного для изготовления формованного изделия с усиливающим волокном.

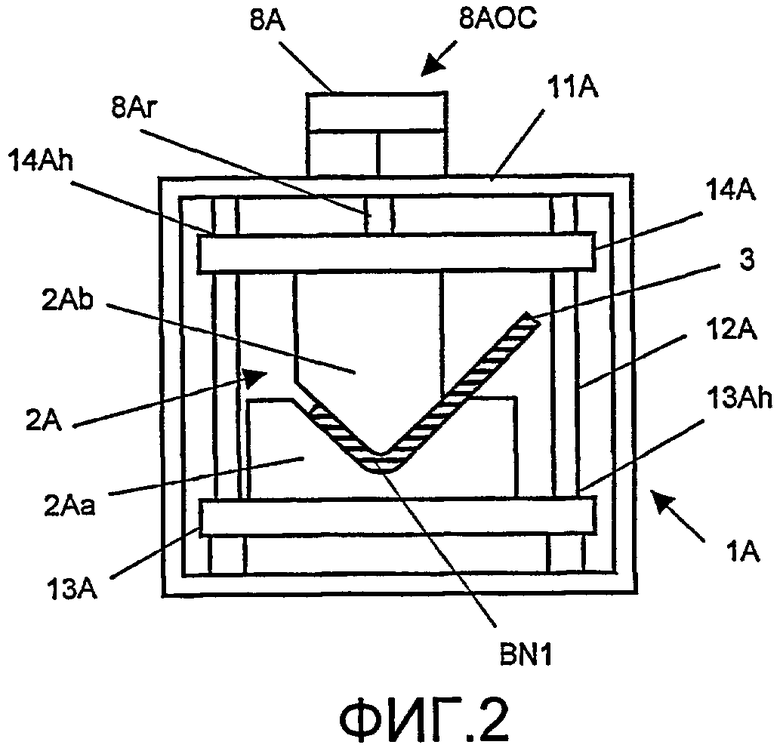

На фиг.2 представлен вид в поперечном сечении, демонстрирующий вариант осуществления первого устройства для формования изогнутой части согласно фиг.1.

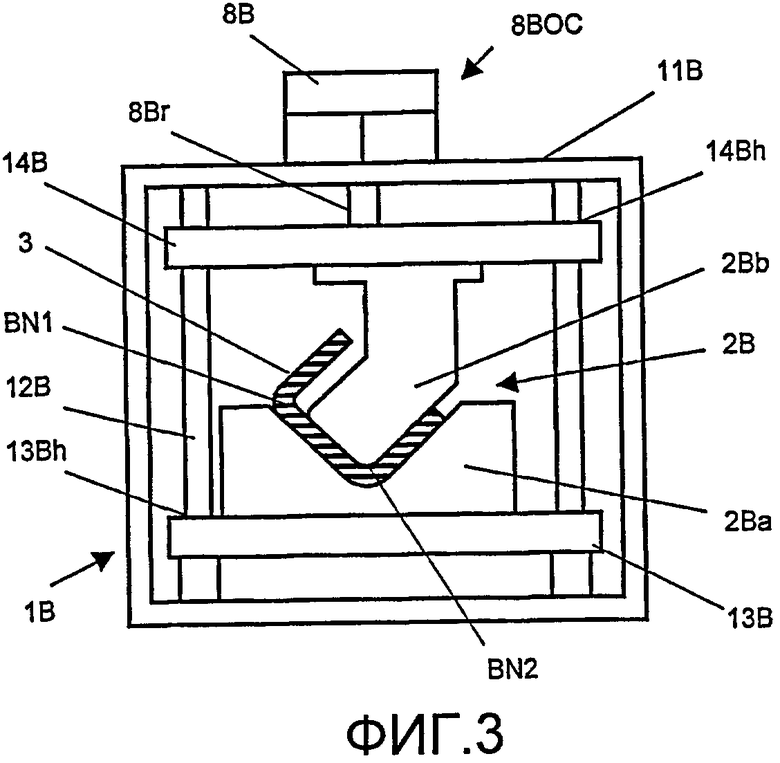

На фиг.3 представлен вид в поперечном сечении, демонстрирующий вариант осуществления второго устройства для формования изогнутой части согласно фиг.1.

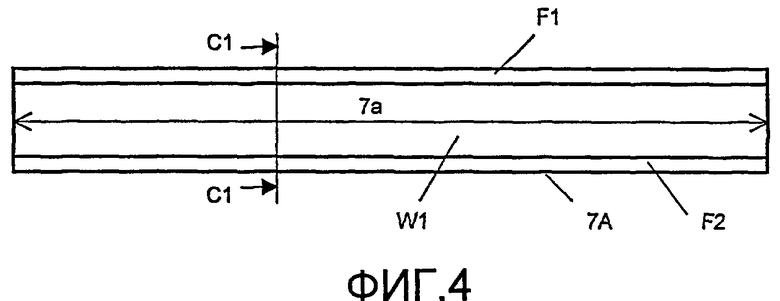

На фиг.4 представлен вид в плане, демонстрирующий пример формованного изделия с усиливающим волокном, созданного производственным аппаратом согласно фиг.1.

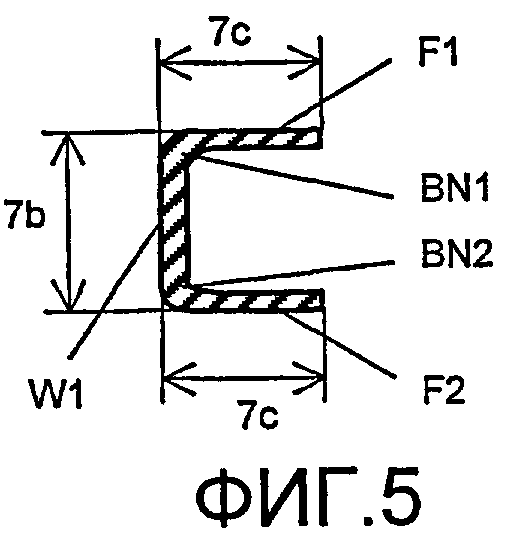

На фиг.5 представлен вид в сечении по С1-С1 на фиг.4.

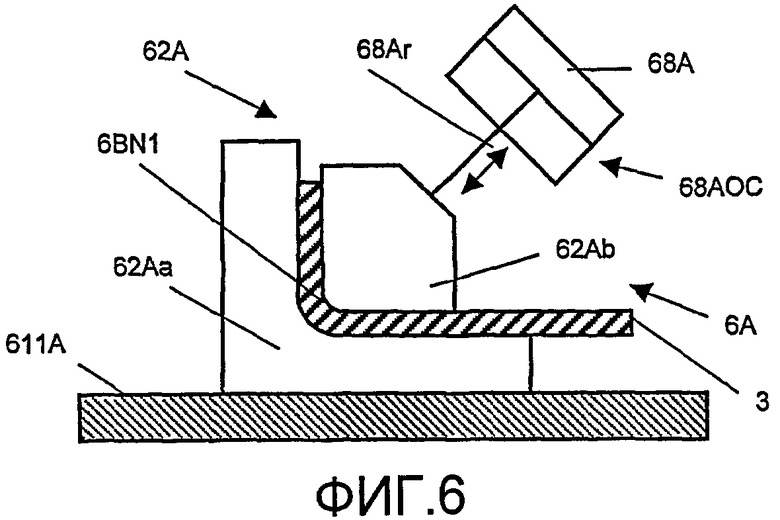

На фиг.6 представлен вид в поперечном сечении, демонстрирующий еще один вариант осуществления первого устройства для формования изогнутой части в производственном аппарате согласно фиг.1.

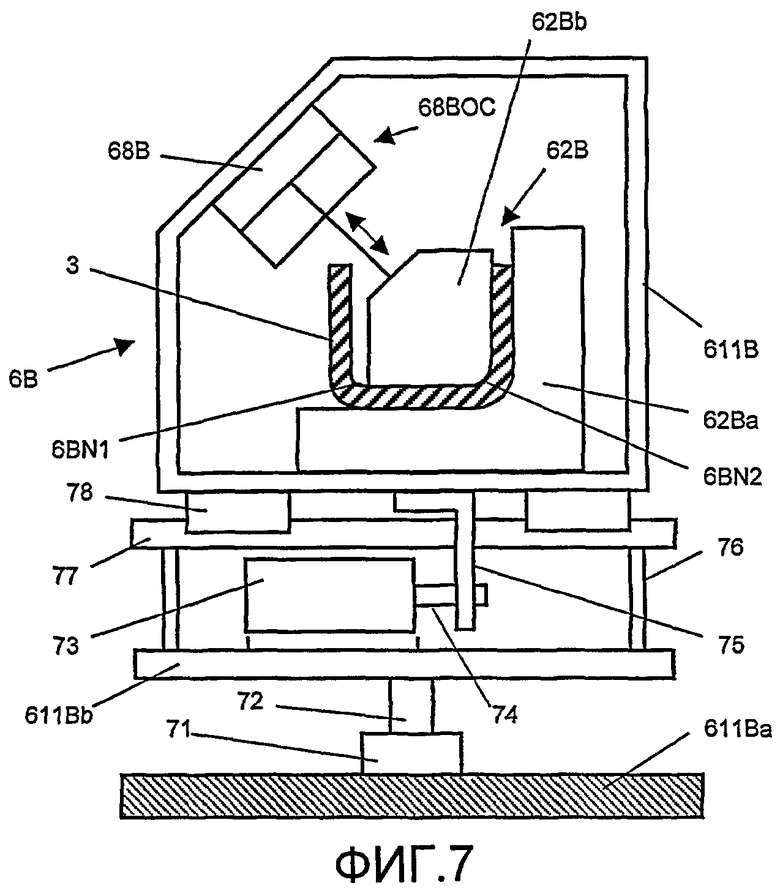

На фиг.7 представлен вид в поперечном сечении, демонстрирующий еще один вариант осуществления второго устройства для формования изогнутой части в производственном аппарате согласно фиг.1.

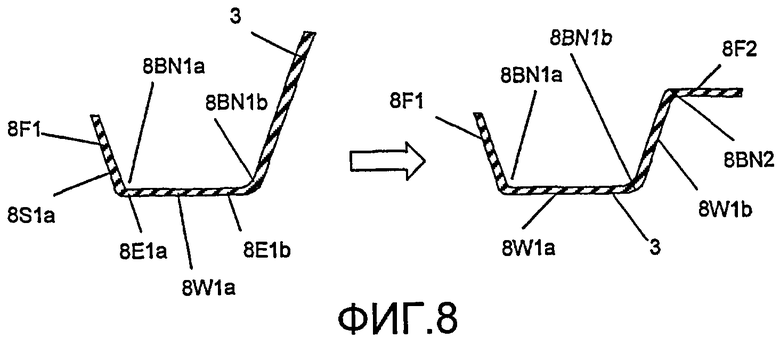

На фиг.8 представлен вид в поперечном сечении для разъяснения порядка формования первой изогнутой части и второй изогнутой части на примере формованного изделия с усиливающим волокном, созданного согласно изобретению.

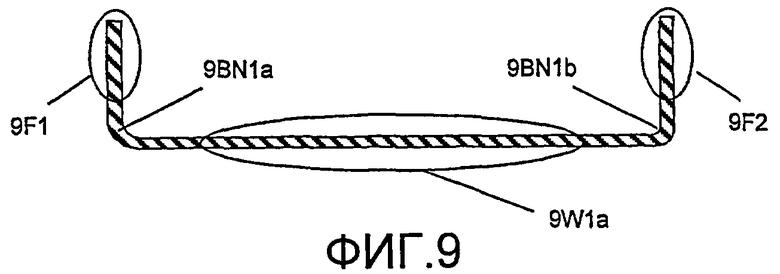

На фиг.9 представлен вид в поперечном сечении для разъяснения перемычки и фланцевых частей на примере формованного изделия с усиливающим волокном согласно изобретению.

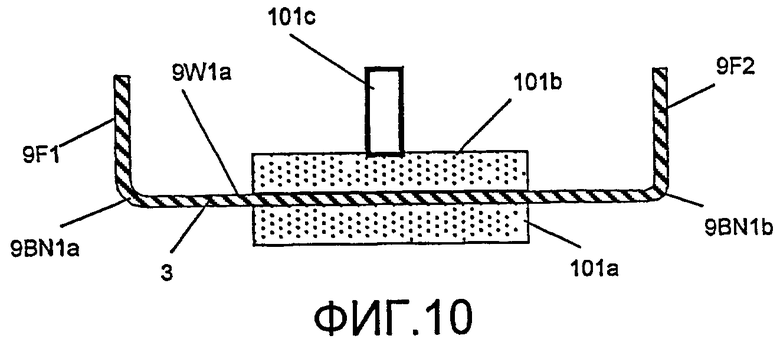

На фиг.10 представлен вид в поперечном сечении, демонстрирующий пример средств нагревания перемычки и воздействия на нее давления, используемых, когда это необходимо, при изготовлении формованного изделия с усиливающим волокном согласно изобретению.

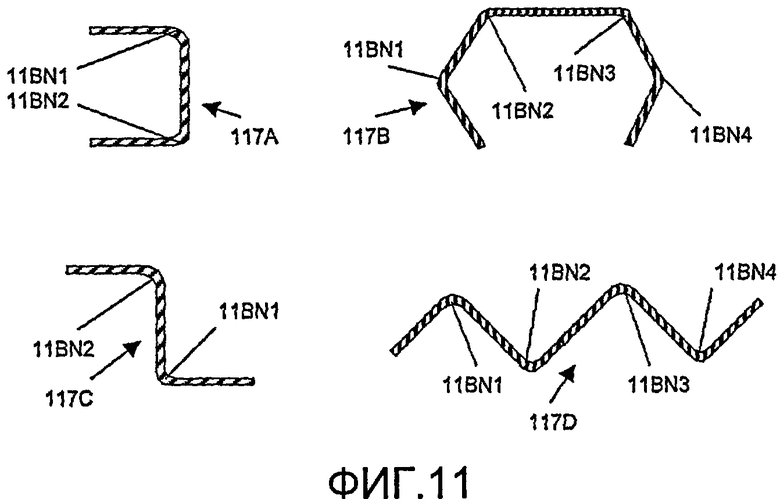

На фиг.11 показаны четыре вида в поперечном сечении, каждый из которых представляет собой пример формованного изделия с усиливающим волокном, созданного согласно изобретению.

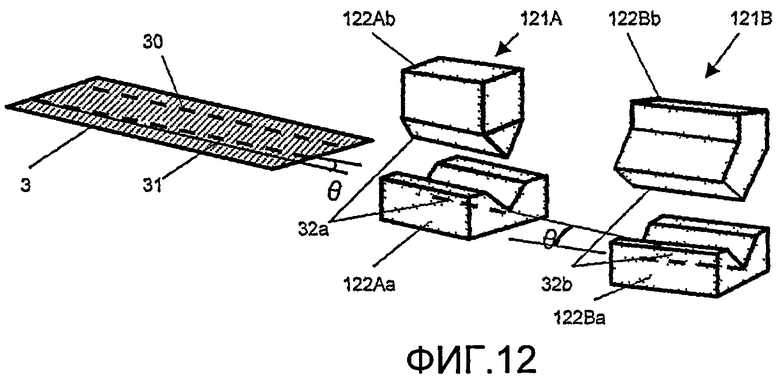

На фиг.12 представлен схематический вид в перспективе для разъяснения взятого в качестве примера аппарата согласно изобретению, предназначенного для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки изменяется в продольном направлении подобно конусу.

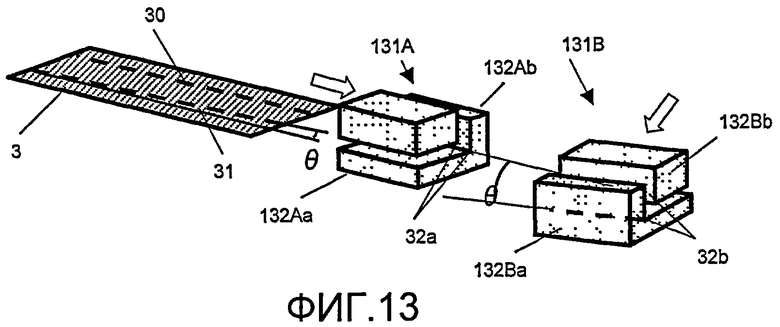

На фиг.13 представлен схематический вид в перспективе для разъяснения еще одного примера устройства согласно изобретению, предназначенного для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки изменяется в продольном направлении подобно конусу.

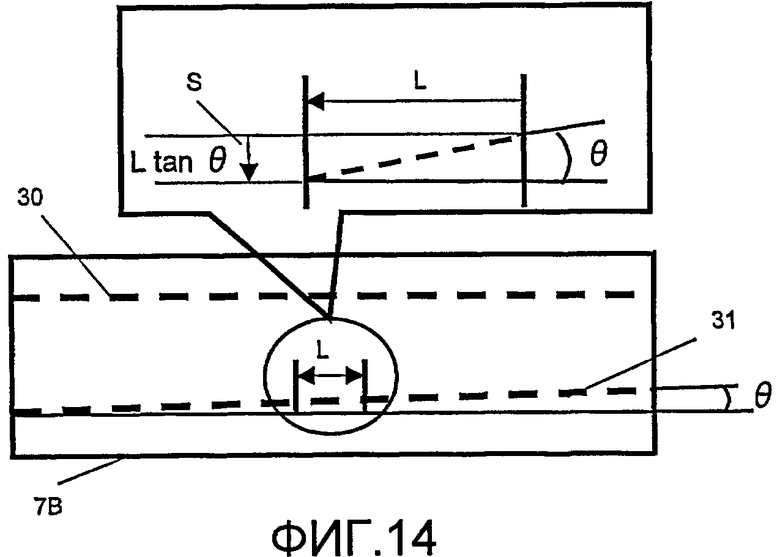

На фиг.14 представлен частично разнесенный вид в плане для разъяснения перемещения формы с целью формирования сужения в производственном аппарате, показанном на фиг.12 или 13.

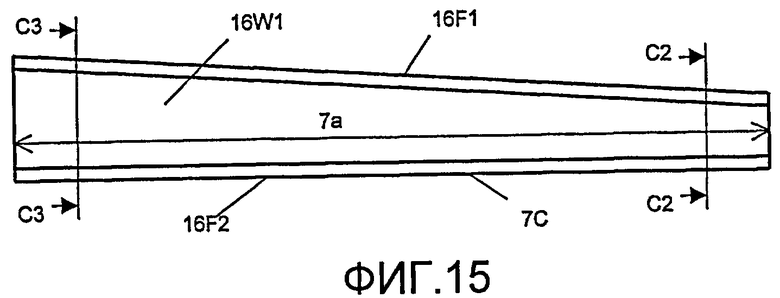

На фиг.15 представлен вид в плане, демонстрирующий пример формованного изделия с усиливающим волокном, изготовленного посредством производственного аппарата, показанного на фиг.12 или 13.

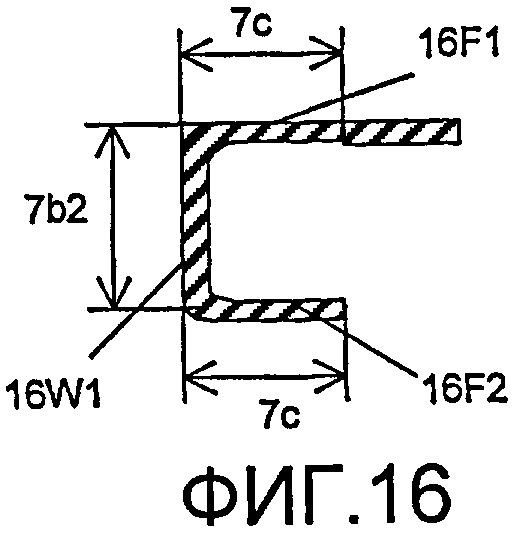

На фиг.16 представлен вид в сечении по С2-С2 на фиг.15.

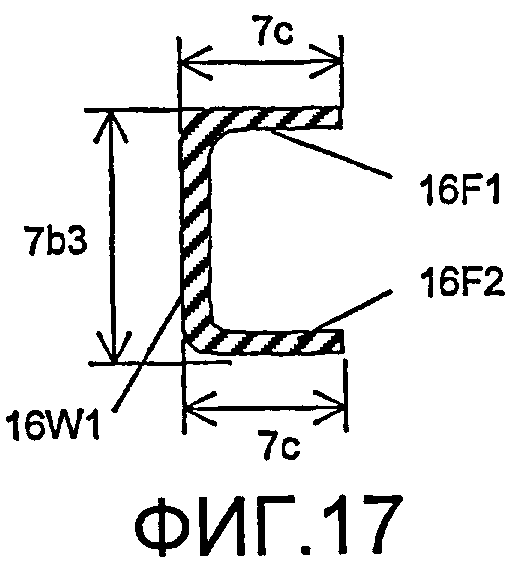

На фиг.17 представлен вид в сечении по С3-С3 на фиг.15.

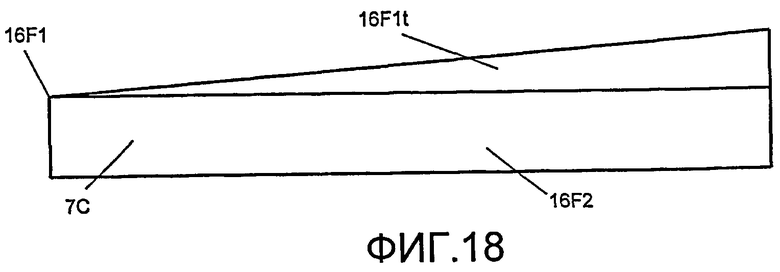

На фиг.18 представлен боковой вид, демонстрирующий пример формованного изделия с усиливающим волокном, которое изготовлено посредством производственного аппарата, показанного на фиг.12 или 13.

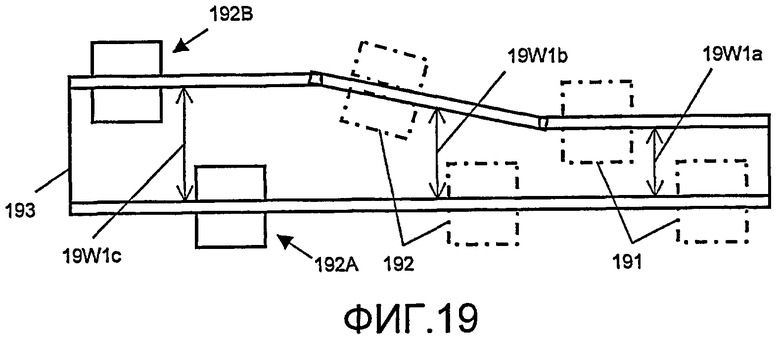

На фиг.19 представлен вид в плане для разъяснения взятого в качестве примера аппарата согласно изобретению, предназначенного для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки дважды изменяется в продольном направлении.

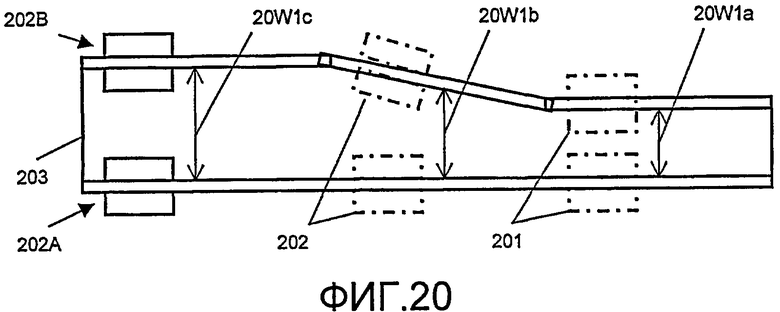

На фиг.20 представлен вид в плане для разъяснения еще одного примера аппарата согласно изобретению, предназначенного для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки дважды изменяется в продольном направлении.

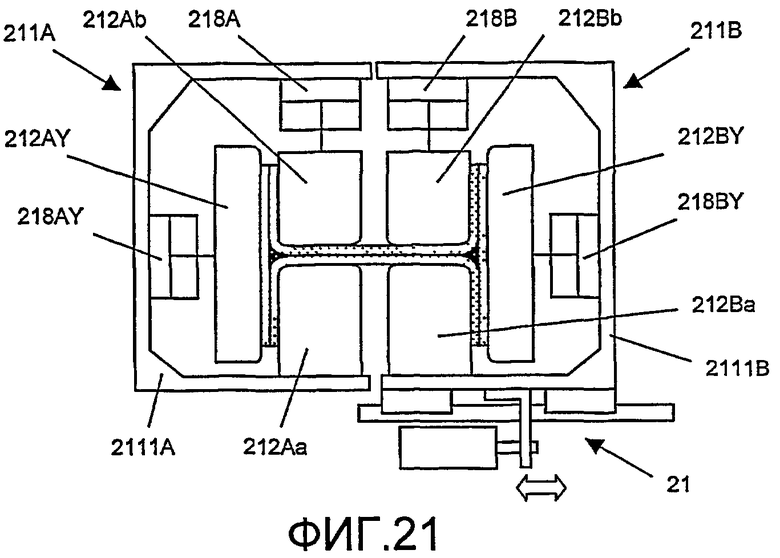

На фиг.21 представлен вид в поперечном сечении, демонстрирующий пример устройства для формования второй изогнутой части, используемого в аппарате согласно фиг.19 или 20.

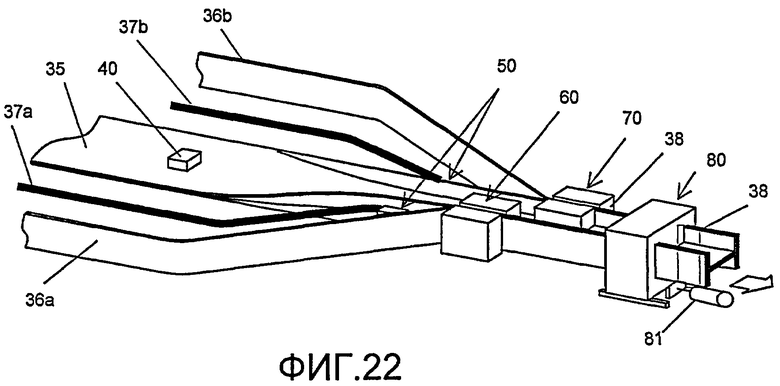

На фиг.22 представлен схематический вид в перспективе аппарата согласно изобретению для изготовления формованного изделия с усиливающим волокном, имеющего Н-образную форму поперечного сечения с угловыми заполнителями.

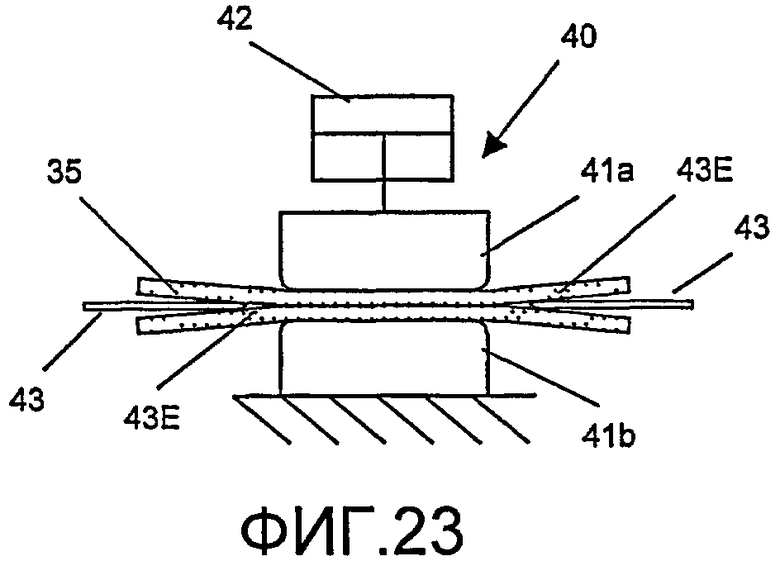

На фиг.23 представлен вид в поперечном сечении, демонстрирующий пример средств разделения краев, используемых в производственном аппарате согласно фиг.22.

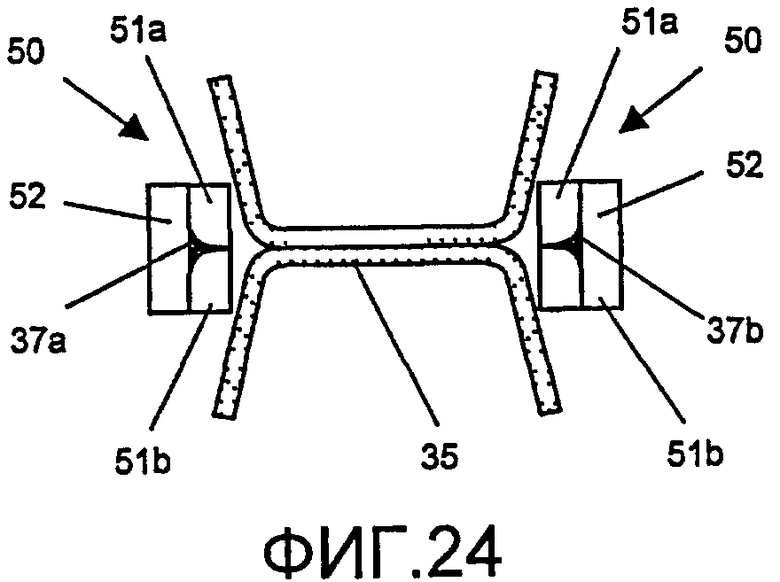

На фиг.24 представлен вид в поперечном сечении, демонстрирующий пример средств подачи углового заполнителя, используемых в производственном аппарате согласно фиг.22.

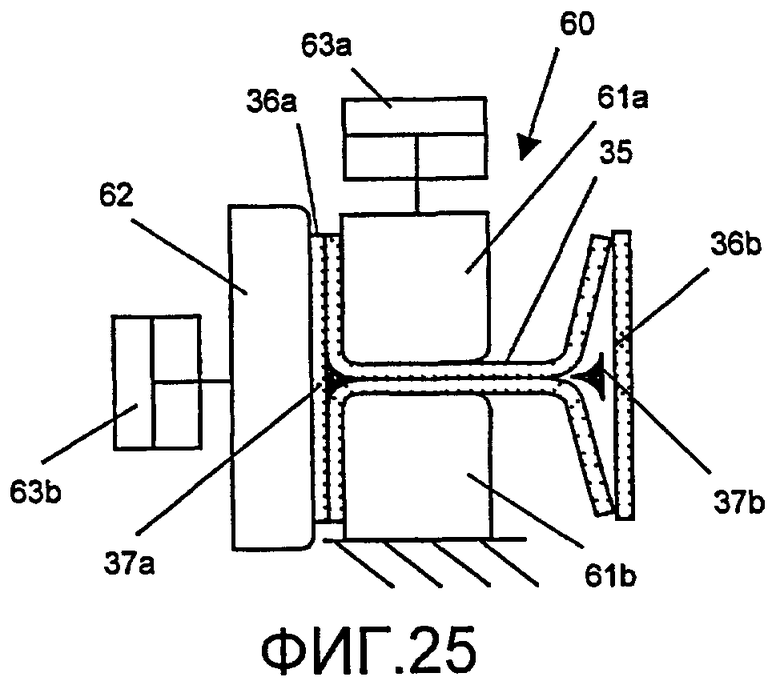

На фиг.25 представлен вид в поперечном сечении, демонстрирующий пример первого устройства для формования изогнутой части, используемого в производственном аппарате согласно фиг.22.

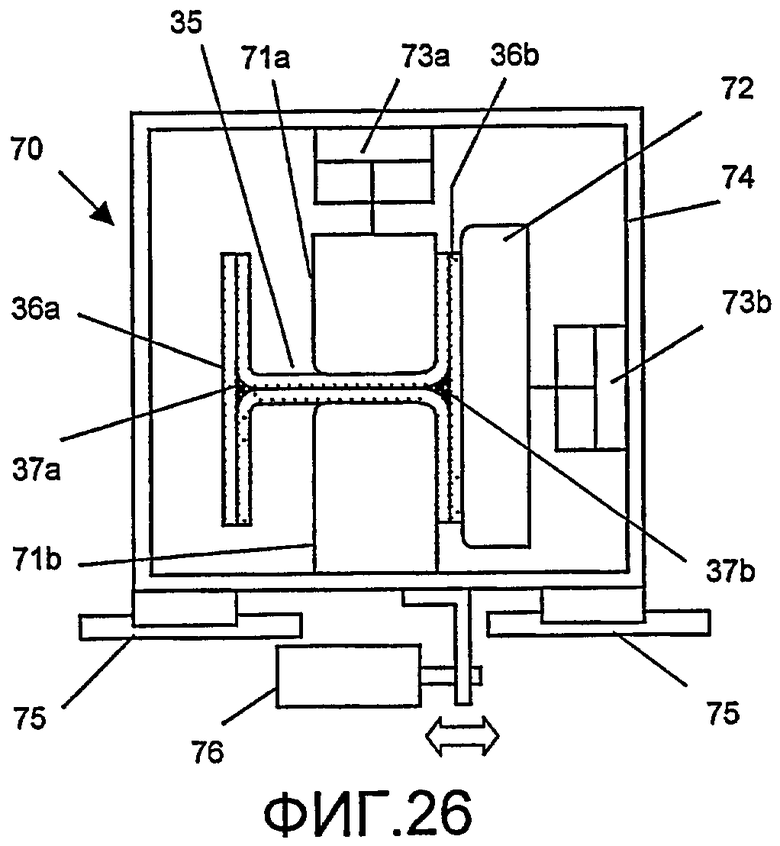

На фиг.26 представлен вид в поперечном сечении, демонстрирующий пример второго устройства для формования изогнутой части, используемого для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки изменяется в продольном направлении в производственном аппарате согласно фиг.22.

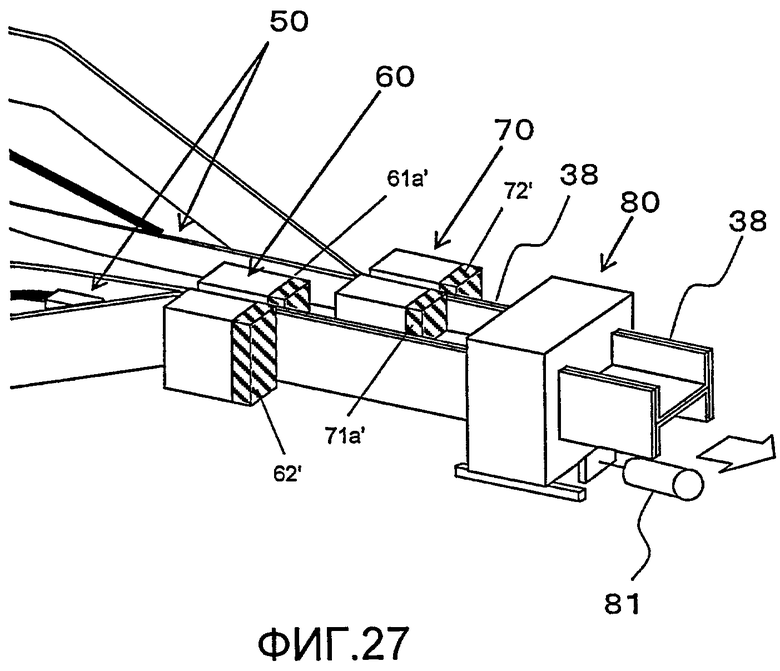

На фиг.27 представлен схематический вид в перспективе аппарата согласно фиг.22 для изготовления формованного изделия с усиливающим волокном, в котором к первому устройству для формования изогнутой части и ко второму устройства для формования изогнутой части добавлено одно средство охлаждения для охлаждения формованного изделия.

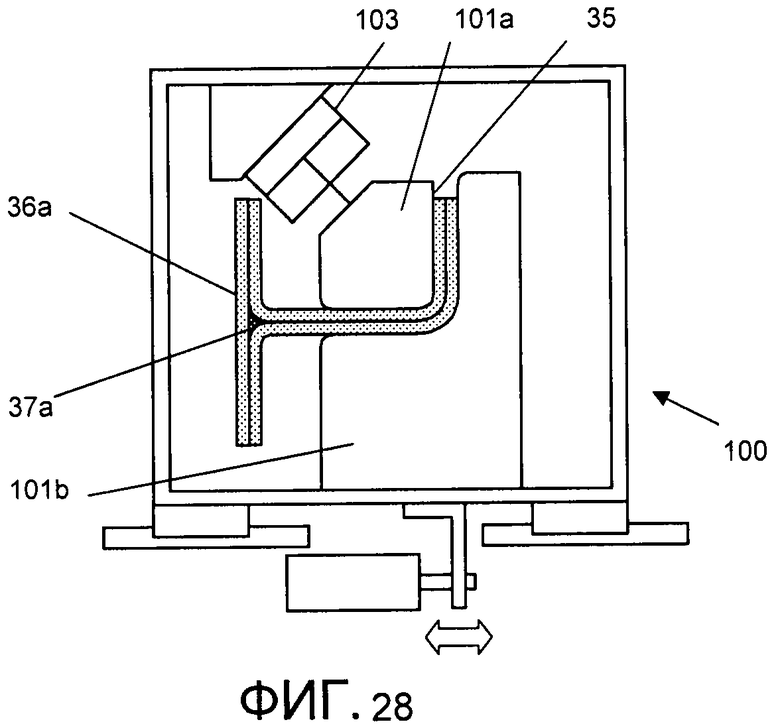

На фиг.28 представлен вид в поперечном сечении, демонстрирующий пример второго устройства для изготовления изогнутой части, используемого в изобретении для изготовления формованного изделия с усиливающим волокном, имеющего J-образную форму поперечного сечения, в котором ширина перемычки изменяется в продольном направлении.

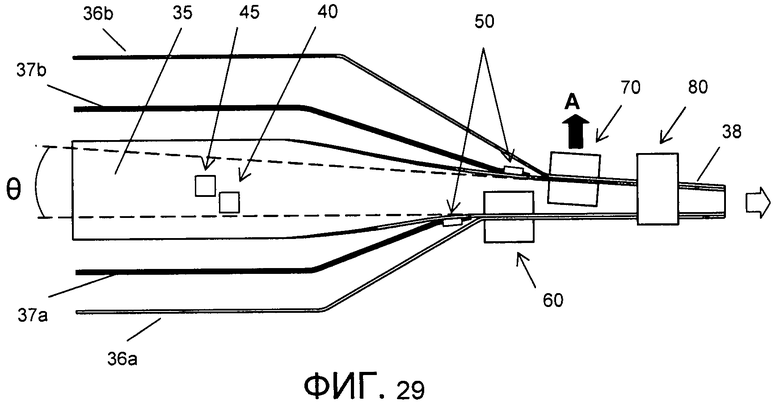

На фиг.29 представлен схематический вид в плане, демонстрирующий пример аппарата для изготовления формованного изделия с усиливающим волокном в качестве модифицированного варианта производственного аппарата согласно фиг.22, используемого для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки изменяется в продольном направлении.

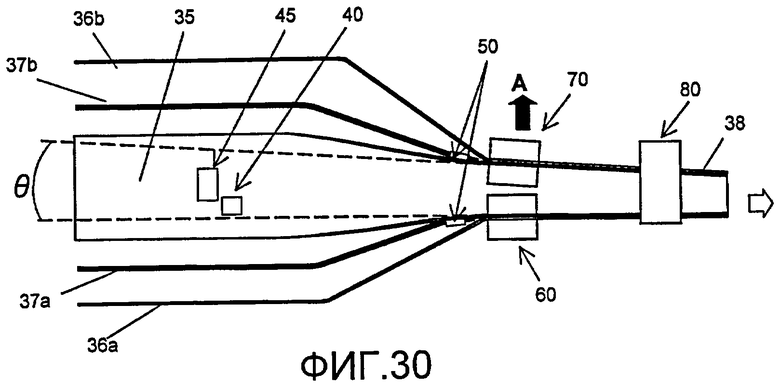

На фиг.30 представлен схематический вид в плане, демонстрирующий еще один пример аппарата для изготовления формованного изделия с усиливающим волокном в качестве модифицированного варианта изготовления производственного аппарата согласно фиг.22, используемого для изготовления формованного изделия с усиливающим волокном, в котором ширина перемычки изменяется в продольном направлении.

Список обозначений

1А: первое устройство для формования изогнутой части;

1В: второе устройство для формования изогнутой части;

2А: первая форма;

2В: вторая форма;

2Аа: нижняя часть формы;

2Аb: верхняя часть формы;

2Ва: нижняя часть формы;

2Вb: верхняя часть формы;

3: полосообразный слоистый материал;

4: вводящая направляющая;

5: направляющая для установки в определенное положение;

6: направляющая для выгрузки;

6А: первое устройство для формования изогнутой части;

6В: второе устройство для формования изогнутой части;

6BN1: первая изогнутая часть;

6BN2: вторая изогнутая часть;

7: формованное изделие с усиливающим волокном;

8АОС: первое средство для открывания/закрывания (исполнительный механизм);

8ВОС: второе средство для открывания/закрывания (исполнительный механизм);

9ВN1а: изогнутая часть;

9BN1b: изогнутая часть;

9F1: фланцевая часть;

9F2: фланцевая часть;

9W1а: перемычка;

21: средства для изменения расстояния между изогнутыми частями;

30: линия ребра первой изогнутой части;

31: линия ребра второй изогнутой части;

37а, 37b: угловой заполнитель;

40: устройство для прессования неизогнутой части (средство для нагревания перемычки и воздействия на нее давления);

41а, 41b: часть формы;

43: направляющая для разделения;

50: устройство для формования заполнителя;

60: первое устройство для формования изогнутой части;

61а, 61b: центральная часть формы;

62: боковая часть формы;

62А: первая форма;

62В: вторая форма;

62Аа: нижняя часть формы;

62Аb: верхняя часть формы;

62Ва: нижняя часть формы;

62Вb: верхняя часть формы;

68АОС: исполнительный механизм для открывания/закрывания формы;

68ВОС: исполнительный механизм для открывания/закрывания формы;

70: второе устройство для формования изогнутой части;

71а, 71b: центральная часть формы;

72: боковая часть формы;

80: транспортировочное устройство (несущее устройство);

100: второе устройство для формования изогнутой части;

101а: верхняя часть формы;

101b: нижняя часть формы;

103: исполнительный механизм;

202А: первая форма;

202В: вторая форма;

211А: первое устройство для формования изогнутой части;

211В: второе устройство для формования изогнутой части;

212Аа: нижняя часть формы;

212Аb: верхняя часть формы;

212АY: боковая часть формы;

212Ва: нижняя часть формы;

212Вb: верхняя часть формы;

212ВY: боковая часть формы;

218А: исполнительный механизм;

218АY: исполнительный механизм;

218В: исполнительный механизм;

218ВY: исполнительный механизм;

BN1: изогнутая часть;

BN2: изогнутая часть;

F1: фланцевая часть;

F2: фланцевая часть;

S1: этап подачи;

S2: первый этап формования изогнутой части;

S3: этап подачи;

S4: второй этап формования изогнутой части;

S5: этап переноса;

W1: перемычка.

Описание вариантов осуществления конструкции

Ниже варианты осуществления изобретения разъяснены со ссылками на чертежи.

На фиг.1 схематически представлены разработанные согласно изобретению способ и аппарат для изготовления формованного изделия с усиливающим волокном. Как показано на фиг.1, способ согласно изобретению для изготовления формованного изделия 7 с усиливающими волокнами содержит этап S1 подачи для подачи полосообразного слоистого материала 3, этап изготовления изогнутых частей для изготовления, по меньшей мере, двух изогнутых частей в полосообразном слоистом материале 3, поданном от этапа S1 подачи, и этап S5 переноса для периодического переноса полосообразного слоистого материала 3, непрерывно расположенного в зоне от этапа S1 подачи к этапу изготовления изогнутых частей.

Этап изготовления изогнутых частей соответственно содержит независимые, по меньшей мере, два этапа формования изогнутых частей, обеспеченные в разных местах в направлении переноса полосообразного слоистого материала 3. По меньшей мере, два этапа формования изогнутых частей включают в себя первый этап S2 формования изогнутой части, расположенный с ближней стороны, и второй этап S4 формования изогнутой части, расположенный далее по ходу от первого этапа формования изогнутой части.

Первый этап S2 формования изогнутой части формует, по меньшей мере, одну изогнутую часть BN1, по меньшей мере, из двух изогнутых частей, а второй этап S4 формования изогнутой части формует, по меньшей мере, одну изогнутую часть BN2, по меньшей мере, из двух изогнутых частей, отличающуюся от изогнутой части, отформованной на первом этапе S2 формования изогнутой части.

Между первым этапом S2 формования изогнутой части и вторым этапом S4 формования изогнутой части при необходимости обеспечен этап S3 подачи для принудительной подачи полосообразного слоистого материала 3, обработанного на первом этапе S2 формования изогнутой части, ко второму этапу S4 формования изогнутой части.

Этот вариант демонстрирует такой случай, когда создают формованное изделие 7 с усиливающим волокном, имеющее две изогнутые части BN1 и BN2. При этом этап изготовления изогнутых частей имеет первый этап S2 формования изогнутой части и второй этап S4 формования изогнутой части, а именно в общем два этапа формования изогнутых частей. Первый этап S2 формования изогнутой части формует изогнутую часть BN1, и в дальнейшем второй этап S4 формования изогнутой части, расположенной далее по ходу от первого этапа S2 формования изогнутой части, формует изогнутую часть BN2, отличающуюся от изогнутой части BN1.

В том случае, когда используемый способ таков, что, если полосообразный слоистый материал 3 может быть подан от подающего этапа S1 к первому этапу S2 формования изогнутой части, когда создаваемое формованное изделие 7 с усиливающим волокном периодически перемещают с помощью этапа S5 переноса, средства принудительной подачи полосообразного слоистого материала 3 в этапа S1 подачи необязательны. Однако при необходимости средства для принудительной подачи полосообразного слоистого материала 3 от этапа S1 подачи к первому этапу формования изогнутой части могут быть установлены. В качестве средств подачи в этом случае могут быть использованы, например, в общем, известные средства для подачи или переноса полосообразного объекта, такие как вращающиеся ролики, зажимные вращающиеся ролики или ленточный транспортер.

Вводящую направляющую 4 для придания направления полосообразному слоистому материалу 3 устанавливают в зоне от конца подающего этапа S1 к началу первого этапа S2 формования изогнутой части. В этом варианте вводящая направляющая 4 сформирована из металлической пластины с V-образным поперечным сечением. Первоначально плоский полосообразный слоистый материал 3 изгибают с приданием ему V-образной формы посредством вводящей направляющей 4 и направляют на верхней поверхности вводящей направляющей 4, подавая к первому этапу S2 формования изогнутой части. Направляющую 5 для установки в определенное положение крепят к части поверхности вводящей направляющей 4. Направляющая 5 направляет край 3а полосообразного слоистого материала 3. Вводящая направляющая 4 и направляющая 5 для установки в определенное положение стабилизируют движение полосообразного слоистого материала 3 к первому этапу формования изогнутой части.

На первом этапе S2 формования изогнутой части устанавливают первое устройство 1А для формования изогнутой части. На фиг.2 представлен вид в поперечном сечении первого устройства 1А для формования изогнутой части. Согласно фиг.2 устройство 1А содержит коробчатое основание 11А, имеющее вход и выход для полосообразного слоистого материала 3. Коробчатое основание 11А при ведении процесса изготовления закреплено на основании машины.

Внутри коробчатого основания 11А вертикальные направляющие стержни 12А формы крепят в четырех углах к внутренней донной поверхности и к внутренней верхней поверхности этого коробчатого основания 11А. Кроме того, внутри коробчатого основания 11А направляющую пластину 13А нижней части формы, имеющую отверстия 13Аh, образованные в ней в четырех углах для возможности прохождения направляющих стержней 12А формы, и направляющую пластину 14А верхней части формы, имеющую отверстия 14Аh, образованные в ней также в четырех углах для возможности прохождения направляющих стержней 12А формы, удерживают посредством направляющих стержней 12А формы.

Кроме того, внутри коробчатого основания 11А первую форму 2А, содержащую нижнюю часть 2Аа и верхнюю часть 2Аb, обращенные друг к другу и имеющие возможность открывания и закрывания, устанавливают для удерживания полосообразного слоистого материала 3 и воздействия на него давления, чтобы отформовать изогнутую часть BN1. В этом варианте нижняя часть 2Аа формы имеет углубление, а верхняя часть 2Аb формы имеет выступ, соответствующий углублению. Нижнюю часть 2Аа формы крепят к ее направляющей пластине 13А, а верхнюю часть 2Аb формы крепят к ее направляющей пластине 14А.

Предпочтительно, чтобы нижняя часть 2Аа формы и/или верхняя часть 2Аb формы была обеспечена нагревательными средствами, выполняющими функцию управления температурой для нагревания части формы, чтобы повысить эксплуатационные возможности полосообразного слоистого материала 3. Часть формы может быть нагрета посредством подачи и циркуляции горячей воды в части формы либо посредством использования электрического нагревателя, масляного нагревателя и т.д., прикрепленного к части формы. В том случае, когда часть формы нагрета, то, поскольку полосообразный слоистый материал 3 в течение формования будет нагрет, цикл формования может быть завершен раньше.

Направляющую пластину 13А нижней части формы крепят к направляющим стержням 12А формы. С другой стороны, направляющая пластина 14А верхней части формы может быть перемещена по вертикали вдоль направляющих стержней 12А формы. На наружной верхней поверхности коробчатого основания 11А устанавливают цилиндр 8А. Цилиндр 8А может представлять собой пневматический или гидравлический цилиндр. От цилиндра 8А наружу проходит шток 8Аr, соединенный с внутренним поршнем. Конец штока 8Аr поршня соединяют с направляющей пластиной 14А верхней части формы. Цилиндр 8А образует первое средство открывания/закрывания (исполнительный механизм) 8АОС для раскрывания и смыкания зазора между нижней частью 2Аа формы и верхней частью 2Аb формы, расположенными так, что они обращены друг к другу с сохраняемым между ними зазором.

На втором этапе S4 формования изогнутой части устанавливают второе устройство 1В для формования изогнутой части. На фиг.3 представлен вид в поперечном сечении, демонстрирующий второе устройство 1В для формования изогнутой части. Согласно фиг.3 второе устройство 1В для формования изогнутой части содержит коробчатое основание 11В, имеющее вход и выход для полосообразного слоистого материала. Коробчатое основание 11В при ведении процесса изготовления закреплено на основании машины.

Внутри коробчатого основания 11В вертикальные направляющие стержни 12В формы крепят в четырех углах к внутренней донной поверхности и к внутренней верхней поверхности коробчатого основания 11В. Кроме того, внутри коробчатого основания 11В направляющую пластину 13В нижней части формы, имеющую отверстия 13Вh, образованные в ней в четырех углах для возможности прохождения направляющих стержней 12В формы, и направляющую пластину 14В верхней части формы, имеющую отверстия 14Вh, образованные в ней также в четырех углах для возможности прохождения направляющих стержней 12В формы, удерживают посредством направляющих стержней 12В формы.

Кроме того, внутри коробчатого основания 11В устанавливают вторую форму 2В, содержащую нижнюю часть 2Ва и верхнюю часть 2Вb, обращенные друг к другу и имеющие возможность открывания и закрывания, для удерживания полосообразного слоистого материала 3 и воздействия на него давления, чтобы отформовать изогнутую часть BN2. В этом варианте нижняя часть 2Ва формы имеет углубление, а верхняя часть 2Вb формы имеет выступ, соответствующий углублению. Нижнюю часть 2Ва формы крепят к ее направляющей пластине 13В, а верхнюю часть 2Вb формы крепят к ее направляющей пластине 14В.

Предпочтительно, чтобы нижний элемент 2Ва формы и/или ее верхняя часть 2Вb были обеспечены нагревательными средствами, выполняющими функцию управления температурой, чтобы нагревать часть формы для повышения эксплуатационных возможностей полосообразного слоистого материала 3. Часть формы может быть нагрета посредством подачи и циркуляции горячей воды в части формы или посредством использования электрического нагревателя, масляного нагревателя и т.д., прикрепленного к части формы. В случае, когда часть формы нагрета, то, поскольку полосообразный слоистый материал 3 в течение формования нагревают, цикл формования может быть завершен раньше.

Конфигурация поперечного сечения нижней части 2Ва формы второго устройства 1В для формования изогнутой части такая же, что и конфигурация поперечного сечения нижней части 2Аа формы первого устройства 1А для формования изогнутой части. Однако конфигурация поперечного сечения верхней части 2Вb формы второго устройства 1В для формования изогнутой части отличается от конфигурации поперечного сечения верхней части 2Аb формы первого устройства 1А для формования изогнутой части. Причина заключается в том, что когда полосообразный слоистый материал 3, имеющий изогнутую часть BN1 и последующую фланцевую часть F1, образованные первым устройством 1А для формования изогнутой части, подают ко второму устройству 1В для формования изогнутой части, необходимо предотвратить контакт между фланцевой частью F1 и верхней частью 2Вb формы.

Направляющую пластину 13В нижней части формы крепят к направляющим стержням 12В формы. С другой стороны, направляющая пластина 14В верхней части формы может быть перемещена по вертикали вдоль направляющих стержней 12В формы. На наружной верхней поверхности коробчатого основания 11В устанавливают цилиндр 8В. Цилиндр 8В может представлять собой пневматический или гидравлический цилиндр. От цилиндра 8В проходит наружу шток 8Вr, соединенный с внутренним поршнем. Конец штока 8Вr поршня соединяют с верхней направляющей пластиной 14В. Цилиндр 8В образует вторые открывающие/закрывающие средства (исполнительный механизм) 8ВОС для раскрывания и смыкания зазора между нижней частью 2Ва формы и верхней частью 2Вb формы, расположенными так, чтобы они были обращены друг к другу с сохранением зазора между ними.

Между первым устройством 1А для формования изогнутой части и вторым устройством 1В для формования изогнутой части, то есть на этапе S3 подачи, предпочтительно устанавливают направляющую пластину, подобную вводящей направляющей 4, для придания направления полосообразному слоистому материалу 3, так чтобы полосообразный слоистый материал 3 можно было переносить ко второму устройству 1В для формования изогнутой части таким образом, чтобы предотвратить деформацию отформованной первой изогнутой части BN1.

На этапе S5 переноса установлены выгружающая направляющая 6 и несущее устройство для перемещения изготовленного формованного изделия 7 с усиливающим волокном от второго этапа S4 формования изогнутой части (второго устройства 1В для формования изогнутой части). Выгружающая направляющая 6 представляет собой направляющую для выгрузки формованного изделия 7 с усиливающим волокном из второго устройства 1В для формования изогнутой части таким образом, чтобы предотвратить деформацию изогнутых частей BN1 и BN2, отформованных в формованном изделии 7 с усиливающим волокном.

Между тем на фиг.1 несущее устройство не изображено. Несущее устройство должно представлять собой лишь такое устройство, которое может удерживать и перемещать изготовленное формованное изделие с усиливающим волокном в направлении транспортирования от второго устройства 1В для формования изогнутой части. Например, известно использование устройства для удерживания и переноса формы, которое может удерживать фланцевую часть F1 и/или фланцевую часть F2 формованного изделия с усиливающим волокном, а также переносить удерживаемое формованное изделие с усиливающим волокном в продольном направлении. Формованное изделие с усиливающим волокном также может быть удержано с обеих из внутренней и наружной сторон перемычки W1.

Перенос формованного изделия с усиливающим волокном на этапе S5 переноса выполняют периодически в ответ на длины образованных изогнутых частей в продольном направлении после завершения формования изогнутых частей посредством первого этапа (первой формы 2А) формования изогнутой части и второго этапа (второй формы 2В) формования изогнутой части.

Имеются средства для управления открыванием/закрыванием формы, чтобы управлять синхронизацией действия несущего устройства для формованного изделия 7 с усиливающим волокном, первых средств 8АОС для открывания/закрывания и вторых средств 8ВОС для открывания/закрывания. На фиг.1 они не показаны. Известные средства управления для управления пусковыми действиями, конечными действиями и операционными процессами большого количества устройств могут быть использованы в качестве средств для открывания/закрывания формы.

Согласно фиг.1 полосообразный слоистый материал 3 пропускают через вводящую направляющую 4, направляющую 5 для установки в определенное положение, первую форму 2А в ее открытом состоянии, вторую форму 2В в ее открытом состоянии и направляющую 6 для выгрузки, чтобы установить начальное состояние для формования.

В этом состоянии верхнюю часть 2Аb первой формы 2А прижимают к ее нижней части 2Аа через полосообразный слоистый материал 3 под действием цилиндра 8А. Вдоль края полосообразного слоистого материала 3 с одной стороны первую изогнутую часть BN1 формуют посредством верхней части 2Аb формы и нижней части 2Аа формы. Когда первая изогнутая часть BN1 отформована, также будут сформированы фланцевая часть F1 и перемычка W1.

Затем раскрывают первую форму 2А и часть полосообразного слоистого материала 3, расположенную в части выгружающей направляющей 6 в начальном состоянии, переносят посредством несущего устройства, чтобы переместить зону, имеющую отформованную первую изогнутую часть BN1, ко второй форме 2В в ее открытом состоянии.

В этом состоянии верхнюю часть 2Вb второй формы 2В прижимают к ее нижней части 2Ва под действием цилиндра 8В через зону, которая предназначена быть второй изогнутой частью BN2 полосообразного слоистого материала 3, имеющего образованные первую изогнутую часть BN1 и фланцевую часть F1. Вдоль края полосообразного слоистого материала 3 с другой стороны вторую изогнутую часть ВN2 формуют посредством верхней части 2Вb формы и ее нижней части 2Ba. Когда отформована вторая изогнутая часть BN2, также будут образованы фланцевая часть F2 и перемычка W1. В этом варианте полосообразный слоистый материал скручивают в направлении ширины в течение переноса от устройства 1А для формования первой изогнутой части и устройства 1В для формования второй изогнутой части вследствие позиционной связи между первой формой 2А и второй формой 2В.

Далее открывают первую форму 2А и вторую форму 2В и часть полосообразного слоистого материала 3, расположенную в части выгружающей направляющей 6 в начальном состоянии, переносят посредством несущего устройства, чтобы перенести формованное изделие 7 с усиливающим волокном совместно с образованными фланцевой частью F1, первой изогнутой частью BN1, перемычкой W1, второй изогнутой частью BN2 и фланцевой частью F2 к части выгружающей направляющей 6.

В изогнутых частях, перемычке и фланцевых частях, образованных посредством первой формы 2А и второй формы 2В, большое количество листов с усиливающим волокном, формирующих полосообразный слоистый материал 3, связано друг с другом посредством смолы, используемой в качестве материала для удерживания слоистого материала, находящейся внутри большого количества листов с усиливающим волокном и между этими листами. При такой связи пустоты в слоистом материале будут уменьшены, чтобы повысить объемное содержание волокон, а конфигурация полосообразного слоистого материала 3 или формованного изделия с усиливающим волокном будет сохранена или, вероятно, должна быть сохранена.

Вышеупомянутые стадии формования периодически повторяют, чтобы изготовить формованное изделие 7А с усиливающим волокном, имеющее заданные длину и конфигурацию поперечного сечения, показанные на фиг.4 и 5. Формованное изделие 7А с усиливающим волокном, показанное на фиг.4 и 5, представляет собой формованное изделие, имеющее С-образную форму поперечного сечения, которое содержит изогнутые части BN1 и BN2, и имеет перемычку W1 с длиной 7а и с наружной шириной 7b и фланцевые части соответственно F1 и F2, имеющие наружную высоту 7с.

В этом варианте применен способ, при котором полосообразный слоистый материал или формованное изделие с усиливающим волокном перемещают относительно форму, но в том случае, когда изготавливают не такое длинное формованное изделие с усиливающим волокном, может быть применен способ, при котором формы перемещают в продольном направлении без перемещения полосообразного слоистого материала или формованного изделия с усиливающим волокном.

На фиг.6 показано первое устройство 6А для формования изогнутой части в качестве варианта, отличающегося от первого устройства 1А для формования изогнутой части, показанного на фиг.2. На фиг.7 показано второе устройство 6В для формования изогнутой части в качестве варианта, отличающегося от второго устройства 1В для формования изогнутой части, показанного на фиг.3. Эти устройства для формования изогнутых частей разработаны для того, чтобы избежать скручивания полосообразного слоистого материала 3 в течение переноса от первого устройства 1А для формирования изогнутой части и второго устройства 1В для формирования изогнутой части в процессе изготовления формованного изделия 7 с усиливающим волокном, показанного на фиг.1.

Согласно фиг.6 устройство 6А для формования первой изогнутой части имеет первую форму 62А, установленную на основании 611А. Исполнительный механизм 68ВОС для открывания/закрывания формы включает цилиндр 68А. От цилиндра 68А наружу проходит шток 68Аr, соединенный с внутренним поршнем. Конец штока 68Аr соединен с верхней частью 62Аb первой формы. Первая форма 62А имеет нижнюю часть 62Аа и верхнюю часть 62Аb. Устройство 6А для формования первой изогнутой части имеет исполнительный механизм 68АОС для открывания/закрывания формы, поддерживаемый основанием 611А. Верхнюю часть 62Аb формы открывают и закрывают относительно нижней части 62Аа формы посредством исполнительного механизма 68АОС. В состоянии, в котором верхняя часть 62Аb формы и нижняя часть б2Аа формы закрыты, полосообразный слоистый материал 3, располагаемый между этими частями формы, подвергают воздействию давления для формования первой изогнутой части 6BN1.

Согласно фиг.7 устройство 6В для формования второй изогнутой части имеет вторую форму 62В, установленную на основании 611В. Исполнительный механизм 68ВОС для открывания/закрывания формы включает цилиндр 68В. Вторая форма 62В имеет нижнюю часть 62Ва и верхнюю часть 62Вb. Устройство 6В для формования второй изогнутой части имеет исполнительный механизм 68ВОС для открывания/закрывания формы, удерживаемый основанием 611В. Верхнюю часть 62Вb формы открывают и закрывают относительно нижней части 62Ва формы посредством исполнительного механизма 68ВОС. В состоянии, при котором верхняя часть 62Вb формы и нижняя часть 62Ва формы закрыты, полосообразный слоистый материал 3, расположенный между этими частями формы, подвергают воздействию давления для формования второй изогнутой части 6BN2.

Второе устройство 6В для формования изогнутой части имеет механизм перемещения формы в горизонтальном направлении для перемещения основания 611В в горизонтальном направлении, перпендикулярном продольному направлению полосообразного слоистого материала 3, и механизм вращения формы для вращения основания 611В с осью в вертикальном направлении, перпендикулярном продольному направлению полосообразного слоистого материала 3, в качестве оси вращения.

Механизм вращения формы содержит двигатель 71, установленный на основании 611Ва, вращательный вал 72, проходящий от двигателя 71, и основание 611Вb, установленное в верхнем конце вращательного вала 72. Механизм для горизонтального перемещения формы содержит пневматический или гидравлический цилиндр 73, установленный на основании 611Вb, шток 74, проходящий от поршня цилиндра 73, соединительный элемент 75, соединенный с одного конца с концом штока 74 поршня и соединенный с другого конца с донной поверхностью основания 611В, два направляющих рельса 77, удерживаемых четырьмя опорами 76, и четыре направляющих башмака 78, прикрепленных к донной поверхности основания 611В и имеющих возможность перемещения вдоль направляющих рельсов 77.

Механизм для перемещения формы по горизонтали и механизм вращения формы второго устройства 6В для формования изогнутой части обеспечивают этап изменения расстояния между изогнутыми частями при способе изготовления формованного изделия с усиливающим волокном, а также обеспечивают средства изменения положения формы в аппарате согласно изобретению, предназначенном для изготовления формованного изделия с усиливающим волокном.

Если используют механизм для перемещения формы по горизонтали и механизм для вращения формы второго устройства 6В для формования изогнутой части, то может быть создано формованное изделие с усиливающим волокном, в котором расстояние между изогнутыми частями, высота (ширина) перемычки или расстояние (высота) между фланцевыми частями, соответствующим образом разъясненные далее, изменяется в продольном направлении с одной стороны в направлении ширины.

Первое устройство 6А для формования изогнутой части также может быть обеспечено тем же самым механизмом для перемещения формы по горизонтали и механизмом вращения формы, что и механизмы второго устройства 6В для формования изогнутой части. В этом случае может быть создано формованное изделие с усиливающим волокном, в котором расстояние между изогнутыми частями, разъясненное далее, изменяется в продольном направлении с обеих сторон в направлении ширины.

Фиг.8 представляет собой рисунок для разъяснения примера того, как отформовать изогнутые части в том случае, когда первую изогнутую часть и вторую изогнутую часть формуют согласно изобретению. На фиг.8 рисунок с левой стороны показывает состояние, при котором две изогнутые части 8BN1a и 8BN1b формуют на первом этапе формования изогнутой части. В этом состоянии перемычку 8W1a образуют между концами двух изогнутых частей, причем с правосторонним концом изогнутой части 8BN1a в качестве одной конечной части 8Е1а и с левосторонним концом изогнутой части 8BN1b в качестве другой конечной части 8Е1b, при этом образована фланцевая часть 8F1, проходящая с левосторонним концом изогнутой части 8BNla в качестве начального конца 8S1a.

В полосообразном слоистом материале 3, показанном на правом рисунке фиг.8, изогнутая часть 8BN2, отличающаяся от изогнутых частей 8BN1a и 8BN1b, отформована на втором этапе формования изогнутой части. В этом состоянии перемычка 8W1b отформована между изогнутой частью 8BN1b и изогнутой частью 8BN2, и далее формируют фланцевую часть 8F2, отходящую от изогнутой части 8BN2.

На фиг.9 представлен пример формованного изделия с усиливающим волокном, имеющего перемычку 9W1a, изогнутые части 9BN1a и 9BN1b с обеих ее сторон, фланцевую часть 9F1, проходящую от изогнутой части 9BN1a, и фланцевую часть 9F2, проходящую от изогнутой части 9BN1b. Это такой случай, когда ширина перемычки 9W1a между двумя изогнутыми частями 9BN1a и 9BN1b велика. На этапах формования формованного изделия с усиливающим волокном изогнутую часть 9BN1a и фланцевую часть 9F1 в течение формования подвергают действию давления и нагревают посредством первой формы. Кроме того, изогнутую часть 9BN1b и фланцевую часть 9F2 в течение формования подвергают действию давления и нагреванию посредством второй формы. Однако в том случае, когда ширина перемычки 9W1a велика, центральную часть перемычки 9W1a не подвергают действию давления или нагреванию посредством форм.

В этом случае предпочтительно устанавливать средство для воздействия на перемычку давления и для ее нагревания. Схематический вид в поперечном сечении примера средства для нагревания перемычки и воздействия на нее давления показан на фиг.10. Согласно фиг.10 средство для нагревания перемычки и воздействия на нее давления содержит нижнюю часть 101а формы, расположенную снизу центральной части широкой перемычки 9W1a, и верхнюю часть 101b формы, расположенную сверху. Верхнюю часть 101b формы соединяют с исполнительным механизмом 101с для воздействия давления. Форма может быть нагрета, как и в случае, при котором нагревают вышеупомянутые формы.

На фиг.11 показаны виды в поперечном сечении четырех типичных примеров формованного изделия с усиливающим волокном, изготовленного посредством изобретения. Согласно фиг.11 формованное изделие 117А с усиливающим волокном имеет две изогнутые части 11BN1 и 11BN2. Формованное изделие 117А имеет ту же самую конфигурацию сечения, что и конфигурация сечения формованного изделия 7А с усиливающим волокном, показанного на фиг.4 и 5. Формованное изделие относится к С-образному формованному изделию (или может иметь место случай с U-образным формованным изделием).

Формованное изделие 117В с усиливающим волокном имеет четыре изогнутые части 11BN1, 11BN2, 11BN3 и 11BN4. Формованное изделие 117В имеет шестиугольную конфигурацию поперечного сечения, свободную с одной стороны. Формованное изделие 117С с усиливающим волокном имеет две изогнутые части 11BN1 и 11BN2. Формованное изделие 117С относится к Z-образному формованному изделию. Формованное изделие 117D с усиливающим волокном имеет четыре изогнутые части 11BN1, 11BN2, 11BN3 и 11BN4. Формованное изделие 117D имеет волновую конфигурацию поперечного сечения.

На фиг.12 представлен схематический вид в перспективе, демонстрирующий модифицированный вариант осуществления формованного изделия с усиливающим волокном, изготовленного способом (аппаратом) согласно изобретению. Отличительный признак способа изготовления (аппарата для изготовления), представленного на фиг.12, заключается в том, что продольное направление первой изогнутой части, формуемой на первом этапе для формования изогнутой части, отличается на угол θ от продольного направления второй изогнутой части, формуемой на втором этапе формования изогнутой части.

Согласно фиг.12 полосообразный слоистый материал 3 подают к первому устройству 121А для формования изогнутой части. Первое устройство 121А для формования изогнутой части имеет нижнюю часть 122Аа формы и верхнюю часть 122Аb формы. Первое устройство 121А для формования изогнутой части такое же, что и первое устройство 1А для формования изогнутой части, показанное на фиг.2. Первую изогнутую часть формуют у линии ребра 32а формы. Направление линии ребра 32а формы параллельно продольному направлению полосообразного слоистого материала 3. Направление первой изогнутой части, отформованной у линии ребра 32а формы, указано посредством линии ребра 30 первой изогнутой части, виртуально натягиваемой на полосообразный слоистый материал 3.

Полосообразный слоистый материал 3, имеющий отформованную первую изогнутую часть, переносят ко второму устройству 121В для формования изогнутой части. Второе устройство 121Вa для формования изогнутой части имеет нижнюю часть 122В формы и верхнюю часть 122Вb формы. Второе устройство 121В для формования изогнутой части такое же, что и второе устройство 1В для формования изогнутой части, показанное на фиг.3. Вторую изогнутую часть формуют у линии ребра 32b формы. Направление линии ребра 32b формы наклонено от продольного направления полосообразного слоистого материала 3 на угол θ. Направление второй изогнутой части, отформованной у линии ребра 32b формы, указано посредством линии ребра 31 второй изогнутой части, виртуально натягиваемой на полосообразный слоистый материал 3. Таким образом, в полосообразном слоистом материале 3 формуют две изогнутые части, отличающиеся друг от друга по направлению.

На фиг.13 представлен схематический вид в перспективе, демонстрирующий еще один модифицированный вариант осуществления способа (устройства) согласно изобретению для изготовления формованного изделия с усиливающим волокном. Отличительный признак способа изготовления (аппарата для изготовления), показанного на фиг.13, заключается в том, что продольное направление первой изогнутой части, отформованной на первом этапе формования изогнутой части, отличается на угол θ от продольного направления второй изогнутой части, отформованной на втором этапе формования изогнутой части.

Согласно фиг.13 полосообразный слоистый материал 3 подают к устройству 131А для формования первой изогнутой части. Устройство 131А для формования первой изогнутой части имеет нижнюю часть 132Аа формы и верхнюю часть 132Аb формы. Первое устройство 131А для формования изогнутой части такое же, что и первое устройство 6А для формования изогнутой части, показанное на фиг.6. Первую изогнутую часть формуют у линии ребра 32а формы. Направление линии ребра 32а формы параллельно продольному направлению полосообразного слоистого материала 3. Направление первой изогнутой части, отформованной у линии ребра 32а формы, указано посредством линии ребра 30 первой изогнутой части, виртуально натягиваемой на полосообразный слоистый материал 3.

Полосообразный слоистый материал 3, имеющий отформованную первую изогнутую часть, переносят ко второму устройству 131В для формования изогнутой части. Устройство 131В имеет нижнюю часть 132Ва формы и верхнюю часть 132Вb формы. Второе устройство 131В для формования изогнутой части такое же, что и второе устройство 6В для формования изогнутой части, показанное на фиг.7. Вторую изогнутую часть формуют у линии ребра 32b формы. Направление линии ребра 32b формы отклонено от продольного направления полосообразного слоистого материала 3 на угол θ. Направление второй изогнутой части, отформованной у линии ребра 32b формы, указано посредством линии ребра 31 второй изогнутой части, виртуально натягиваемой на полосообразный слоистый материал 3. Таким образом, в полосообразном слоистом материале 3 образованы две изогнутые части, отличающиеся друг от друга по направлению.

Однако если как таковой используют способ формования двух изогнутых частей, отличающихся друг от друга по направлению, разъясненный выше со ссылками на фиг.12 или 13, линия 31 ребра второй изогнутой части не может представлять собой прямую линию в изготовленном формованном изделии с усиливающим волокном. Способ регулирования положения формы для соединения иным образом отдельных участков линии ребра соответственно углу наклона θ разъяснен ниже со ссылкой на фиг.14.

На фиг.14 представлен развернутый вид, демонстрирующий изготовленное формованное изделие 7В с усиливающим волокном, показанное совместно с частично расширенным видом. Операцию регулирования положения формы для соединения иным образом отдельных участков изогнутой части, отформованных друг за другом посредством периодического переноса, выполняют путем перемещения формы с наклоненной линией 32b ребра, показанной на фиг.12 или 13, в направлении, перпендикулярном продольному направлению полосообразного слоистого материала 3, в любом случае, когда полосообразный слоистый материал 3 периодически переносят в продольном направлении на определенное расстояние.

Согласно фиг.14 в любом случае, когда полосообразный слоистый материал 3 однократно подают (переносят) в продольном направлении, форму с наклонной линией 32b ребра, показанной на фиг.12 или 13, перемещают в направлении, перпендикулярном продольному направлению. Расстояние S перемещения можно представить выражением S=L×tan θ, где L - расстояние подачи (расстояние переноса) полосообразного слоистого материала 3 за определенное время в продольном направлении, а θ - угол сужения, относящийся к продольному направлению.

Операция по регулированию положения формы второго устройства 131В для формования изогнутой части, показанного на фиг.13, может быть выполнена, например, посредством использования механизма перемещения формы по горизонтали и механизма вращения формы второго устройства 6В согласно фиг.7 для формования изогнутой части. Формованное изделие с усиливающим волокном, имеющее сужения в обеих изогнутых частях, может быть изготовлено посредством использования того же самого устройства, что и второе устройство 6В согласно фиг.7 для формования изогнутой части, а также первого устройства 6А согласно фиг.6 для формования изогнутой части.

На фиг.15 представлен вид в плане, демонстрирующий формованное изделие 7С с усиливающим волокном, созданное согласно изобретению, имеющее с одной стороны сужение. Согласно фиг.15 формованное изделие 7С с усиливающим волокном имеет перемычку 16W1, фланцевую часть 16F1, образованную вдоль одного края перемычки через изогнутую часть, и фланцевую часть 16F2, образованную вдоль другого края через другую изогнутую часть. Фланцевая часть 16F1 сужается в продольном направлении формованного изделия 7С с усиливающим волокном.

На фиг.16 представлен вид в сечении по С2-С2 на фиг.15. На фиг.17 представлен вид в сечении по С3-С3 на фиг.15. На фиг.18 представлен боковой вид формованного изделия 7С с усиливающим волокном, показанного на фиг.15. В том случае, когда формованное изделие с усиливающим волокном, выполненное с сужением, изготовлено из полосообразного слоистого материала с постоянной шириной, фланцевая часть 16F1 формованного изделия 7С с усиливающим волокном будет высокой в узком по ширине месте перемычки 16W2 и будет низкой в широком месте по ширине перемычки 16W2. Формованное изделие с усиливающим волокном, левая и правая фланцевые части которого имеют одинаковую высоту, может быть создано посредством вырезания треугольной фланцевой части 16F1t, показанной на фиг.18.

Приведенные выше варианты представляют собой такие случаи, когда первый этап формования изогнутой части и второй этап формования изогнутой части главным образом расположены с ближней стороны и с дальней стороны в направлении перемещения полосообразного слоистого материала. Эти варианты могут быть использованы в том случае, когда ширина образованной перемычки узка и когда первая форма для формования первой изогнутой части и/или вторая форма для формования второй изогнутой части велика по отношению к перемычке, то есть в том случае, когда трудно расположить обе формы в одном и том же месте в направлении перемещения полосообразного слоистого материала, а именно трудно расположить обе формы параллельно друг другу в направлении ширины. Эскиз этих вариантов показан на фиг.19.

На фиг.19 представлен вид в плане, показывающий способ изготовления формованного изделия с усиливающим волокном. На фиг.19 представлен полосообразный слоистый материал 193 в неподвижном состоянии и показана позиционная связь первой формы 192А и второй формы 192В, с одной стороны, а также настоящий и прошлый полосообразные слоистые материалы 193, с другой стороны. Фактическое формование изогнутых частей выполняют посредством первой формы 192А и второй формы 192В в их положении, показанном сплошными линиями. Состояние, при котором перемычка 19W1a в части с узкой шириной образована первой формой 192А и второй формой 192В в этом положении, показано виртуальными линиями 191, а состояние, при котором перемычка 19W1b в сужающейся части образована первой формой 192А и второй формой 192В, показано виртуальными линиями 192. Перемычка 19W1c шире перемычки 19W1b в сужающейся части. Фиг.19 полезна для понимания состояния, при котором вторую форму 192В перемещают вверх в положение, показанное сплошными линиями, когда постепенно изготавливают формованное изделие с усиливающим волокном. Кроме того, из размеров первой формы 192А и второй формы 192В, изображенных виртуальными линиями 191, можно понять, что формы не могут быть установлены параллельно друг другу в направлении ширины.

Напротив, на фиг.20 показан тот случай, когда первая форма 202А и вторая форма 202В могут быть установлены параллельно друг другу в направлении, перпендикулярном продольному направлению полосообразного слоистого материала 203, даже в части перемычки 20W1a с узкой шириной, причем это показано тем же самым способом изображения. Первые формы 202А и вторые формы 202В, изображенные виртуальными линиями 201 и 202, показаны для такого же разъяснения, что и в случае согласно фиг.19. Перемычка 20 W1b находится в сужающейся части, и перемычка 20W1c шире, чем перемычка 20W1b.

На фиг.21 представлен вид в поперечном сечении, демонстрирующий пример устройств для формования изогнутых частей, когда первая форма 202А и вторая форма 202В установлены параллельно друг другу в направлении ширины для формования соответственно независимых, разных изогнутых частей согласно фиг.20.