Изобретение относится к области военной техники и может быть использовано в других областях промышленности, связанных с прессованием изделий сложной формы из композиционных материалов.

Известен способ формования изделий ступенчатой формы из трубчатой заготовки из материала на основе целлюлозы, включающий образование трубчатой заготовки, предварительное термоформование трубчатой заготовки, формование предварительно сформованной заготовки в изделие заданной формы и размеров на обогреваемом паром пресс-инструменте и охлаждение отпрессованного изделия (см. патент США N 4810430, кл. C 06 B 21/00, 1989).

По известному способу трубчатую заготовку получают методом фильтрационного литья. Для этого изготавливается требуемая сетчатая форма, которая опускается в пульпу из целлюлозно-пироксилиновой массы, и производится вакуумирование из внутренней полости сетчатой формы. Вода отсасывается и удаляется, а целлюлозно-пироксилиновая масса собирается снаружи рыхлым слоем. Затем рыхлая заготовка снимается и подвергается горячему и холодному обжиму на прессе. Полученная заготовка довольно прочная, но выполнять силовые функции она не может, так как деталь получается хрупкой.

Из указанного патента известно устройство для формования заготовки, содержащее обогреваемые паром пуансон и формующую составную матрицу.

Известно устройство для формования изделия, содержащее направляющие колонки с ограничительными втулками, формующую составную машину с подпружиненным средством для выталкивания и пуансон, установленный с возможностью вертикального перемещения (см. авторское свидетельство СССР N 1130488, кл. B 29 C 51/18, 1984 г.).

Известные способ и устройства не могут обеспечить качественного изготовления изделий сложной конически-цилиндрической формы или изделий с тремя коаксиально сужающимися цилиндрическими поверхностями с главными переходами из картона, полученного путем намотки целлюлозно-пироксилинового полотна, содержащего тротил. Кроме того, изготовление таких изделий на известном оборудовании связано с большим расходом тепловой энергии и малопроизводительно, так как перерабатываемый материал не обладает достаточной пластичностью и не способен во время формования перетекать в замкнутом пространстве, отсюда на готовых изделиях образуются складки, пузыри и др. дефекты. Кроме того, пресс-инструмент, разогретый паром, прогревает деталь насквозь, и при съеме мягкой детали, например, из целлюлозно-пироксилинового полотна, пропитанного тротилом, неминуема деформация. Деформация возможна и на открытом воздухе.

Следовательно, для фиксации таких изделий необходимо охладить матрицу формования, что требует затраты дополнительного времени, а затем снова нагреть, что приводит в большому расходу тепловой энергии, так как изделия весят, например, 0,2 кг, а пресс-инструмент для их формования - 40-50 кг.

Ввиду этого целесообразней иметь отдельные пресс-инструменты для предварительного нагрева, устройства для получения заготовки, устройства для окончательного формования и устройства для фиксации готового изделия и постоянно поддерживать их температуру, а сами изделия переносить с одних пресс-инструментов и устройств на другие.

Техническим результатом изобретения является получение изделий требуемой формы и качества при снижении расхода тепловой энергии и повышении производительности.

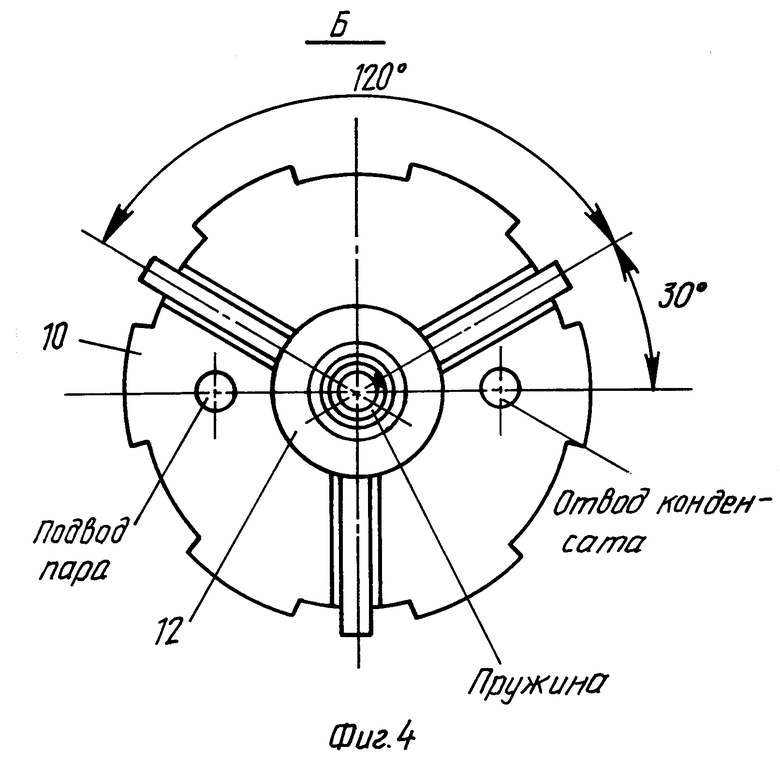

Указанный технический результат достигается тем, что в способе формования изделий ступенчатой формы из трубчатой заготовки материала на основе целлюлозы, включающем образование трубчатой заготовки, предварительное термоформование трубчатой заготовки, формование предварительно сформованной заготовки в изделие заданной формы и размеров на обогреваемом паром пресс-инструменте и охлаждение отпрессованного изделия, согласно изобретению трубчатую заготовку образуют путем намотки из целлюлозно-пироксилинового полотна, пропитанного тротилом, и осуществляют нагрев ее перед предварительным формованием путем контактирования с ее наружной и внутренней поверхностями равномерно расположенных лучистых нагревательных элементов, а охлаждение отпрессованного изделия производят на охлаждаемом водой приспособлении, повторяющем форму и размеры отпрессованного изделия.

В качестве лучистых нагревательных элементов используют подпружиненные медные ножи, обогреваемые паром или водой.

Для достижения указанного технического результата в устройстве для формования заготовки, содержащем обогреваемые паром пуансон и формующую составную матрицу, согласно изобретению формующая составная матрица установлена в корпусе матриц роторного пресса, закрепленном на конец штока гидравлического цилиндра пресса, и снабжена центрирующим штырем, смонтированными на нем по ходовой посадке с возможностью вертикального перемещения поршнем, имеющим штоки для взаимодействия с торцовой поверхностью гидравлического цилиндра пресса, и выталкивателем с ограничителями поворота, причем выталкиватель установлен внутри поршня и связан с центрирующим штырем посредством штифта, размещенного в сквозном пазу штыря, а пуансон выполнен со ступенчатой наружной формующей поверхностью, соответствующей поверхностям составной матрицы, поршня и выталкивателя, и центральным отверстием для прохода центрального штыря матрицы и установлен на столе роторного пресса, при этом пуансон снабжен размещенной в его полости по оси центрального отверстия подпружиненной крестовиной и взаимодействующей с ней подвижной втулкой-съемников, установленной на пуансоне.

Поршень выполнен с конической формующей поверхностью, образующая которой расположена к вертикали под углом не более 15o. Выталкиватель выполнен с конической формующей поверхностью, образующая которой расположена к вертикали под углом не более 45o. Кроме того, центральное отверстие пуансона выполнено равным по диаметру центральному штырю матрицы.

Для достижения указанного технического результата устройство для формования изделия, содержащее направляющие колонки с ограничительными втулками, формующую составную матрицу с подпружиненным средством для выталкивания и пуансон, установленный с возможностью вертикального перемещения, согласно изобретению снабжено поддоном, закрепленными на нем направляющими колонками, которые смонтированы на столе роторного пресса, матрица установлена на поддоне, а средство для выталкивания выполнено состоящим из коаксиально расположенных внутреннего и наружного выталкивателей, имеющих хвостовики и связанных между собой посредством штифта, закрепленного на хвостовике наружного выталкивателя и проходящего через вертикальный паз хвостовика внутреннего выталкивателя, при этом пуансон смонтирован на роторном прессе над формующей составной матрицей и снабжен коаксиально установленным его верхней ступени съемником с подпружиненными толкателями и кольцом для взаимодействия с торцом гидравлического цилиндра пресса.

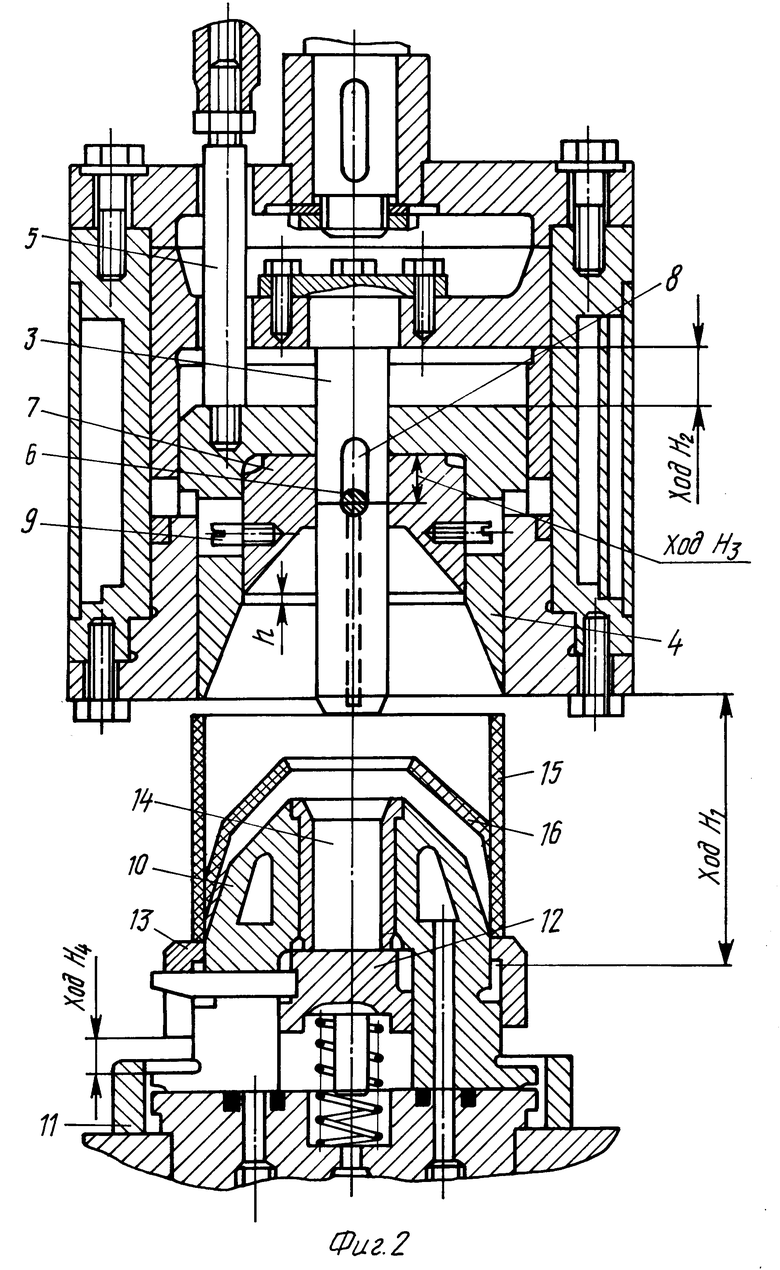

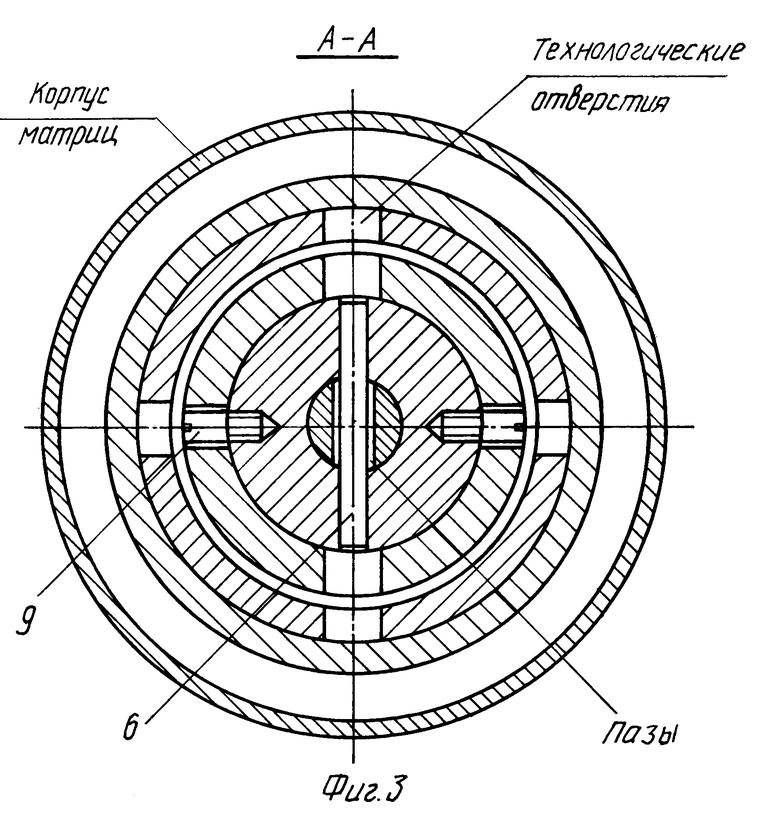

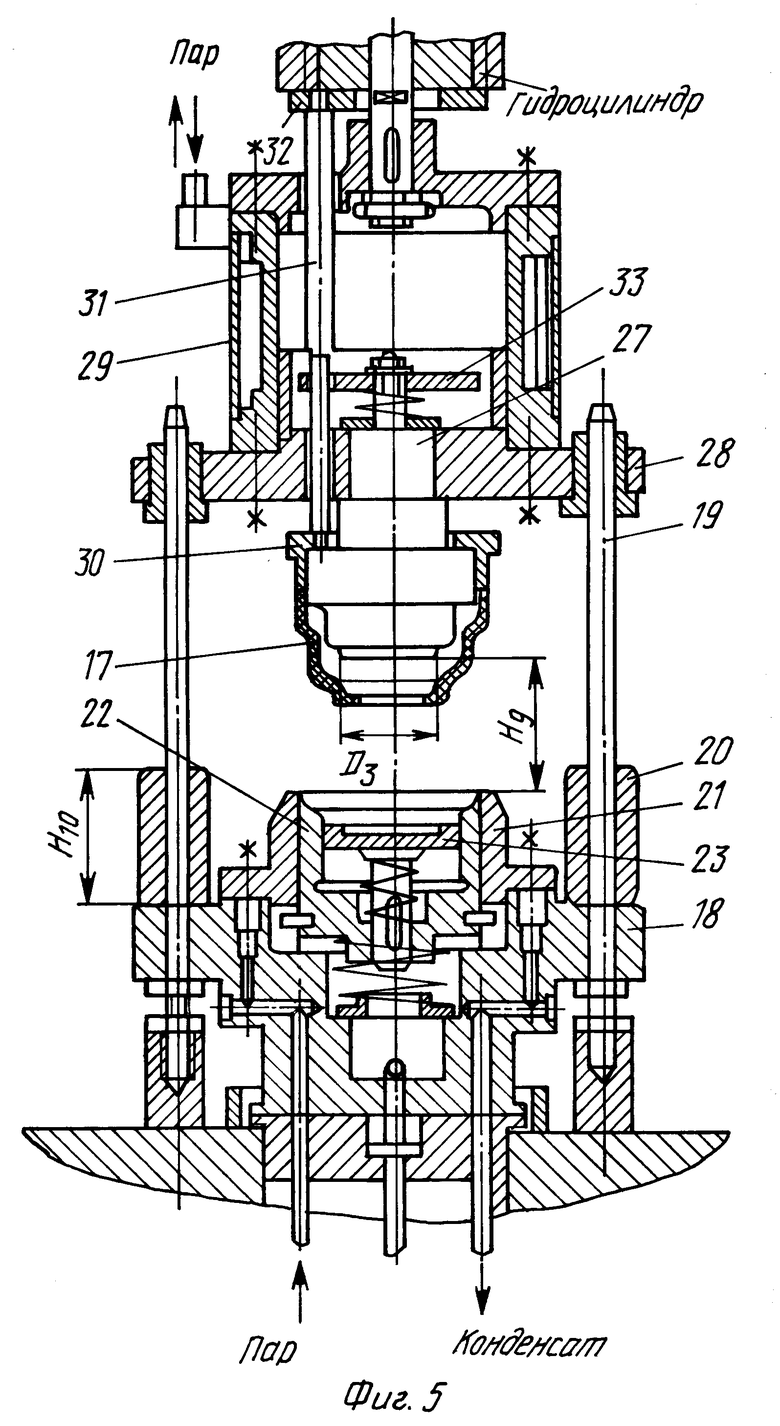

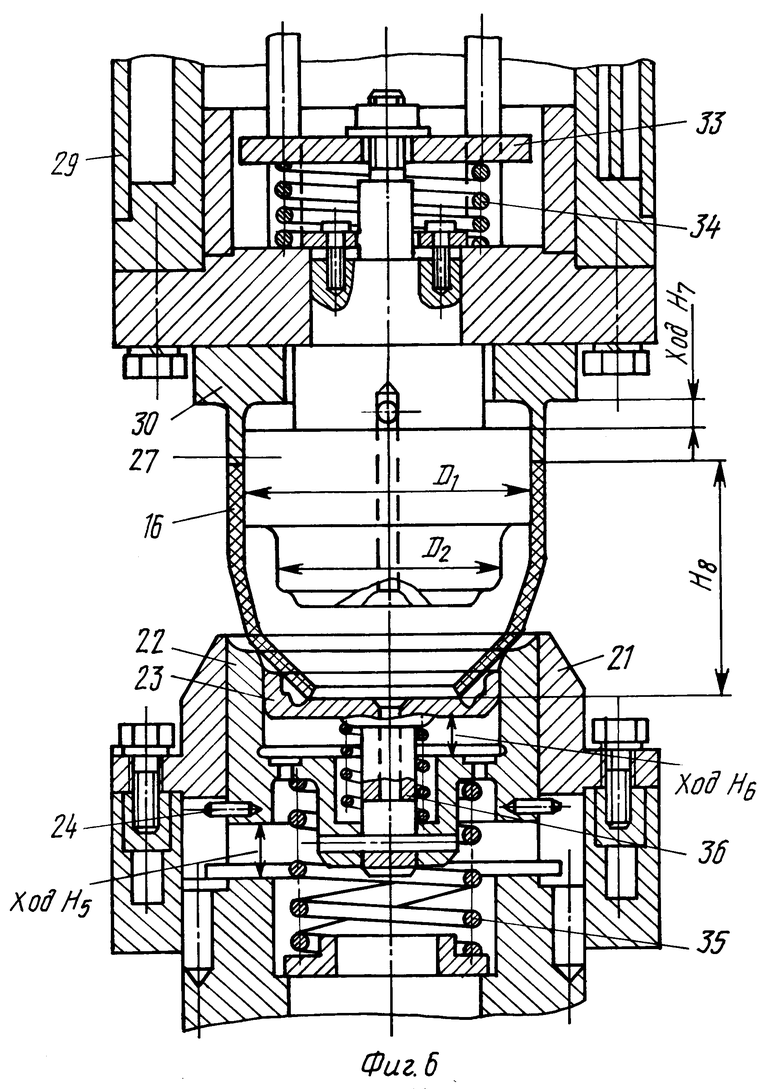

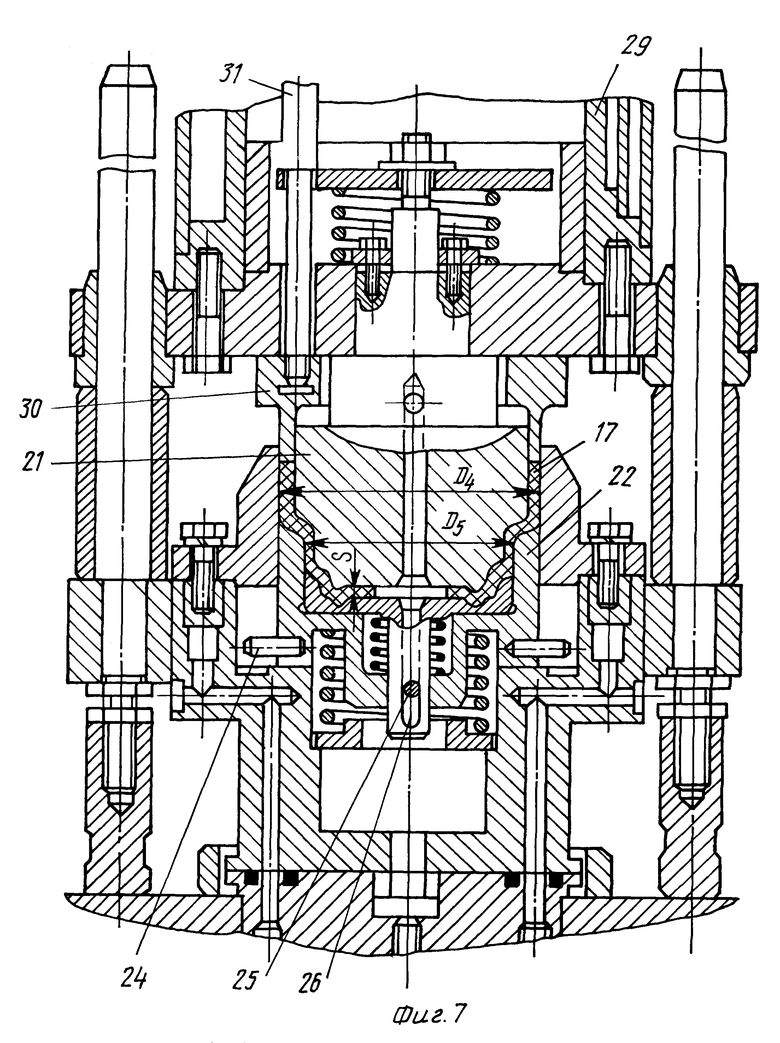

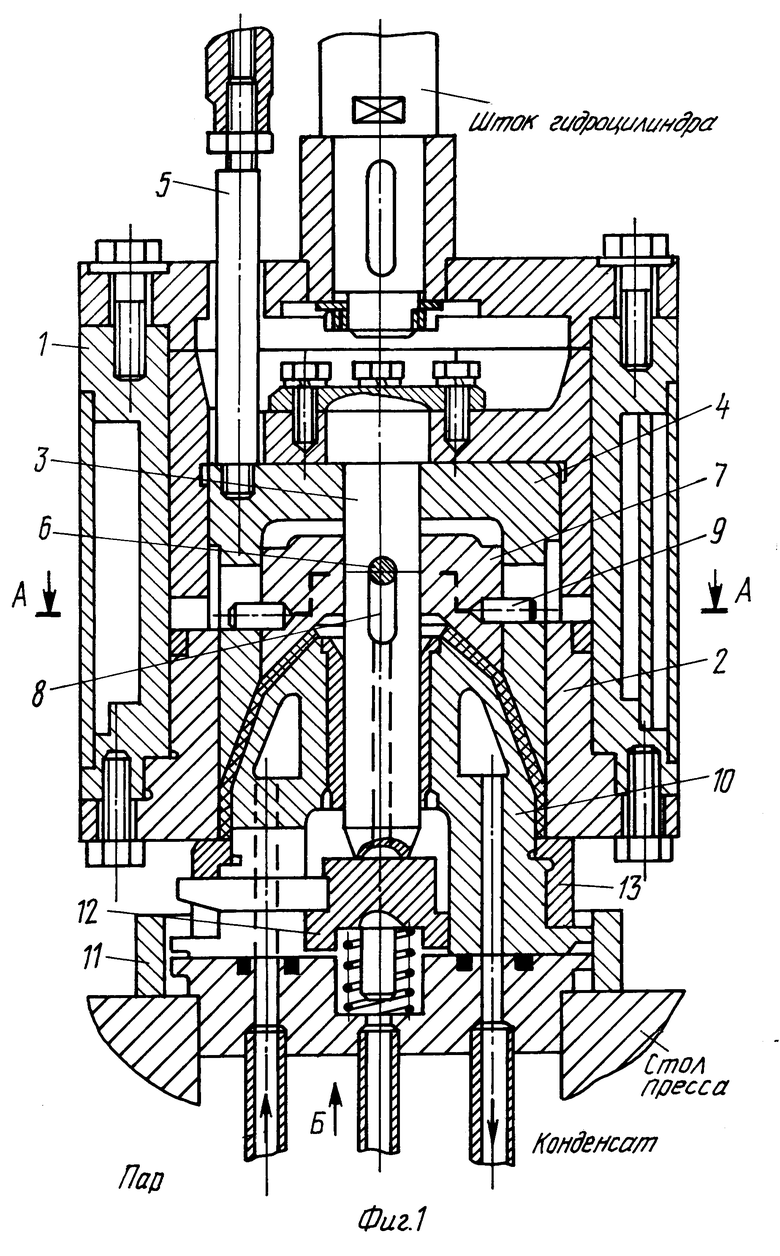

Изобретение поясняется чертежами, где на фиг. 1 изображено в разрезе устройство для формования заготовки, на фиг. 2 - то же, в момент начала прессования или в момент его размыкания, на фиг. 3 - сечение А-А с фиг. 1, показывающее взаимосвязь двух основных выталкивателей матрицы, на фиг. 4 - вид Б с фиг. 1, на фиг. 5 - общий вид устройства для формования изделия в разомкнутом состоянии, в конце прессования, на фиг. 6 - фрагмент устройства для формования изделия в начале процесса формования, на фиг. 7 - общий вид устройства для формования изделия в конце прессования.

Устройство для формования заготовки смонтировано на роторном прессе и включает в себя корпус 1 матриц с паровой рубашкой, закрепленный на конец штока гидравлического цилиндра роторного процесса. В корпусе 1 установлена формующая составная матрица 2 с осевым центрирующим штырем 3, на котором смонтирован по ходовой посадке с возможностью вертикального перемещения поршень 4. Штоки 5 поршня 4 взаимодействуют своими концами с торцевой поверхностью гидравлического цилиндра роторного пресса.

На штыре 3 с помощью сквозного штифта 6 смонтирован выталкиватель 7, ход которого определяется длиной сквозного паза 8. Выталкиватель 7 установлен внутри поршня 4 с возможностью перемещения относительно него в вертикальной плоскости и фиксирования от проворота ограничителями 9 поворота.

Пуансон 10 с паровой полостью установлен с помощью гайки 11 на столе роторного пресса и выполнен со ступенчатой наружной формующей поверхностью, соответствующей поверхностям составной матрицы 2, поршня 4 и выталкивателя 7. Пуансон имеет центральное отверстие 14 для прохода центрального штыря 3 матрицы 2, выполненное равным по диаметру штырю 3 матрицы.

В цилиндрической полости пуансона 10 размещена по оси центрального отверстия с возможностью перемещения в вертикальной плоскости подпружиненная крестовина 12, взаимодействующая со втулкой-съемником 13, установленной снаружи на пуансоне 10. Поршень 4 выполнен с конической формующей поверхностью, образующая которой расположена к вертикали под углом не более 15o. Выталкиватель 7 выполнен с конической формующей поверхностью, образующая которой расположена к вертикали под углом не более 45o.

Устройство для формования изделия смонтировано также на роторном прессе и включает в себя закрепленный на столе роторного пресса поддон 18, закрепленные на нем направляющие колонки 19 с ограничительными втулками 20. Колонки 19 смонтированы на столе роторного пресса. На поддоне 18 закреплен корпус формующей составной матрицы 21, в котором коаксиально располагается наружный выталкиватель 22, в нем также коаксиально внутренний выталкиватель 23. Выталкиватели образуют подпружиненное средство для выталкивания с тарированными пружинами.

От проворота в наружном выталкивателе 22 имеются два ограничителя 24 поворота, располагающиеся в вертикальных пазах корпуса матрицы 21. Выталкиватели имеют хвостовики и связаны между собой при помощи штифта 25, закрепленного на хвостовике наружного выталкивателя и проходящего через вертикальный паз 26 хвостовика внутреннего выталкивателя 23.

Ступенчатый цельный пуансон 27 смонтирован на роторном прессе над матрицей 21 и закреплен в плите 28, соединенной с корпусом 29 матриц роторного пресса. Пуансон установлен с возможностью вертикального перемещения вдоль направляющих 19 и снабжен коаксиально установленным его верхней ступени съемником 30 с подпружиненными толкателями 31 и кольцом 32 для взаимодействия с торцом гидравлического цилиндра пресса.

Подвижный съемник 20 связан с толкателями 31, концы которых запрессованы в упорное кольцо 32, а на хвостовик пуансона 27 подвижно закреплен диск 33, через который свободно проходят толкатели 31 и который воздействует на них с помощью пружины 34.

Для перемещения в вертикальной плоскости выталкивателя матрицы служит пружина 35, а внутреннего выталкивателя матрицы - пружина 36, пружины имеют различную жесткость.

При работе описанных выше устройств осуществляется предлагаемый способ формования изделий ступенчатой формы из трубчатой заготовки из материала на основе целлюлозы следующим образом.

Образуют трубчатую заготовку 15 путем намотки из целлюлозно-пироксилинового полотна, пропитанного тротилом, и устанавливают ее в зазор приспособления, представляющего собой два обогреваемых коаксиальных цилиндра с зазором, имеющих на поверхности по длине образующей равномерно размещенные и направленные навстречу друг другу подпружиненные медные ножи. Заготовка равномерно прогревается по местам контакта с ножами. Тротил плавится в этих полосах. Затем заготовку передают на устройство для формования заготовки для изделия (фиг.2), работа которого осуществляется следующим образом.

При опускании штока гидравлического цилиндра роторного пресса поршень 4 обжимает верхнюю кромку трубчатой заготовки и заталкивает ее внутрь, одновременно производится давление на втулку-съемник 13. Последний, сжимая пружину, начинает опускаться вниз, уводя из зоны прессования заготовку. Эта задержка необходима для того, чтобы разогретая часть цилиндрической трубчатой заготовки, т. е. верхняя часть, глубже "проникла" в коническую форму полости поршня 4. Затем на крестовину 12 начинает действовать штырь 3 и сжатие ее пружины ускоряется, при этом штифт 6, перемещаясь по пазу 8 штыря 3, увлекает вниз сидящий на нем центральный выталкиватель 7, который тоже вступает в процесс формования верхней части трубчатой заготовки 15. Однако благодаря наличию в штыре 3 паза 8 тоже будет происходить задержка в формовании до тех пор, пока ограничители поворота 9 выталкивателя 7 не упрутся в концы пазов поршня 4, т.е. при полном смыкании устройства для формования заготовки (фиг. 1).

На роторном прессе предусмотрена технологическая выдержка, после которой происходит подъем штока гидравлического цилиндра. Поднимаясь, штырь 3 ослабляет свое воздействие на крестовину 12, и последняя, воздействуя на съемник 13, сталкивает предварительно сформированную заготовку 16 с пуансона 10, но это происходит после уход штыря 3 из полости пуансона 10 (фиг.2). Если изделие осталось в матрице, то при подъеме вверх корпуса 1 матриц будет происходить относительное перемещение в вертикальной плоскости выталкивателя 7 вдоль штыря 3 за счет паза 8, а также поршня 4 за счет упора концы штоков 5 в торец гидравлического цилиндра роторного пресса и смещение самого поршня 4 вниз. Разность ходов выталкивателя 7 и поршня 4 составляет величину h, что вызывает сдвиг и съем заготовки 16 с матрицы. Из опыта по формованию изделий ступенчатой формы, в частности крышек конической формы (досылатели), а также ступенчатых крышек из трубчатых заготовок, полученных методом намотки из целлюлозно-пироксилинового полотна, пропитанного тротилом, известно, что, например, резкое сужение диаметра заготовки недопустимо, появляются пузыри и разрывы полотна. Поэтому все изделия имеют переходы, радиусы и небольшие углы конусов, например 27-40o к вертикали. В целях избежания образования пузырей, разрыв и других дефектов при формовании ступенчатой крышки необходимо, очевидно, постепенное увеличение угла конуса при формовании предварительной сформованной заготовки 16.

Кроме того необходимо, чтобы длины образующихся ступенчатого конуса равнялись развернутым длинам ступеней готовой крышки.

Постепенное увеличение угла образующих конуса тоже необходимо получать последовательно, т.е. вначале инструмент должен придать трубчатой заготовке (после предварительного ее разогрева) конус малого угла, например, в 15o. При угле 16o относительное сужение диаметра составит 48%, что уже более 40%, т. е. того предела, за которым начинают возникать дефекты формования для описанного выше материала, полученного путем намотки нескольких слоев целлюлозно-пироксилинового полотна с пропиткой тротилом. Ввиду большой относительной длины образующей конуса на конце практически могут возникать различные дефекты формования, поэтому применение больших углов в данном случае уже целесообразно. Потом должен формоваться из него уже угол, например, в 45o. Таким образом, предварительное формование позволит получить заготовку в виде оболочки, состоящей из цилиндра и двух усеченных конусов. При угле более 45o также возможно превышение предела относительного сужения диаметра, т.к. уже при 46o оно составляет 46%, т.е. тоже немного выше опасного порога.

При окончательном прессовании из оболочки должна получиться крышка ступенчатой формы, состоящая, например, из трех коаксиальных цилиндрических ступеней, формование трех ступеней тоже должно производиться последовательно, от большей по диаметру ступени к меньшей с тем, чтобы исключить образование дефектов, описанных выше в готовом изделии. Затем предварительно отформованную заготовку 16 переносят в устройство для формования изделия.

Устройства для формования заготовки и изделия располагаются на роторном прессе в непосредственной близости друг от друга, с тем, чтобы при переносе предварительно отформованной заготовки 16 для изделия 17 рабочий затрачивал не более 15-20 с, чтобы заготовка, прогретая насквозь в первом пресс-инструменте, оставалась бы таковой при ее установке во второй пресс-инструмент.

Под действием гидравлического цилиндра пресса опускается корпус 29 матриц вместе с пуансоном 27 и надетой на него конической заготовкой 16 (фиг. 6).

Ввиду различной жесткости пружин 35 и 36 внутренний выталкиватель 23 будет уходить из зоны прессования под действием съемника 30, т.е. вершина заготовки 16 будет "заходить глубже" в зону будущего формования. Внутренний и подпружиненный выталкиватели отвечают своей формой за образование второго и третьего колен будущей крышки.

Опускающийся пуансон 27 своим первым коленом "закусывает" заготовку и начинает производить давление на наружный выталкиватель 22, сжимая его пружину 35. Формование первого колена будущей крышки происходит во время движения вниз, но его завершение осуществляется только после полного смыкания устройства. Внутренний выталкиватель 23 в момент формования первого колена за счет наличия паза 26 в его хвостовике и более "слабой" пружины 36 будет уходить из зоны прессования, опускаясь вниз, что позволит заготовке "пройти" ближе к центру и к моменту полного смыкания инструмента осуществить формование второго и третьего колен внутренним выталкивателем 23.

Далее следует выдержка, после которой начинается подъем штока гидравлического цилиндра пресса.

Давление со стороны пуансона 27 на выталкиватели 22 и 23 и их пружины 35 и 36 снимается, и "освободившиеся" пружины толкают их вверх. Ограничители 24 поворота, упираясь в верхнюю кромку вертикальных пазов корпуса матрицы 21, останавливают последний, затем разжимается пружина 36 и внутренний выталкиватель 23 поднимается под ее воздействием еще на высоту H6 (фиг. 6), что позволяет сдвинуть изделие 17 относительно наружного выталкивателя 22 и тем самым легко снять изделие 17.

Если же изделие остается на пуансоне 27, то при подходе к крайнему верхнему положению упорное кольцо 32 упирается в торец гидравлического цилиндра пресса и останавливается (фиг. 3). Вместе с кольцом 32 останавливается съемник 30 и выталкиватели 31 при продолжающемся движении пуансона 27 вверх, т.е. происходит относительное смещение деталей при размыкании, съемник 30 садится на пуансон 27, доводя ход H7 до нуля (фиг. 5 и 6), что вызывает сдвиг вниз изделия, сидящего на пуансоне 27, и оно падает вниз. Рабочий подхватывает готовое изделие и передает его на охлаждаемом водой приспособлении, повторяющем форму и размеры отпрессованного изделия 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 2004 |

|

RU2275981C2 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ОХОТНИЧИЙ ПОРОХ ПОД ДРОБОВЫЕ ПАТРОНЫ | 1993 |

|

RU2105743C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2061737C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОХОВОЙ МАССЫ ПРИ ИЗГОТОВЛЕНИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 1994 |

|

RU2093500C1 |

| Штамп для выдавливания | 1987 |

|

SU1600898A1 |

| Устройство для изготовления перфорированных изделий из сыпучих материалов | 1984 |

|

SU1284844A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО ВЫСОКОАЗОТНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2212393C2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1994 |

|

RU2107212C1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

Изобретение предназначено для формования изделий ступенчатой формы из трубчатой заготовки целлюлозно-пироксилинового полотна, пропитанного тротилом. Образованная намоткой трубчатая заготовка 15 предварительно прогревается равномерно расположенными по окружности лучистыми нагревательными элементами как внутри, так и снаружи. Прогретую трубчатую заготовку 15 устанавливают в устройство для формования заготовки. Предварительно отформованную заготовку 16 затем переносят в устройство для формования изделия. Эти устройства установлены последовательно на роторном прессе. Объемное охлаждение отпрессованного изделия для фиксации полученных размеров производят на приспособлении, стоящем рядом с роторным прессом и повторяющем форму и размеры готового изделия. Составная матрица для формования заготовки закреплена в подвижном корпусе 1 матриц пресса. Матрица имеет поршень 4 и выталкиватель 7, смонтированные на центрующем штыре 3 и связанные посредством штифта 6. От проворота имеются ограничители 9. Обогреваемый пуансон 10 закреплен на столе роторного пресса и имеет расположенную в его полости подпружиненную крестовину 12. Лучи крестовины взаимодействуют с подвижной втулкой съемником 13. В пуансоне имеется центральное отверстие 14 для прохода в него штыря 3 и воздействия на крестовину. На столе того же роторного пресса смонтировано устройство для формования изделия, которое имеет составную матрицу и выталкиватели. Матрица расположена в поддоне, который закреплен на столе роторного пресса. Коаксиально расположенные и подпружиненные выталкиватели соединены своими хвостовиками. 3 с. и 4 з.п.ф-лы, 7 ил.

| SU патент, 4810430, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, авторское свидетельство, 1130488, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1999-02-20—Публикация

1995-06-20—Подача