1

Изобретение относится к строительным материалам, предназначенйым для изготовления шнелей для перегородок.

Известен состав 1, содержащий гипс полуводный, карбамидную смолу, лигнин технический и воду при соотношении компонентов, вес.%:

Гипс полуводный33-37

Карбамидная смола18,5-31,5

Лигнин технический15 - 18,5

ВодаОстальное

Недостатком зтого состава является незначительная 1фочность я водостойкость изделий.

Наиболее близкой по технической сущности и достигаемому эффекту является сырьевая смесь 12) для получения строительного материала, вклгочаютцая компоненты, вес.%: Попу водный гипс, например фосфогитю77-94

Минерализованньте древесные опилки5-20

Карбамидная смола1-3

Недостатком этого состава является незначителывя прочность и водостойкость изделий.

Цель изобретения - повышение прочности и водостойкости изделий.

Поставленная цель достигается тем, что сырьевая смесь для получения строительного материала, включающая гипс, отходы растительного происхождения, карба тдную смолу и воду, содержащую в качестве отходов растительного происхождения костру и дополнительно поливинилацетатнуго или акриловую эмульсию, фосфатную связку и сульфитно-спирtoтовую барду при соотношении компонекгов, вес.%:

Гипс49 - 53

Костра3-20

Карбамидная смола03 - 7,7

15

Полив инилаце татна я

или акриловая эмульсия 0,08 -2,72 Фосфатная связка0,1 - 0,7

Сульфитно-спиртовая барда0,1 - 03

20

ВодаОстальное

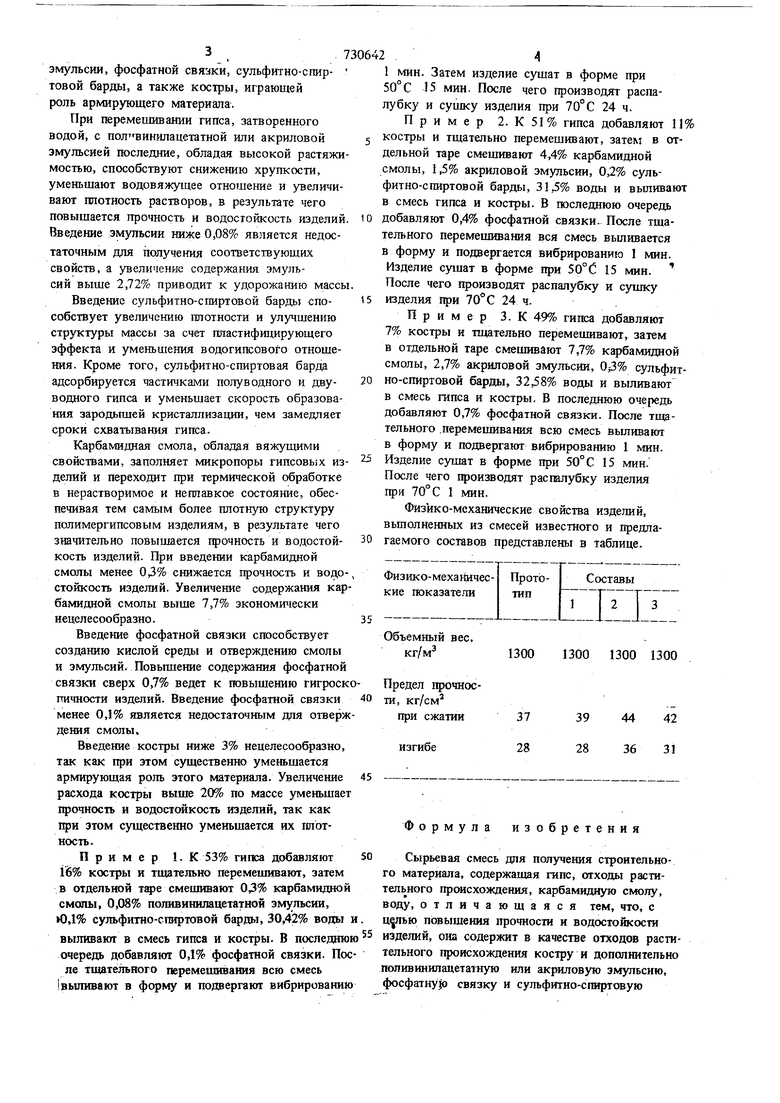

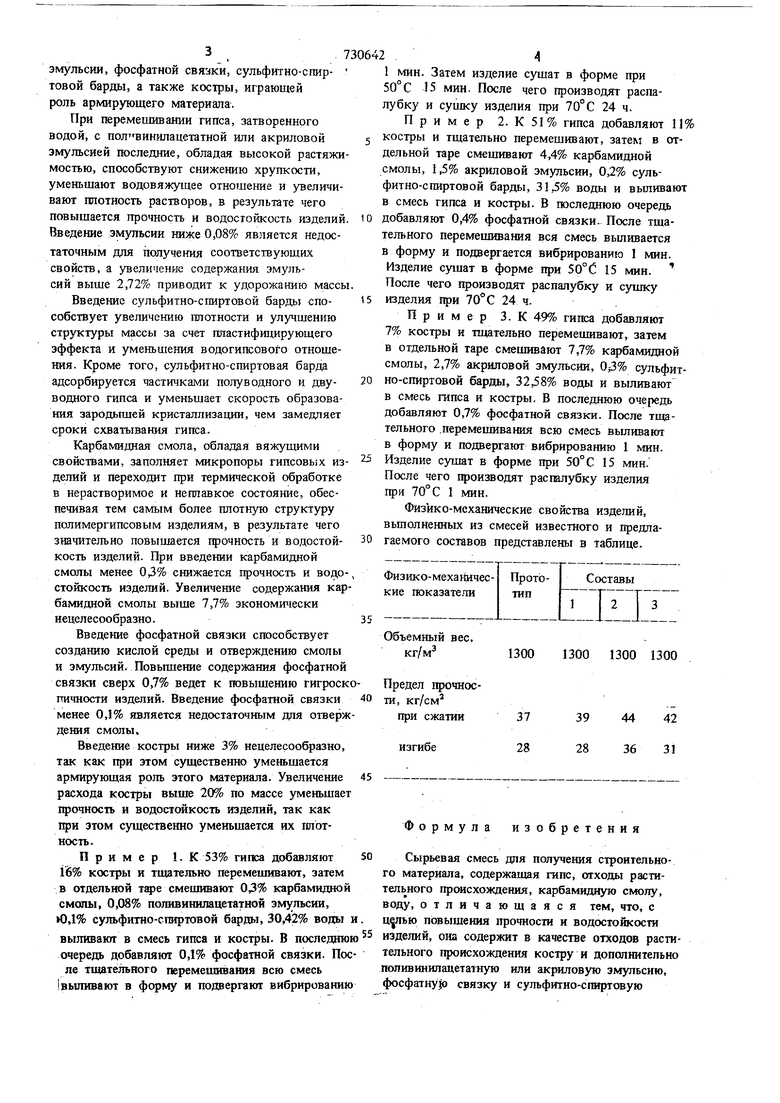

Повышение прочности и водостойкости изделий достигается ввелением в состав массы поливинилацетатной изги акриловсй 7 эмульсии, фосфатной свяаки, сульфитно-с пиртовой барды, а также костры, играющей роль армирующего материала. При перемешивании гипса, затворенного водой, с пол винилацетатной или акриловой эмульсией последние, обладая высокой растяжимостью, способствуют снижению хрупкости, уменьшают водовяжушее отношение и увеличивают плотность растворов, в результате чего повышается прочность и водостойкость изделий. Введение эмульсии ниже 0,08% является недостаточным для получения соответствующих свойств, а увеличение содержания эмульсий выше 2,72% приводит к удорожанию массы Введение сульфитно-спиртовой барды способствует увеличению плотности и улучшению структуры массы за счет пластифицирующего эффекта и уменьшения водогипсового отношения. Кроме того, сульфитно-спиртовая барда адсорбируется частичками полуводного я двуводного гипса и уменьшает скорость образования зародышей кристаллизавдш, чем замедляет сроки схватывания гипса. Карбамидная смола, обладая вяжушими свойствами, заполняет микропоры гипсовых изделий и переходит при термической обработке в нерастворимое и неплавкое состояние, обеспечивая тем самым более плотную структуру полимергипсовым изделиям, в результате чего значительно повышается прочность и водостойкость изделий. При введении карбамидной смолы менее 03% снижается прочность и водостойкость изделий. Увеличение содержания кар бамидной смолы выше 7,7% экономически нецелесообразно. Введение фосфатной связки способствует созданию кислой среды и отверждению смолы и эмульсий. Повышение содержания фосфатной связки сверх 0,7% ведет к повышению гигроск пичности изделий. Введение фосфатной связки менее 0,1% является недостаточным для отверж дения смолы. Введение костры ниже 3% нецелесообразно, так как при этом существенно уменьшается армирующая роль этого материала. Увеличение расхода костры выше 20% по массе уменьшае гфочность и водостойкость изделий, так как при этом существенно уменьшается их плотность. Пример 1. К 53% гипса добавляют 16% костры и тщательно перемешивают, затем в отдельной Tqje смешивают 03% карбамидной смолы, 0,08% поливинилацетатной эмульсии. 0,1% сульфитно-спиртовой барды, 30,42% воды выливают в смесь гипса и костры. В последню очередь добавляют 0,1% фосфатной связки. По ле тщательного перемещивания всю смесь 1вьшивают в форму и подвергают вибрированию 4 1 мин. Затем изделие сушат в форме при 50°С 15 мин. После чего производят распаубку и сушку изделия при 70°С 24 ч. Пример 2. К51% гипса добавляют 11% остры и тщательно перемешивают, затем в отельной таре смешивают 4,4% карбамидной молы, 1,5% акриловой эмульсии, 0,2% сульфитно-спиртовой барды, 31,5% воды и выливают смесь гипса и костры. В последнюю очередь обавляют 0,4% фосфатной связки. После тщаельного перемешивания вся смесь выливается форму и подвергается вибрированию 1 мин. Изделие сушат в форме при 50°С 15 мин. После чего гфоизводят распалубку и сушку изделия при 24 ч. Пример 3. К 49% гипса добавляют 7% костры и тщательно перемешивают, затем в отдельной таре смешивают 7,7% карбамидной смолы, 2,7% акриловой эмульсии, 03% сульфитно-спиртовой барды, 32,58% воды и выливают в смесь гипса и костры. В последнюю очередь добавляют 0,7% фосфатной связки. После тщательного .перемешивания всю смесь выливают в форму и подвергают вибрированию 1 мин. Изделие сушат в форме при 50° С 15 мин. После чего производят распалубку изделия при 70°С 1 мин. Физико-механические свойства изделий, вьшолненных из смесей известного и предлагаемого составов представлены в таблице. Объемный вес. 1300 1300 1300 Предел 1ФОЧНОСта, кг/см при сжатии 36 31 Формула изобретения Сырьевая смесь дпя получения строительного материала, содержащая гипс, отходы растительного происхождения, карбамидную смолу, воду, отличающаяся тем, что, с повышения прочности и водостойкости изделий, она содержит в качестве отходов растительного происхождения костру и дополнительно поливинилацетатную или акриловую эмульсию, фосфатнУ}о связку и сульфитно-спиртовую 5 барду при следующем соотношении компо тов. вес.%: Гипс49Костра3 Карбамидная смола03Поливинилацетатная или акриловая эмульсия0,08 Фосфатная связка0,17306426ен-Сульфитно-спиртовая барда0,1 - OL3 ВодяОстальное 53Исто«шики информации, 20 5 принятые во внимание при экспертизе 7,71. Авторское свидетельство СССР № 543636, кл. С 04 В 11/14, 1975. 2,72 | 2- Авторское свидетельство СССР № 489731, 0,7кл. С 04 В 11/04, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления строительных изделий | 1981 |

|

SU979292A1 |

| Композиция для изготовления строительных изделий | 1982 |

|

SU1057457A1 |

| Легкобетонная смесь | 1978 |

|

SU763290A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1977 |

|

SU697454A1 |

| Состав для изготовления теплоизоляционных изделий | 1977 |

|

SU643466A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОНА | 2006 |

|

RU2318770C1 |

| Бетонная смесь | 1974 |

|

SU522155A1 |

| Сырьевая смесь для изготовленияСТРОиТЕльНОгО МАТЕРиАлА | 1979 |

|

SU798080A1 |

| ГАЗОБЕТОННАЯ СМЕСЬ\:. .... ' .- .•-...-••-, --.'*? '. л слJ-''^ • ". ^ • :' ., '.7 1Ч-- '•^'' t ^ -'"'^ •" "И|Д|Е1ПНО-1ЕХШ1НЕСи?БИБЛИОТЕКА | 1972 |

|

SU360330A1 |

Авторы

Даты

1980-04-30—Публикация

1977-12-15—Подача