ел

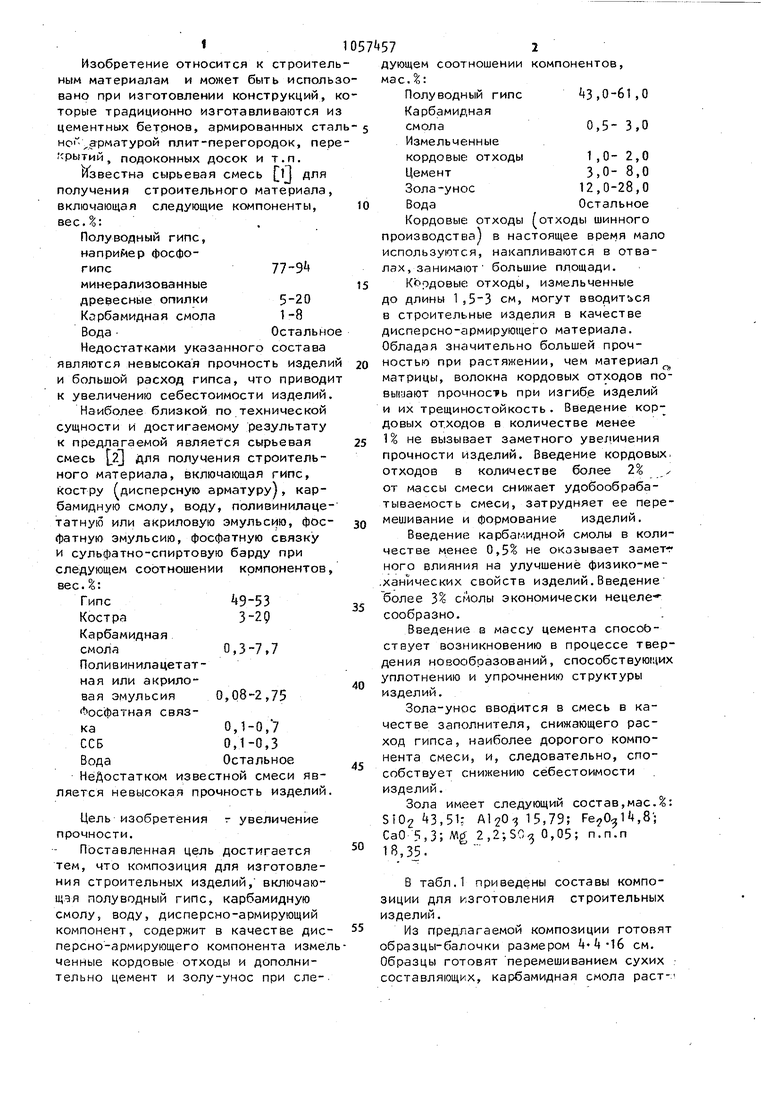

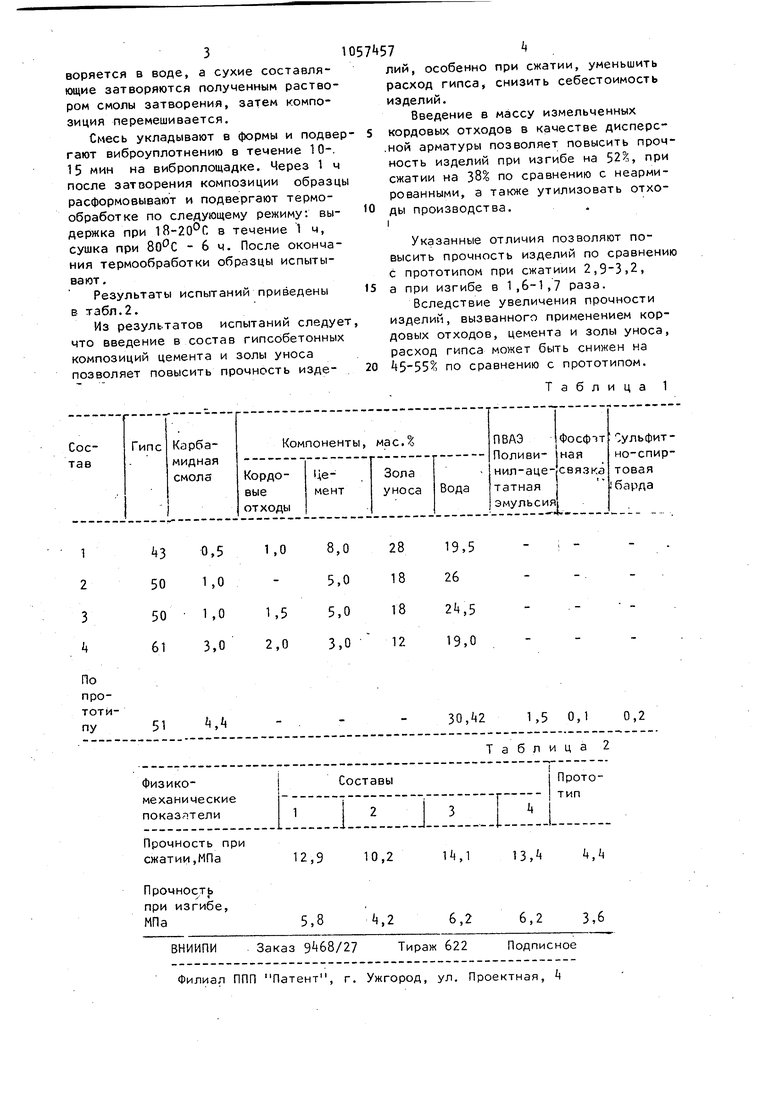

N

СЛ -4 Изобретение относится к строите ным материалам и может быть испол вано при изготовлении конструкций торые традиционно изготавливаются цементных бетонов, армированных ст ,арматурой плит-перегородок, пе гсрытий, подоконных досок и т.п. Известна сырьевая смесь П для получения строительного материала включающая следующие компоненты, вес.: . Полу водный гипс, например фосфогипс77-9минерализованные древесные опилки 5-20 Корбамидная смола 1-8 Вода Остальн Недостатками указанного состава являются невысокая прочность издел и большой расход гипса, что привод к увеличению себестоимости изделий Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сырьевая смесь 2 для получения строительного материала, включающая гипс, костру дисперсную арматуру), карбамидную смолу, воду, поливинилаце татную или акриловую эмульсию, фос фатную эмульсию, фосфатную связку и сульфатно-спиртовую барду при следующем соотношении компонентов вес.: Гипс Костра Карбамидная 0,3-7,7 смола Поливинилацетатная или акрило0,08-2,75 вая эмульсия осфатная связ0,1-0,7 ка 0,1-0,3 Остальное Недостатком известной смеси является невысокая прочность изделий Цель изобретения г увеличение прочности. Поставленная цель достигается тем, что композиция для изготовления строительных изделий, включающая полуводный гипс, карбамидную смолу, воду, дисперсно-армирующий компонент, содержит в качестве дис персно-армирующего компонента изме ченные кордовые отходы и дополнительно цемент и золу-унос при еледующем соотношении компонентов, мас.%: Полуводный гипс 3,0-61,0 Карбамидная смола0,5-3,0 Измельченные кордовые отходы 1,0- 2,0 Цемент3,0- 8,0 Зола-унос12,0-28,0 ВодаОстальное Кордовые отходы отходы шинного производства в настоящее время мало используются, накапливаются в отвалах, занимают большие площади. Кордовые: отходы, измельченные до длины 1,5-3 см, могут вводиться в строительные изделия в качестве дисперсно-армирующего материала. Обладая значительно большей прочностью при растяжении, чем материал матрицы, волокна кордовых отходов повы1иают прочность при изгибе изделий и их трещиностойкость. Введение кордовых отходов в количестве менее 1 не вызыЕзает заметного увех ичения прочности изделий. Введение кордовых, отходов в количестве более 2 от массы смеси снижает удобообрабатываемость смеси, затрудняет ее перемешивание и формование изделий. Введение карбамидной смолы в количестве менее 0,5% не окозывает заметг ного влияния на улучшение физико-механических свойств изделий.Введение более 3 смолы экономически нецелесообразно. Введение s массу цемента способствует возникновению в процессе твердения новообразований, способствующих уплотнению и упрочнению структуры изделий. Зола-унос вводится в смесь в качестве заполнителя, снижающего расход гипса, наиболее дорогого компонента смеси, и, следовательно, способствует снижению себестоимости изделий. Зола имеет следующий состав,мае.%: 5102 43,51: Al20 15,79; ,8; CaO 5,3;Mg 2,,05; п.п.п 18,3. В табл.1 приведены составы компоиции для изготовления строительных зделий. Из предлагаемой композиции готовят бразцы-балочки размером kk см. бразцы готовят перемешиванием сухих оставляющих, Карбамидная смола раст-и 3 воряется в воде, а сухие составляющие затворяются полученным раствором смолы затворения, затем коипозиция перемешивается. Смесь укладывают в формы и подве гают виброуплотнению в течение 10-. 15 мин на виброплощадке. Через 1 ч после затворения композиции образц расформовывают и подвергают термообработке по следующему режиму: выдержка при 18-20-С в течение 1 ч, сушка при 80-С - 6 ч. После окончания термообработки образцы испытывают. Результаты испытаний приведены в табл.2. Из результатов испытаний следуе что введение в состав гипсобетонных композиций цемента и золы уноса позволяет повысить прочность изде . ЛИЙ, особенно при сжатии, уменьшить расход гипса, снизить себестоимость изделий. Введение в массу измельченных кордовых отходов в качестве дисперсной арматуры позволяет повысить прочность изделий при изгибе на , при сжатии на 38 по сравнению с неармированными, а также утилизовать отходы производства. Указанные отличия позволяют повысить прочность изделий по сравнению с прототипом при сжатиии 2,9-3,2, а при изгибе в 1,6-1,7 раза. Вследствие увеличения прочности издели1 1, вызванного применением кордовых отходов, цемента и золы уноса, расход гипса может быть снижен на k -5S°f, по сравнению с прототипом. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления строительных изделий | 1981 |

|

SU979292A1 |

| Сырьевая смесь для получения строительного материала | 1977 |

|

SU730642A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ПАНЕЛЕЙ | 2015 |

|

RU2601700C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2069202C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2009 |

|

RU2392253C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2049748C1 |

| Сырьевая смесь для изготовления арболита | 1987 |

|

SU1477712A1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ,включающая полуводный гипс, карбамидную смолу, воду, дисперсно-армирующий компонент, о тличающаяся тем, что, с . целью увеличения прочности, она в качестве дисперсно-армирующего компонента содержит измельченные кордовые отходы, и дополнительно цемент и золуунос при следующем соотношении компонентов, мас.%: Полуводный гипс ,0-61,0 Карбамидная смола0-,5- 3,0 Измельченные кордовые 1 ,0-2,0 отходы 3,0-8,0 Цемент 12,0-28,0 Зола-унос о Остальное Вода сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ испытания покрытия химической аппаратуры при помощи электрического тока | 1949 |

|

SU89731A1 |

| С В Il/Ti, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР W , кл | |||

| С В , 1980 (прототип). | |||

Авторы

Даты

1983-11-30—Публикация

1982-07-16—Подача