(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ

Изобретение относится к строительным материалам, предназначенным для изготовления строительных изделий, в частности плит перего родок, подоконных досок и т. д.

Известна сырьевая смесь для получения строительного материала, включающая следующие компоненты, вес.%:

Полуводный гипс,

77-94

например фосфогипс

Минерализованные дре5-20весные опилки 1-3

Карбамндная смола Остальное 1 .

Вода

Известна также сырьевая смесь для изготовления строительных изделий, включающая полуводный гипс и добавку, кордовых нитей 2.

Недостатком зтих составов является невысокая прочность изделий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сырьевая смесь для получения строительного материала, включающая гипс полуводный, дисперсную арматуру-костру, карбамидную смолу, воду, поливинилацетатную или. ИЗДЕЛИЙ

акриловую эмульсию, фосфатную связку и сульфитно-спиртовую барду при соотношении компонентов, вес.%:

49-53

Полуводный гнпс

Костра

3-20

0,3-7,7

Карбамидная смола

Поливинилацетатная или

0,08-2,75

акриловая змульсия

Фосфатная связка

0,1-0,7

ССБ

0,1-03

Вода Остальное 31.

Недостатком этой смеси является невысокая прочность изделий, высокая себестоимость.

Целью изобретения является повышенна про ности.

Поставленная цель достигается, тем, что смесь для изготовления строительных изделий, включающая полуводный гипс, карбамидную смолу, дисперсный наполнитель и воду, содержит в качестве дисперсного наполнителя нзмель ченные кордовые отходы и дополнительно цемент; и песок при следующем соотношении компонентов, мас.%:

Полуводный гипс46,0-56,0

Карбамидаая смола0,5-3,0

Измельченные кордовые отходы1,0-2,0 Цемент 3,0-8,0 Песок 13,0-19,0 Вода Остальное .Кордовые отходы - отход шинного производства, они накапливаются в отвалах, занимают большие площади. Кордовые отходы, измельченные до длины 1,5-3 см, могут вводиться в строителы1Ь1е изделия в качестве дисперсно-армируюшего материала. Обладая значительно большей прочностью при растяжении, чем материал матрицы, волокна кордовых отходов повышают прочность при изгибе изделий, а также их трещиностойкость. Введение кордовых отходов в количестве менее 1% не вызывает заметного увеличения прочности изделий. Введение кордовых отходов в количестве более 2% от массы

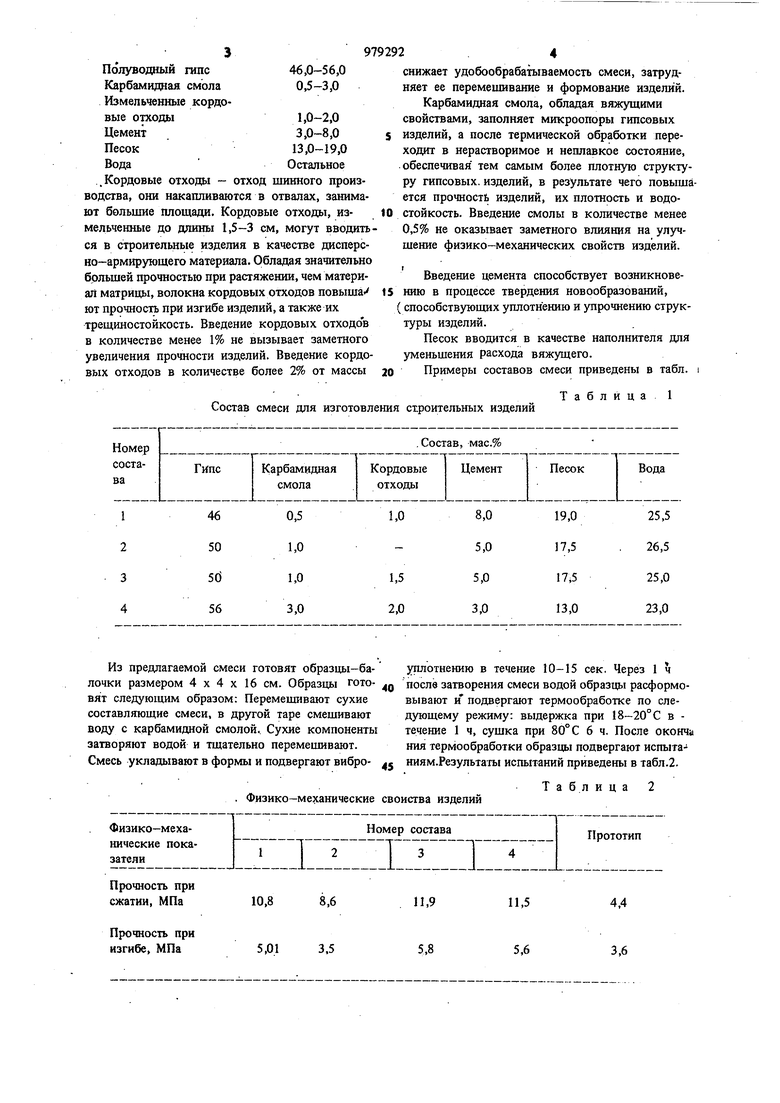

Состав смеси для изготовления строительных изделий

снижает удобообрабатываемость смеси, затрудняет ее перемешивание и формование изделий.

Карбамидная смола, обладая вяжущими свойствами, заполняет микроопоры гипсовых изделий, а после термической обработки переходит в нерастворимое и неплавкое состояние, .обеспечивая тем самым более плотную структуру гипсовых, изделий, в результате чего повышается прочность изделий, их плотность и водостойкость. Введение смолы в количестве менее 0,5% не оказывает заметного влияния на улучшение физико-механических свойств изделий.

Введение цемента способствует возникнове15 нию в процессе твердения новообразований, (способствующих уплотнению и упрочнению структуры изделий.

Песок вводится в качестве наполнителя для уменьшения расхода вяжущего. 20 Примеры составов смеси приведены в табл.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления строительных изделий | 1982 |

|

SU1057457A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2078745C1 |

| Сырьевая смесь для изготовления теплоизоляционных плит перегородок и потолков | 1990 |

|

SU1754691A1 |

| Сырьевая смесь для получения строительного материала | 1977 |

|

SU730642A1 |

| Состав для изготовления стеновых гипсовых панелей | 2022 |

|

RU2796804C1 |

| Сырьевая смесь для получения гипсовых материалов | 2024 |

|

RU2840995C1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2160239C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

Из предлагаемой смеси готовят образцы-балочки размером 4 х 4 х 16 см. Образцы готовят следующим образом: Перемешивают сухие составляющие смеси, в другой таре смешивают воду с карбамидной смолой. Сухие компоненты затворяют водой и тщательно перемешивают. Смесь укладывают в формы и подвергают вибро- е

Физико-механические свойства изделий

уплотнению в течение 10-15 сек. Через 1 ч после затворения смеси водой образцы расформовывают и подвергают термообработке по следующему режиму: выдержка при 18-20°С в течение 1 ч, сушка при 80° С 6 ч. После окончи ния термообработки образцы подвергают испытаниям.Результаты испытаний приведены в табл.2.

Т а б л и ц а 2 Как следует из результатов испытаний, при менение предложенной смеси для изготовления гипсобетона позволяет повысить прочность при изгибе изделий на 65%, при сжатии - на 88% по сравнению с известным техническим решением. Прочность изделий по сравнению с прототипом при сжатии повышается в 1,9-2,7 раза, а при изгибе - на 40-60%. Вследствие увеличения прочности изделий, вызванного применение кордовых отходов, цемента и песка, расход гипса может быть снижен на 40-50% по сравнению с прототипом. Формула изобретения Смесь для изготовления строительных изделий, включающая полуводный гипс, карбамидную смолу, дисперсный наполнитель и воду отличающаяся тем, что, с целью повышения прочности, она в качестве дисперсного наполнителя содержит измельченные кордовые отходы и дополнительно цемент и песок при следующем соотношении компонентов, вес.%: Полуводный гипс46,0-56,0 Карбамидная смола0,5-3,0 Измельченные кордовые отходы1,0-2,0 Цемент3,0-8,0 Песок13,0-19,0 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М 489731, кл. С 04 Б 11/14, 1975. 2.Ножка В. В. Использование отходов в производстве акустических гипсовых плит. Реферативная информация ВНИИЭСМ, Сер. 2, 1976, № 114. 3.Авторское свидетельство СССР № 730642, кл. С 04 В 11/14, 1980 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-07-23—Подача