Изобретение относится к строительны материалам и может быть использовано при изготовлении бетонов растворов, торкретмасс. Известна огнеупорная обмазка сос тава, вес.: алюмохромфосфатное свя зующее 20-65 асбозуритовая крошка 10-30; хромоглиноземистый шлак остальное pi. Недостатками ее являются отсутст вие Г1РОМНОСТИ при нормальных темпе ратурах, низкая стойкость в расплавах алюминия. . Наиболее близкой к изобретению является сырьевая смесь для пригото ления жаростойкого бетона состава , вес.%: заполнитель 25-35; огнеупорная глина 10-15; фосфатное связующее 15-25; шлак алюминотермического производства металла или отход производства дегидратированного бутанбутилена и вода 2. Недостатками ее являются образование прочности только при нагревани усадка, низкая стойкость в расплавах алюминия. Цель изобретения - повышение стойкости в расплавах алюминия снижение, усадки, образование строительной прочности при обычных температурах. Цель достигается тем, что сырьевая смесь для приготовления жаростойкого бетона, включающая фосфатное связующее, заполнитель, огнеупорную глину, шлак алюминотермического производства металла или отход производства дегидратированного бутан-бут и лена и воДу, дополнительно, содержит цемент при следущем соотношении компонентов. вес.%: Фосфатное связующее , 0,5-16 .Заполнитель51-5, 5 Огнеупорная глина 5-9 Шлак алюминотермического производства металлов или отход производства

дегидратированного бутан-бутилена 20-2 Цемент0,5-15

ВодаОстальное

Введение цемента, содержащего кал ций-алюминатный минерал.обуславливает нейтрализацию водородных ионов фофатного связующего окислами кальция за счет химического взаимодействия , что способствует созданию вяжущего сложного состава, включающего кальций-фосфаты , кальций-алюмофосфаты,которое и обеспечивает образование механической структуры уже при комнатно температуре.

Процессы нейтрализации и твердения активно проявляются при введении 0,51 высокоглиноземистого или глиноземистого цемента и достигают максимального эффекта при 15. Дальнейшее повышение количества добавки не желательно, так как резко увеличивается трещинообразование за счет интенсивного разогрева смеси. Образование вяжущего сложного соетава, включающего кальций-фосфаты, кальций-алюмофосфаты и алюмофосфаты существенно снижает усадку за счет устойчивости новообразований при нагревании.

Наличие окиси кальция в составе сложного вяжущего обуславливает повышение стойкости изделий из этой ма сы в расплавах алюминия, так как кальций, обладая большим химичес-, КИМ сродством к кислороду, чем алюминий, обуславливает интенсивность восстановления алюминия До металла, тем самым препятствует его проникновению в футеровку. С увеличением количества добавки цемента от 0,5 до 15 этот процесс ускоряется. Дальнейшее его увеличение на целесообразно в виду трещинообразования.

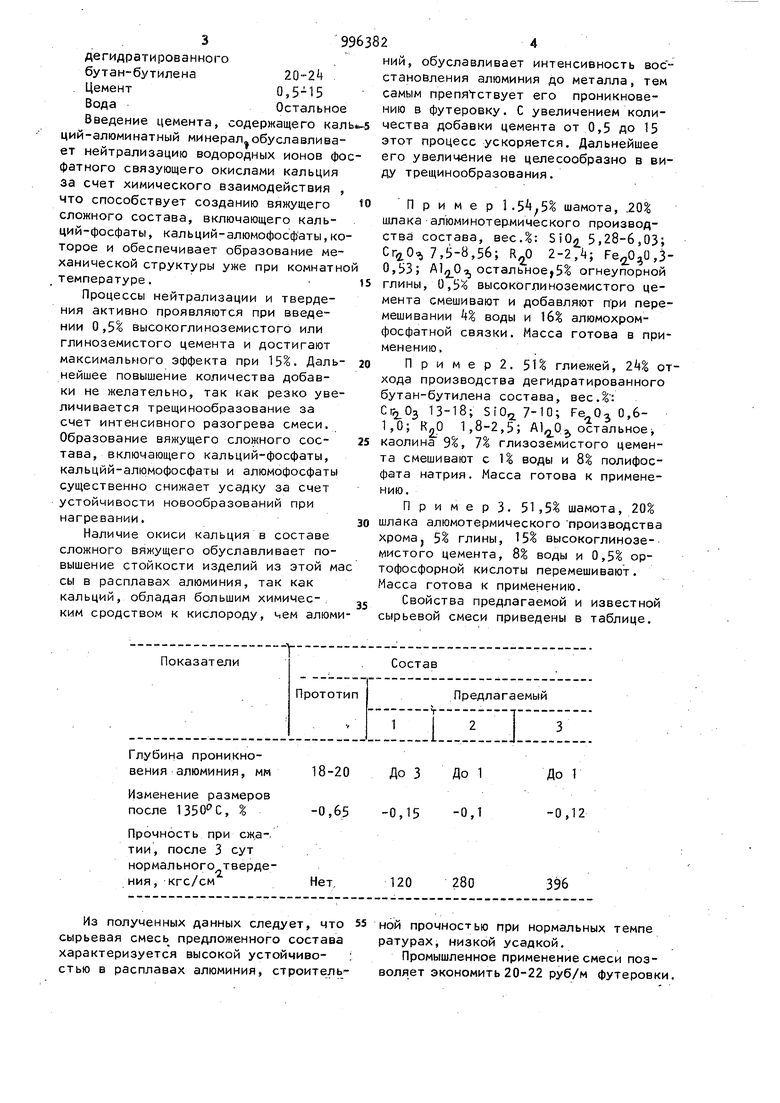

Пример 1.5,5 шамота, 20% шлака алюминотермического производства состава, вес.%- SiO 5,28-6,03; ., 7,5-8,56; 2-2,4; ,30,53; остальноеj5% огнеупорной глины, 0,5 высокоглиноземистого цемента смешивают и добавляют при перемешивании k% воды и 16 алюмохромфосфатной связки. Масса готова в применению.

Пример2. 51 глиежей, 2k% отхода производства дегидратированного бутан-бутилена состава, вес.: 13-18; SiO,7-10; Fe 030,61,0; К„0 1,8-2,5; ,, остальное, каолина 9, 7 глизоземистого цемента смешивают с % воды и

полифосфата натрия. Масса готова к применению.

Примерз. 51,5% шамота, 20 шлака алюмотермического производства хрома, 5% глины, 15 высокоглиноземистого цемента, 8% воды и 0,51 ортофосфорной кислоты перемешивают. Масса готова к применению.

Свойства предлагаемой и известной сырьевой смеси приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Сырьевая смесь для изготовления огнеупорных изделий | 1980 |

|

SU1025694A1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2383505C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Сырьевая смесь для изготовления легковесных огнеупорных изделий | 1978 |

|

SU753821A1 |

| Вяжущее | 1981 |

|

SU1004307A1 |

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1976 |

|

SU563398A1 |

нормального твердеНет, ния , кгс/см

Из полученных данных следует, что 55ной прочностью при нормальных темпе

сырьевая смесь предложенного составаратурах, низкой усадкой, характеризуется высокой устойчиво- : Промышленное применение смеси позстью в расплавах алюминия, строитель-воляет экономить 20-22 руб/м футеровки,

396

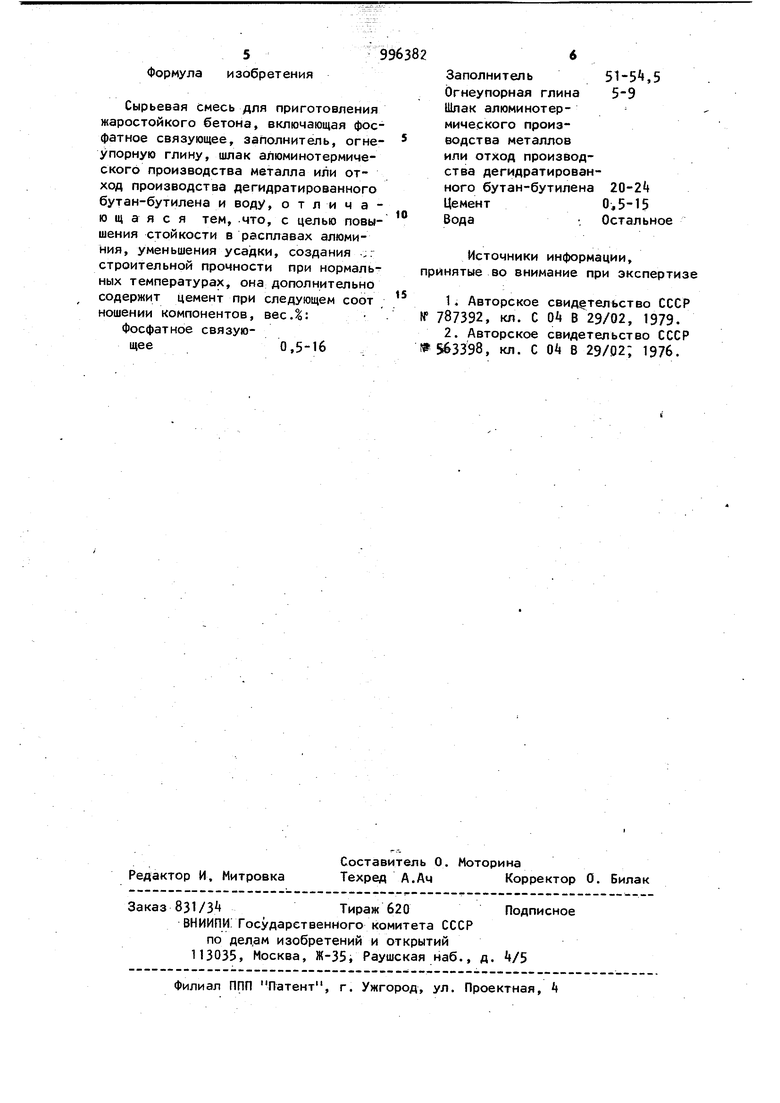

120 280 Формула изобретения Сырьевая смесь для приготовления жаростойкого бетона, включающая фос фатное связующее, заполнитель, огне упорную глину, шлак алюминотермического производства металла или отход производства дегидратированного бутан-бутилена и воду, о т л и ч а ю щ а я с я тем, что, с целью повы шения стойкости в расплавах алюминия, уменьшения уса/цки, создания j. строительной прочности при нормальных температурах, она дополнительно содержит цемент при следующем соот ношении компонентов, вес.%: Фосфатное связующее0,5-16 Заполнитель 51-5,5 Огнеупорная глина 5-9 Шлак алюминотермического производства металлов или отход производства дегидратированного бутан-бутилена 20-2 Цемент0 5-15 Вода Остальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 87392, кл. С ОА В 29/02, 1979. 2.Авторское свидетельство СССР 63398, кл. С 0 В 29/02; 1976.

Авторы

Даты

1983-02-15—Публикация

1981-07-03—Подача