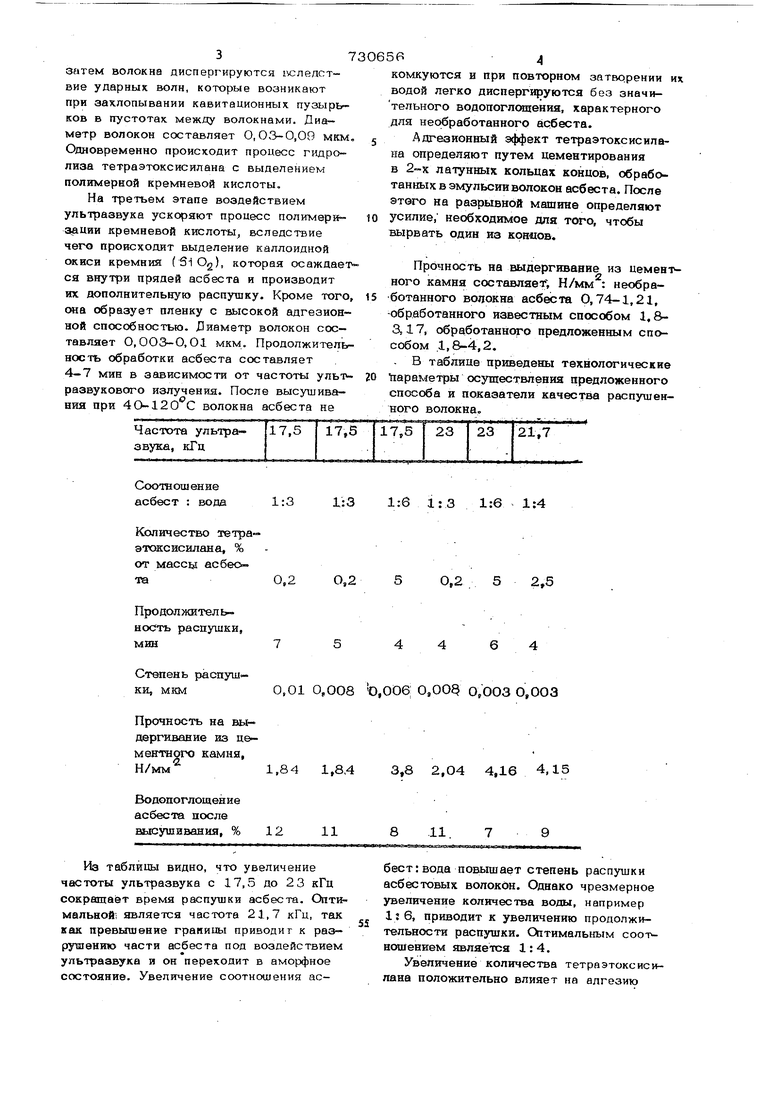

Изобретение относится к технологии получения строительных материалов и может быть использовано при изготовле нии асбестоиементных изделий. Известен снособ распушки асбестовы волокон, в котором волокна подвергают действию звуковых волн высокой частоты (5-10 кГц) в водной среде ij. Недостатками способа являются низкая эффективность распушки асбеста (диаметр волркон составляет 0,5-1,5 мк длительность процесса, а также наличие сильного шумового эффекта. Наиболее близким по технической сущности и достигаемому результату к предложенному является способ распугик асбестовых волокон путем обработки их в водной среде тетраэтоксисиланом (С., N50)45-1 2. Недостатком этого способа является длительность процесса распуи1ки, непостаточно высокая,стегизнь распушки, проч ность и алгеэия к цементному камню. Цель изобретения - ускорение распушки асбестовых волокон, повышение степени распушки, их прочности и адгезии к цементному камню. Поставленная цель достигается тем, что в способе распушки асбестовых волокон путем обработки их в водной среде тетраэтоксисиланом ( , одновременно с обработкой в водной среде тетраэтоксисиланом (),5 в количестве 0,2-5% от массы асбеста волокна подвергают ультразвуковым колебаниям с частотой 17,5-23 кГц при соотношении асбеста к воде, равном 1:31:6. Процесс распушки асбеста состоит из трех этапов. Вначале при помощи ультразвуковой обработки приготавливают эк|ульсию тетраэтоксисилана с размером частиц О,52 мкм. На втором Этапе вводят асбост. Эмульсия под воздействием ультразвука проникает в волокна и пряди асбеста, а затем волокна диспергируются ьюлеяствие ударных волн, которые возникают при захлопывании кавитационных пузырьков в пустотах, между волокнами. Диаметр волокон составляет 0,03-0,00 мкм Одновременно происходит процесс гидролиза тетраэтоксисилана с выделением полимерной кремневой кислоты. На третьем этапе воздействием ультразвука ускоряют процесс полимеризации кремневой кислоты вследствие чего происходит выделение каллоидной окиси кремния (SlOg), которая осаждае ся внутри прядей асбеста и производит их дополнительвую распушку. Кроме того она образует пленку с высокой адгезионной способностью. Лиаметр волокон составляет О, ООЗ-О, О1 мкм. ПродолжителЬ ность обработки асбеста составляет 4-7 мин в зависимости от частоты ульт развукового излучения. После высушивания при 4О-120 С волокна асбеста не 64 комкуются и при повторном затворении их водой легко дисперги1зуются без значительного водопоглсйценин, характерного для нербработанного асбеста. Адгезионный эффект тетраэтоксисилана определяют путем цементирования в 2-х латунных кольцах концов, обработанных в эмульсии волокон асбеста. После ЭТ0ГО на разрывной машине определяют усилие, необходимое для того, чтобы вырвать один из крниов. Прочность на выдергивание из цементного камня составляет; необработанного волокна асбеста 0,74-1,21, -обработанного известт1ым способом 1,83,17, обработанного предложенным способом 1,8-4,2. - В таблице приведены технологические 11араметры осуществления предложенного способа и показатели качества распушенного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ распушки асбестовых волокон | 1986 |

|

SU1397417A1 |

| Способ распушки асбеста | 1951 |

|

SU94574A1 |

| СПОСОБ РАСПУШКИ АСБЕСТА | 1966 |

|

SU188345A1 |

| Способ определения качества хризотил-асбеста | 1980 |

|

SU958973A1 |

| Способ изготовления древесно-волокнистого материала | 1980 |

|

SU910560A1 |

| Бетонная смесь и способ ее приготовления | 1978 |

|

SU718407A1 |

| Способ распушки асбеста | 1989 |

|

SU1620432A1 |

| Способ определения адгезионной активности асбестового волокна | 1983 |

|

SU1132230A1 |

| УСТРОЙСТВО для РАСПУШКИ АСБЕСТА | 1966 |

|

SU188346A1 |

| Способ изготовления строительного материала | 1977 |

|

SU659545A1 |

Соотн ош ен ие

1:3 1:6 1:3 1:6 1:4

1:3 асбест : вода

Количество тетраэтоксисилана, %

от массы асбеота

Про дол жител ъ ность распушки,

7

МВБ 0,01 0,008 Ъ.оое; о,ооэ о,ооз о,ооз 1,84 1,8,43,8 2,О4 4,16 4,15

Водопоглощение асбеста после

11 высушивания, % 12

Из таблицы видно, что увеличение частоты ультразвука с 17,5 до 23 кГц сокращает время распушки асбеста. Оптимальной; является частота 21,7 кГц, так как превышение границы приводит к разрушению части асбеста под воздействием ультразвука и он переходит в аморфное состояние. Увелргчение соотношения ас0,2 5 2,5

8 11

бест: вода повышает степень распушки асбеттовых волокон. Однако чрезмерное увеличение количества воды, например 1г 6, приводит к увеличению продолжительности распушки. Оттимальным соотношением является 1:4.

Увеличение количества тетраэтоксисилана положительно влияет на адгезию волокон к цементному камню, степень распушки и водопогпощение асбеста. Опти мальное количество тетраэтоксисилана 2,5% от массы асбеста. Увеличение количества тетраэтоксисипана замедляет процесс диспергирования асбеста вследст вие замедления процесса полимеризации кремневой кислоты. Таким образом, оптимальный режим обработки - частота 21,7 кГц, соотношение асбест: вода 1: 4 и содержание тетраэтоксисипана 2,5% от массы асбеста. При этом продолжительность распушки асбест ых волокон составляет 4 мин, диаметр - 0,003 мкм, адгезия волокон к цементному камню - 4,15 Н/м и водопоглощение асбеста после высушивания 9%. Изобретение может быть использовано при изготовлении асбестрцементных издел1й, при этом снизится расход цемен та на 10-15%, асбеста на 7-12%, воды на приготовление асбестовой суспензии в 2-3 раза, повысится прочность на сжа тие на 17-25% и растяжение на 44-56% Формула изобретения Способ распушки асбестовых волокон путем обработки их в водной среде тет раэтоксисиланом (C,,).i , отличающийся тем, что, с целью ускорения распушки асбестовых волокон, повышения степени распушки, их прочности и адгезии к цементному камню, опновр&менно с обработкой в водной среде тетраэтоксисиланом (С ).5t в количестве 0,2-5% от массы асбеста волокна подвергают ультразвуковым колебаниям с частотой 17,5-23 кГц при соотношении асбеста к воде, равном 1:3-1:6. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 94574, кл. С О4 В 31/О8, 1951. 2.Авторское свидетельство СССР по заявке № 2511610/29-33, кл, С О4 В 31/О8, 1977.

Авторы

Даты

1980-04-30—Публикация

1978-01-09—Подача