I

Изобретение относится к химии высокомолекулярных соединений, в частности к производству стереорегулярных синтетических -каучуков, которые используют в производстве шин, покрышек, резиновых шлангов, в обувной промышленности и др.

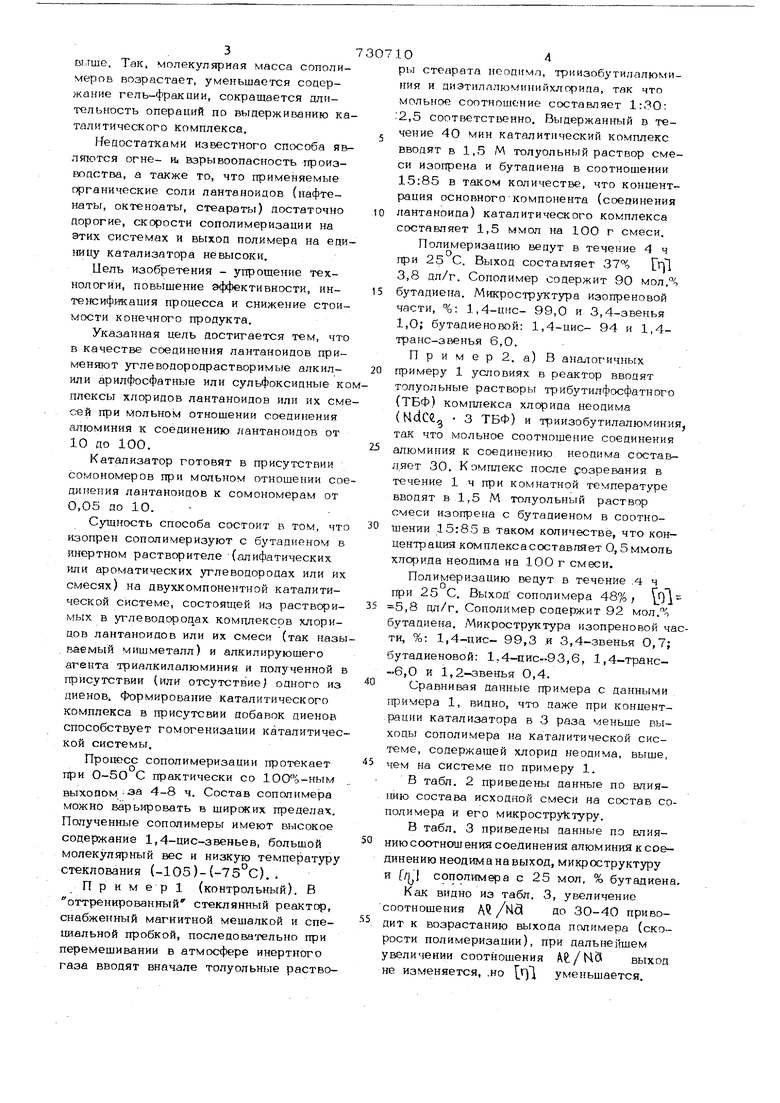

Известны способы получения полимеров полимеризацией или сополимеризацией друг с другом сотфяженных диeнов в.присутствии катализаторов, содержащих нафтенаты, стеараты 2-этилгексаноаты, бензоаты кобальта или никеля ГП ; ацетилацетонаты никеля 2 ; ацетилацетонаты кобальта JJ3 и хлорида Титана в сочетании с алюминийорганическими соединениями (см. табл.1).

Как видно из табл. 1, применение указанных катализаторов тфедполагает использование дорогих растворимых а углеводородах органических солей никеля и кобальта. Кроме того, недостаток известных способов заключается в том, что каталитический комплекс готовится в специальных условиях и требует значительных энергозатрат на обогрев или охлаждение. Дозироы и основного компонента катализатора сравнительно высоки (12 ммоль Ni(Co) на 100 г смеси мономеров). Это недопустимо, так как наличие даже следовых количеств катионов восьмой группы в каучуках резко снижает их стабильность при хранении и переработке. Кроме того, исп01гьзова10ние в качестве катализаторов соединений кобальта и никеля не позвапяет получать высокомолекулярные каучуки.

Наиболее близким к прецлагаемому является способ получения сополимера

15 сополимериза1шей изопрена с бутадиеном Б среде углеводородного растворителя в присутствии катализатора, состоящего из алюминийорганического соединения и соединения лантаноидов, а именно: нафтена20тов, октеноатов, ацетилацетонатов, стеараТов лантаноидов 5 ,

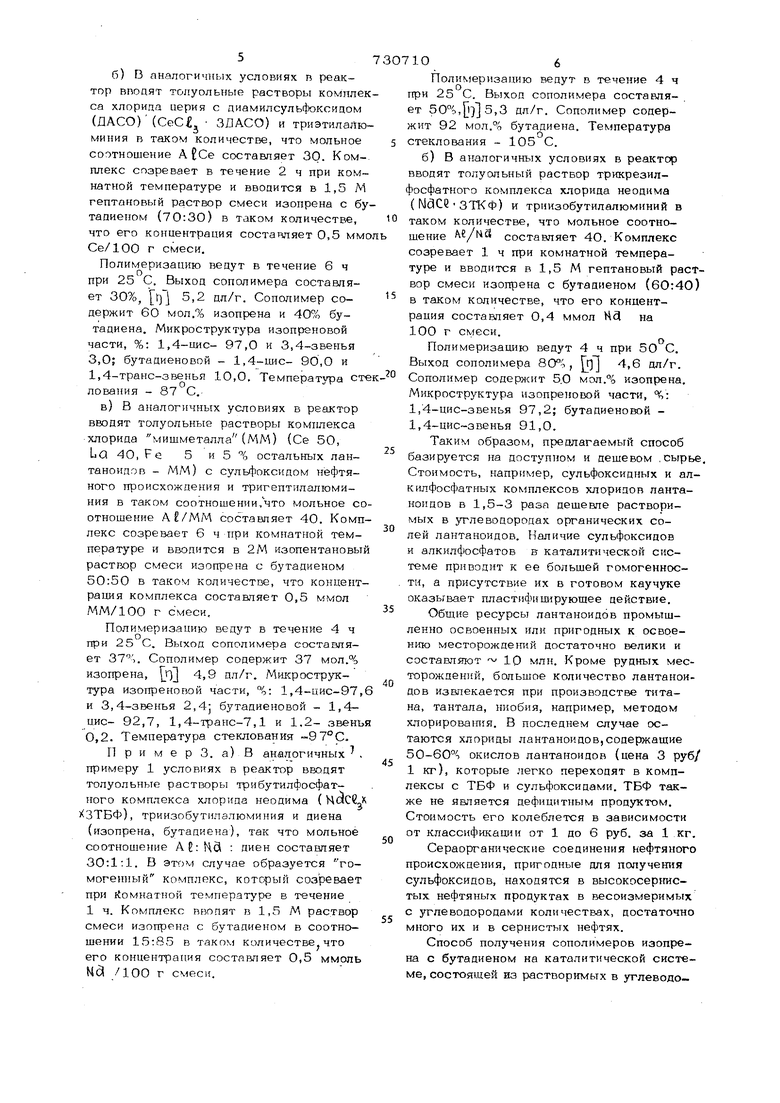

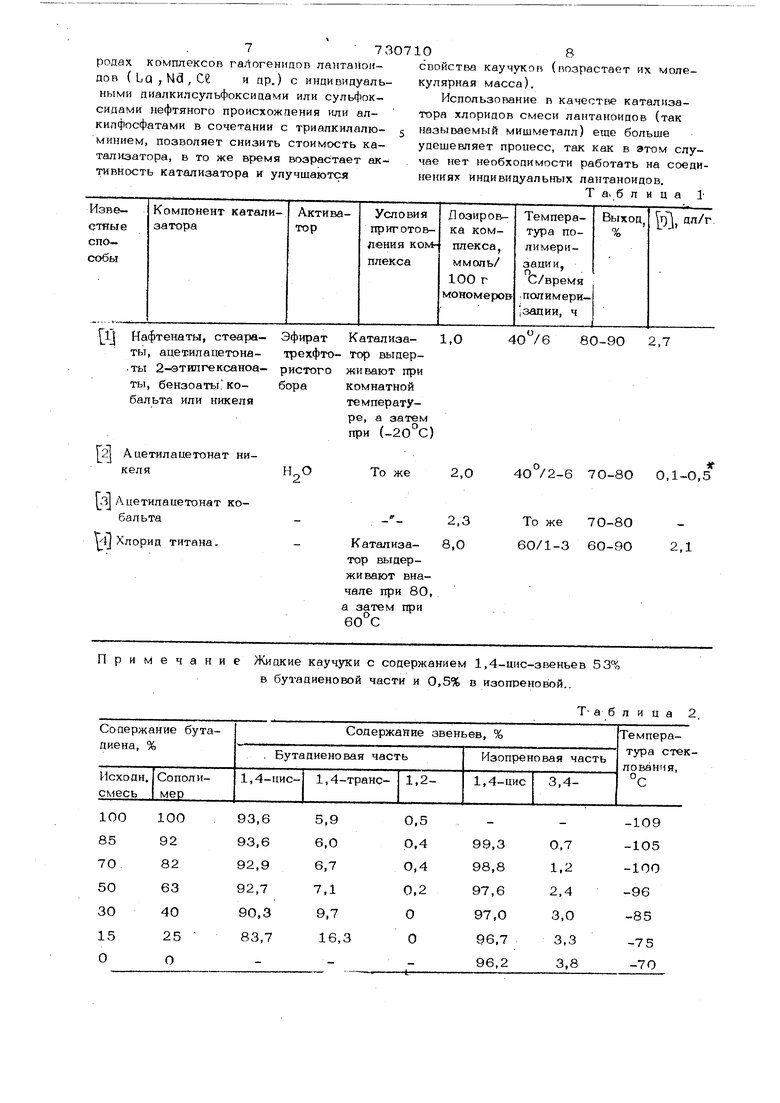

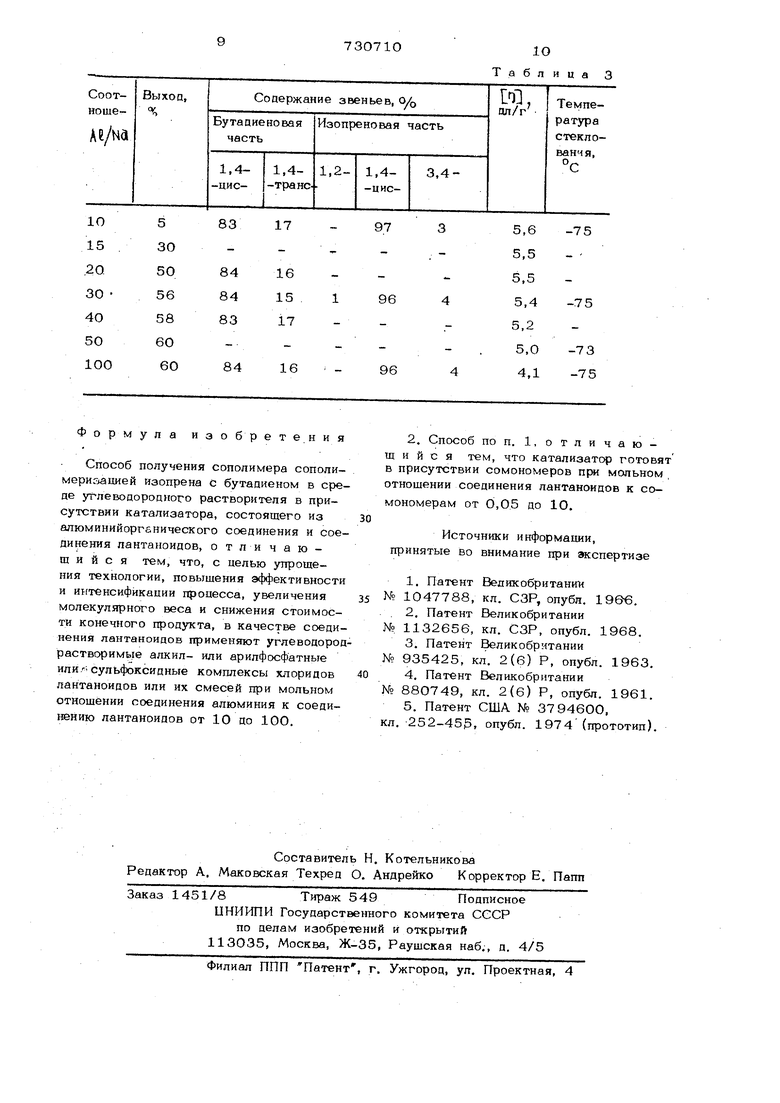

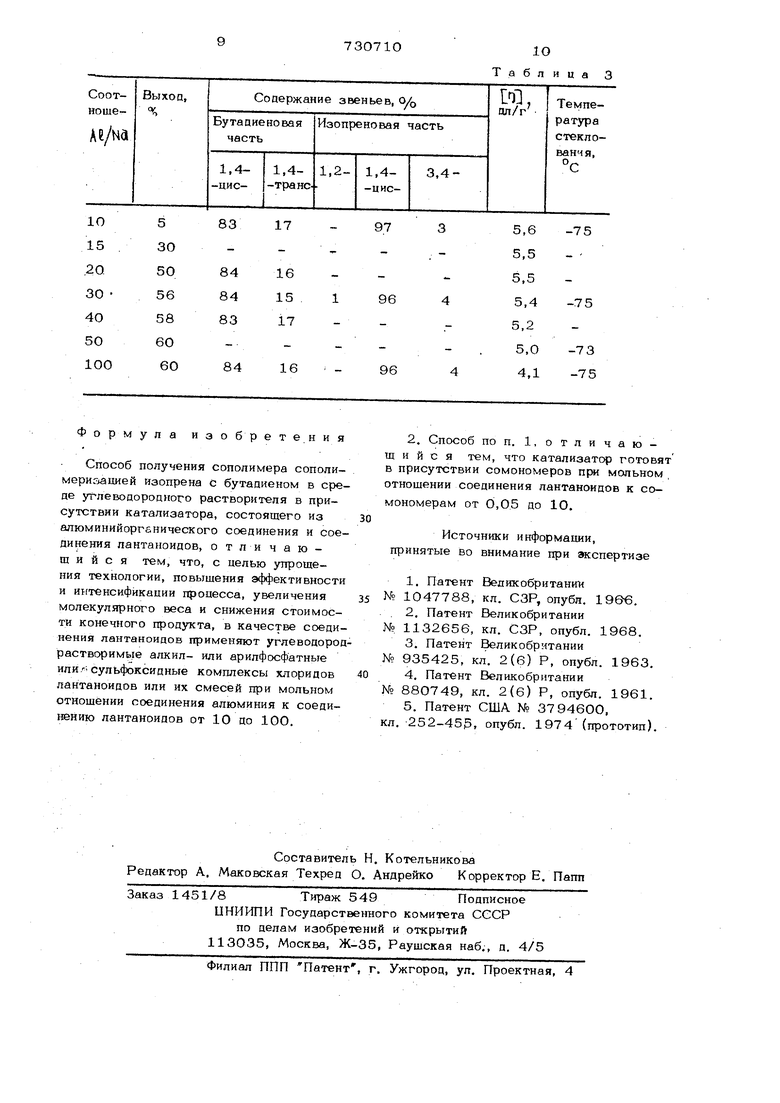

На этой каталитической системе устраняется ряд недостатков, отмеченных 3 илше. Так, молекулярная масса сополимеров возрастает, уменьшается содержание гель-фракции, сокращается длительность операций по выдерживанию ка талитического комплекса. Недостатками известного способа являются огне- и, взрывоопасность производства, а также то, что применяемые органические соли лантаноидов (нафтенаты, октеноаты, стеараты) достаточно дорогие, скорости сополимеризаиии на Этих системах и выход полимера на епи 1ицу катализатора невысоки. Цель изобретения - упрощение технологии, повышение эффективности, интенсификация процесса и снижение стоимости конечного продукта. Указанная цель достигается тем, что в качестве соединения лантаноидов применяют утлеводородрастворимые алкилили арилфосфатные или сульфоксидные к плексы хлоридов лантаноидов или их см сей при мольном отношении соединения штюминия к соединению лантаноидов от 10 до 100. Катализатор готовят в присутствии сомономеров при мольном отношении со динения лантаноидов к сомономерам от 0,05 до 1О. Сущность способа состоит в том, чт изопрен сополимеризуют с бутадиеном в инертном растворителе (алифатических или ароматических углеводородах или их смесях) на двухкомпонентной каталитической системе, состоящей из растворимых в углеводородах комплексов хлоридов лантаноидов или их смеси (так назы ваемый мишметалл) и алкилируюшего агента триалкилалюминия и полученной присутствии (или отсутствие; одного из диенов. Формирование каталитического комплекса в присутсвии добавок диенов способствует гомогенизации каталитичес кой системы. Процесс сополимеризации протекает при О-5О С практически со 100°о-ным выходом-за 4-8 ч. Состав сополимера можно варьировать в ширсжих щэеделах. Пвд ученные сополимеры имеют высокое содержание 1,4-цис-звеньев, большой молекулярный вес и низкую температуру стеклования (-105)-(-75°С). . Пример (контрольный). В оттренированный стеклянный реактф, снабженный магнитной мешалкой и специальной пробкой, последовательно при перемешивании в атмосфбфе инертного газа вводят вначале толуольные раство04ры ст гарата неодимл, триизобутилалюмнния и диэтилалюминийхлорида, так что мольное соотношение составляет 1:30: 2,5 соответственно. Выдержанный в течение 40 мин каталитический комплекс вводят в 1,5 М толуольный раствор смеси изопрена и бутадиена в соотношении 15:85 в таком количестве, что концентрация ОСНОВНОГОкомпонента (соединения лантаноида) каталитического комплекса составляет 1,5 ммол на 10О г смеси. Полимеризацию ведут в течение 4 ч при 25 С, Выход составляет 37% Гп 3,8 дл/г. Сополимер содержит 90 мол.% бутадиена. Микроструктура изопреновой части, %: 1,4-цис- 99,0 и 3,4-звенья 1)0; бутадиеновой: 1,4-цис- 94 и 1,4транс-звенья 6,0. П р и м е р 2. а) В aHajiorHHHbrx примеру 1 условиях в реактор вводят толуольные растворы трибутилфосфатного (ТБФ) комплекса хлорида неодима (ЫиС 3 ТБФ) и триизобутилалюминия, так что мольное соотношение соединения алюминия к соединению неодима составляет 30. Комплекс после розревания в течение 1 ч при комнатной температуре вводят в 1,5 М толуольный раствор смеси изопрена с бутадиеном в соотношении 15:85 в таком количестве, что концентрация комплекса составляет 0,5ммоль хлорида неодима на 10О г смеси. Полимеризацию ведут в течение .ч- ч при 25 С. Выход сополимера 48%; 0i 5,8 дл/г. Сополимер содержит 92 мол.% бутадиена. Микроструктура изопреновой части, %: 1,4-цис- 99,3 .и 3,4-звенья 0,7; бутадиеновой: 1,4-цис--93,6, 1,4-транс-6,0 и 1,2-звенья 0,4. Сравнивая данные примера с данными гфимера 1, видно, что даже при концент.рации катализатора в 3 раза меньше выходы сополимера на каталитической системе, содержащей хлорид неодима, выше, чем на Системе по примеру 1. В табл. 2 приведены данные по влиянию состава исходной смеси на состав сополимера и его микроструктуру. В табл. 3 приведены даннь е по влиянию соотношения соединения апюминия к соединению неодима на выход, микроструктуру и Г/к| сополимера с 25 мол, % бутадиена. Как видно из табл. 3, увеличение соотношения Д /Ыс1 до 30-40 приводит к возрастанию выхода полимера (скорости полимеризации), при дальнейшем увеличении соотношения А,/N9 выход не изменяется, .но Г| уменьшается. б) В аналогичных условиях п реактор впоаят топуольные растворы компле са хлорида церия с диамилсульфоксидом (ДАСО)( ЗЛАСО) и триэтилалю миния в таком количестве, что мольное соотношение А 2Се составляет 30. Комплекс созревает в течение 2 ч при ком натной температуре и ввоаится в 1,5 М гептановьгй раствор смеси изопрена с б тапиеном (70:30) в таком количестве, что его концентрация составляет 0,5 мм Се/100 г смеси. Полимеризацию ведут в течение 6 ч при 25 С. Выход сополимера составляет 30%, rf 5,2 цл/г. Сополимер содержит 60 мол.% изопрена и 40% бутадиена. Микроструктура изопреновой части, %: 1,4-цис- 97,0 и 3,4-звенья 3,0; бутадиеновой - 1,4-цис- 90,0 и 1,4-транс-звенья 10,0. Температура ст лования - 87 С. в) В аналогичных условиях в реактор вводят толуольные растворы комплекса хлорида мишметалла (мм) (Се 50, La 40, Fe 5 и 5 % остальных лантаноидов - ММ) с сульфоксидом нефтяного происхождения и тригептилапюминия в таком соотношении,что мольное с отношение А2/ММ составляет 40. Комп лекс созревает 6 ч при комнатной температуре и вводится в 2М изопентановы растгюр смеси изопрена с бутадиеном 50:50 в таком количестве, что концент ра1шя комплекса составляет 0,5 ммол .ММ/100 г смеси. Полимеризацию ведут в течение 4 ч при 25 С. Выход сополимера составляет 37%. Сополимер содержит 37 мол.% изопрена, r)J 4,9 дл/г. Микроструктура изопреновой части, %: 1,4-цис-97 и 3,4-звенья 2,4; бутадиеновой - 1,4цис- 92,7, 1,4-транс-7,1 и 1,2- звен О,2. Температура стеклования -97°С. П р и м е р 3. а) В аналогичных примеру 1 условиях в реактор вво.дят толуольные растворы трибутилфосфатного комплекса хлорида неодима ( НстСв ЗТБФ), триизобутилалюминия и диена (изопрена, бутадиена), так что мольное соотношение А2:Нд : диен составляет 30:1:1. В этом случае образуется гомоген} Ый комплекс, который созревает при Комнатной температуре в течение 1 ч. Комплекс вводят в 1,5 М раствор смеси изопрена с бутадиеном в соотношении 15:85 в таком количестве что его концентрация составляет 0,5 ммоль Md /100 г смеси. Поли еризацию ведут в течение 4 ч при 25 С. Выход сополимера состаЕШяет 50%,,3 дл/г. Сополимер содержит 92 мол.% бутадиена. Температура стеклования - 105 С. б) В аналогичных условиях в реактор вводят толуольный раствор трикрезилосфатного комплекса хлорида неодима (МЙСбЗТКФ) и триизобутилалюминий в таком количестве, что мольное соотношение А6/нЗ составляет 4О. Комплекс созревает 1 ч при комнатной температуре и вводится в 1,5 М гептановый раствор смеси изопрена с бутацненом (60:40) в таком количестве, что его концентрация составляет 0,4 ммол Hoi на 100 г смеси. Полимеризацию ведут 4 ч при 50 С. Выход сополимера 80°ь , г 4,6 дл/г. Сополимер содернсит 5.0 мол.% изопрена. Микроструктура изопреновой части, %: 1,4-цис-звенья 97,2; бутадиеновой 1,4-цис звенья 91,0. Таким образом, предлагаемый способ базируется на доступном и дешевом .сырье, Стоимость, например, сульфоксидных и алк тфосфатных комплексов хлоридов лантаноидов в 1,5-3 раза дешевле растворимых в углеводородах органических солей лантаноидов. Наличие сульфоксидов и алкилфосфатов в каталитической системе приводит к ее большей гомогенности, а присутствие их в готовом каучуке оказывает пластифицирующее действие. Общие ресурсы лантаноидов промышленно освоенных или пригодных к освоению месторождеьшй достаточно велики и составляют 10 млн. Кроме рудных месторождений, большое количество лантаноидов извлекается при производстве титана, тантала, ниобия, например, методом хлорировашш. В последнем случае остаются хлориды лантаноидов,содержащие 50-60% окислов лантаноидов (цена 3 руб/ 1 кг), которые легко переходят в комплексы с ТБФ и сульфоксидами. ТБФ также не является дефицитным продуктом. Стоимость его колеблется в зависимости от классификации от 1 до 6 руб. за 1 .кг. Сераорганические соединения нефтяного происхождения, пригодные для папучет1Я сульфоксицов, находятся в высокосернмстых нефтяных продуктах в несоизмеримых с углеводородами количествах, достаточно много их и в сернистых нефтях. Способ получения сополимеров изопрена с бутадиеном на каталитической системе, состоящей из растворимых в утлеводо-

77307

родах комплексов галогеннцов лантаНоидов ( LQ ; Nci , С и др.) с инцивидуальнымн диалкилсульфоксидами или сульфоксидами нефтяного происхождения или алкипфосфатами в сочетании с триалкилалю- 5 минием, позволяет снизить стоимость катализатора, в то же время возрастает активность катализатора и улучшаютс я

108

свойства каучуков (возрастает их молекулярная масса).

Использование в качестве катализатора хлоридов смеси лантаноидов (так называемый мишметалл) еще больше удешевляет процесс, так как в этом случае нет необходимости работать на соединениях индивидуальных лантаноидов.

Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2157819C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИДИЕНОВ | 2012 |

|

RU2500689C9 |

| ИЗОПРЕНОВЫЙ КАУЧУК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2374271C1 |

| Способ получения каталитического комплекса и цис-1,4-полиизопрен, полученный с использованием этого каталитического комплекса | 2017 |

|

RU2668977C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС БОРГИДРИДА ЛАНТАНОИДА, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ЭТОТ КОМПЛЕКС, СПОСОБ ПОЛИМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ И СОПОЛИМЕР ЭТИЛЕНА С БУТАДИЕНОМ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2437891C2 |

lj Нафтенаты, стеараЭфират Катализа- 1,0 трехфто- Tt выцерты, ацет.илацетона.ты 2-этилгексаноаристого живают при ты, бензоаты. коборакомнатнойбальта или никеля Г21 Ацетилацетонат никеля Ацетилацетонат кобальта4j Хлорид титана. Примечание

40 /6 80-90 2,7

температуре, а затем при (-20°С) Катализатор выдерживают вначале при 80 а затем при 60°С Жидкие каучуки с содержанием 1,4-цис-звеньев 53% в бутадиеновой части и 0,5% в изопреношй.. О°/2-б 70-80 0,1-О,5 То же 70-80 60/1-3 60-902,1 Т- а б л и ц а 2

73О710

Формула изобретения

Способ получения сополимера сополимериэацией изопрена с бутадиеном в среае углеводоропного растворителя в присутствии катализатора, состоящего из алюминийоргонического соединения и соединения лантаноидов, отличающийся тем, что, с целью упрощения технологии, повышения эффективности и иктенсифйкации процесса, увеличения молекул$фного веса и снижения стоимости конечного продукта, в качестве соединения лантаноидов применяют углеводородрастворимые алкил- или арилфосфатные или.Сульфоксидные комплексы хлоридов лантаноидов или их смесей при мольном отношении соединения алюминия к соединению лантаноидов от 10 до 100.

10 Таблица 3

Источники информации, принятые во внимание при экспертизе

№ 1047788, кл. СЭР, опубл. 19&6.

№ 1132656, кл. СЗР, опубл. 1968.

№ 935425, кл. 2(6) Р, опубл. 1963.

№ 880749, кл. 2 (б) Р, опубл. 1961.

кл. 252-45Э, опубл. 1974(прототип).

Авторы

Даты

1980-04-30—Публикация

1977-03-28—Подача