Изобретение относится к области получения синтетического каучука и может быть использовано в нефтехимической промышленности.

Известен способ получения цис-1,4-полиизопрена [патент RU 2091400, кл. C08F 136/08, C08F2/38 опубл. 20.09.1997] полимеризацией изопрена в углеводородном алифатическом растворителе в присутствии катализатора, представляющего собой комплекс, включающий триизобутилалюминий или диизобутилалюминийгидрид, хлорсодержащее координационное соединение лантаноида, имеющего атомный номер от 57 до 60, с органическим лигандом и сопряженный диен, причем в раствор изопрена в алифатическом растворителе, подаваемый на полимеризацию, кроме катализатора вводят дополнительно триизобутилалюминий или диизобутилалюминийгидрид при мольном его отношении к соединению лантаноида от 1:1 до 30:1, в качестве органического лиганда используют спирт или трибутилфосфат, а в качестве сопряженного диена - пиперилен.

Недостатком способа является невысокое содержание цис-1,4-звеньев в получаемом полимере (97,5÷98,5%), низкая прочность сырых резиновых смесей по сравнению с натуральным каучуком, сложность обеспечения молекулярной массы цис-1,4-полизопрена в пределах заданных значений, т.к. часть регулятора расходуется на дезактивацию примесей, поступающих с используемым сырьем (мономером и растворителем), а так же высокий расход алюморганических соединений (мольное соотношение лантаноид : алюмоорганическое соединение до 1:40), что способствует удорожанию себестоимости получаемого продукта.

Наиболее близким по технической сущности является способ получения цис-1,4-полиизопрена [патент RU 2539655, кл. C08F 136/08, C08F 36/08, опубл. 20.01.2015], где в качестве каталитического комплекса используется смесь триизобутилалюминия с диизобутилалюминийгидридом (А) в толуоле, содержащей пиперилен (В), с водно-спиртовым сольватом хлорида лантаноида (С) при мольном соотношении А:В:С, равном (12÷15):(1÷2):1. В качестве спиртового сольвата лантаноида могут использоваться водно-спиртовые сольваты хлорида неодима или смеси водно-спиртовых сольватов хлоридов неодима и празеодима.

Недостатком данного способа является высокое содержание 3,4-звеньев в микроструктуре полимера (1,6÷2,2%). 3,4-звенья представляют собой структурную неоднородность в макромолекуле цис-1,4 полиизопрена, которая снижает способность полимера к кристаллизации в условиях деформации и ухудшает физико-механические характеристики вулканизатов на его основе. Влияние структурных неоднородностей проявляется и в низкой прочности сырых резиновых смесей, по сравнению со смесями на базе натурального каучука.

Цель изобретения - получение цис-1,4-полиизопрена с пониженным содержанием 3,4-звеньев, повышенной прочностью сырых резиновых смесей, повышенной прочностью вулканизатов.

Поставленная цель достигается тем, что каталитический комплекс, используемый в процессе полимеризация изопрена, готовится взаимодействием смеси толуольных растворов триизобутилалюминия и

диизобутилалюминийгидрида (А), пиперилена (В) с водно-спиртовым сольватом хлорида гадолиния (С) при мольном соотношении А:В:С равном (15÷25):(2÷3):1, прибавлением сольвата гадолиния (С) к предварительно охлажденной до -(15÷5)°С смеси алюмоорганических соединений с пипериленом (А+В). Прибавление компонентов катализатора в указанном порядке позволяет вести приготовление высокоактивного катализатора при температуре от -15°С до -5°С с высокой скоростью без локальных перегревов реакционной массы из-за значительно большего количества охлажденного раствора смеси алюмоорганических соединений (А) с пипериленом (В) относительно вводимого количества сольвата хлорида гадолиния (С).

Для приготовления катализатора используется водно-спиртовый сольват хлорида гадолиния общей формулы GdCl3⋅pROH⋅fH2O, где р=2,2÷2,9, f=0,5÷l,5, ROH-изопропанол в виде суспензий с концентрацией по Gd 5÷20% в толуоле, или во фракции жидких парафинов с температурой кипения 220÷250°С, или в смеси указанной фракции жидких парафинов с толуолом.

После смешения компонентов катализатора реакционная смесь выдерживается при температуре 10÷50°С не менее 10 часов при температуре 10÷50°С.

Полимеризация изопрена в растворе изопентана или смеси изопентана с изоамиленами проводится непрерывным способом в батарее полимеризаторов при концентрации изопрена в растворе 12÷17%, температуре раствора, поступающего на полимеризацию, от минус 5°С до плюс 5°С, подачей катализатора в количестве, обеспечивающем температуру полимеризата в пределах от 8°С до 60°С и конверсию изопрена 60÷90%, после достижения которой, проводится дезактивация каталитического комплекса водой, стабилизация полимера введением антиоксиданта аминного или фенольного типа в углеводородном растворе и выделение 1,4-цис-полиизопрена методом водной дегазации и сушки.

Сущность заявляемого технического решения заключается в том, что полиизопрен, в процессе получения которого используется каталитический комплекс на основе гадолиния, имеет в своей микроструктуре меньшее содержание 3,4-звеньев, чем полиизопрен, полученный с использованием каталитического комплекса на основе неодима. Пониженное содержание 3,4-звеньев в полиизопрене приводит к увеличению когезионной прочности сырых резиновых смесей, повышению прочности вулканизатов на основе полиизопрена. Кроме того, применение более дешевого хлорида гадолиния, по сравнению с хлоридом неодима, снижает затраты на производство каталитического комплекса.

Заявляемый способ реализуется следующим образом.

Пример 1. Для приготовления каталитического комплекса с использованием суспензии водно-спиртового сольвата хлорида гадолиния, в реактор, снабженный перемешивающим устройством и рубашкой, вводят смесь ТИБА (1008,4 кг или 5,093 кмоль), ДИБАГ (36,2 кг или 0,254 кмоль) и 7660 кг толуола. Концентрация смеси ТИБА и ДИБАГ в толуоле составляет 0,5 моль/л, а мольное соотношение ТИБА : ДИБАГ в смеси равно 1:0,05. В смесь ДИБАГ и ТИБА (А, сумма молей алюминийорганических соединений 5,347 кмоль) в толуоле вводят 36,3 кг пиперилена (В, 0,534 кмоль). Раствор реагентов в толуоле охлаждают до температуры минус 10°С и далее в реактор при перемешивании вводят 419 кг суспензии спиртово-водного сольвата хлорида гадолиния (С, 0,267 кмоль) во фракции жидких парафинов с температурой кипения 220÷250°С. Для приготовления каталитического комплекса применяют суспензию водно-спиртового сольвата хлорида гадолиния с концентрацией по Gd 10% мас. во фракции жидких парафинов с температурой кипения 220÷250°С. Водно-спиртовой сольват имеет состав GdCl3⋅2,7ROH⋅0,8Н2О.

Скорость ввода суспензии водно-спиртового сольвата хлорида гадолиния поддерживают такой, чтобы обеспечить температуру реакционной смеси не более минус 8°С. Мольное соотношение компонентов А:В:С составляет 20:2:1. Далее температуру реакционной смеси постепенно повышают до 22°С и при данной температуре выдерживают в течение 24 часов с получением каталитического комплекса.

Процесс получения цис-1,4-полиизопрена проводят параллельно в двух батареях полимеризаторов, содержащих четыре полимеризатора в каждом. Объем каждого полимеризатора 16 м3. Для полимеризации подают изопрен (6,03 т/час) и смесь изопентана и изоамиленов (30,97 т/час), концентрация изопрена в растворе равна 16,3% мас. В полученный раствор изопрена вводят 6,0 нм3/час газообразного водорода и 1,17 кг/час смеси диизобутилалюминийгидрида и триизобутилалюминия в растворе толуола. Расход газообразного водорода составляет 1,0 нм3 в пересчете на 1 т изопрена. Температура раствора изопрена, подаваемого на полимеризацию, минус 1°С. Далее реакционную смесь дезактивируют и отмывают водой, стабилизируют антиоксидантом аминного или фенольного типа. Цис-1,4-полиизопрен выделяют методом водной дегазации и сушат.

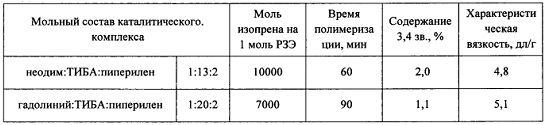

В примере 1 и в таблице 1 указаны рецептурный диапазон состава катализатора и параметры процесса приготовления каталитического комплекса, в пределах которых каталитический комплекс характеризуется высокой активностью и оптимальным расходом компонентов на его приготовление.

В результате получают 4,1 т/ч целевого продукта с вязкостью по Муни 75÷79 ед. с содержанием цис-3,4 звеньев на уровне 1,0%, с когезионной прочностью сырой наполненной резиновой смеси по методике ASTM 3403 на уровне 1 МПа, с прочностью вулканизатов по методике ASTM 3403 на уровне 29 МПа.

Сравнительный анализ качества целевого продукта, полученного заявляемым способом и по способу, изложенному в наиболее близком аналоге (с использованием каталитического комплекса на основе водно-спиртового сольвата хлорида неодима), по результатам двух опытов представлен ниже.

Таблица 2 - Свойства полимеров, полученных на неодимовом и гадолиниевом катализаторах

Таблица 3 - Свойства сырых резиновых смесей по ASTM 3403 на основе цис-1,4-полиизопренов, полученных с применением неодимового и гадолиниевого катализатора

Таблица 4 - Свойства вулканизатов на основе цис-1,4-полиизопренов, полученных с применением неодимового и гадолиниевого катализаторов, по методике ASTMD 3403

Анализ результатов, приведенных в таблицах 2÷4 показал, что полиизопрен, полученный с использованием гадолиниевого каталитического комплекса, отличается от полиизопрена, полученного с использованием неодимового каталитического комплекса, меньшим содержанием 3,4 звеньев (в 2 раза); большим значением когезионной прочности сырых резиновых смесей (в два раза), большим значением условной прочности при растяжении вулканизатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2013 |

|

RU2539655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАНТАНОИДНОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА И ЦИС-1,4-ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ НА ЭТОМ КАТАЛИЗАТОРЕ | 2019 |

|

RU2693474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 2018 |

|

RU2684280C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2061546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| ИЗОПРЕНОВЫЙ КАУЧУК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2374271C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВЫХ СОЛЬВАТОВ ХЛОРИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2438981C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1979 |

|

RU2091400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2007 |

|

RU2361888C1 |

Изобретение относится к области получения синтетического каучука и может быть использовано в нефтехимической промышленности. Описан способ получения каталитического комплекса, используемого в процессе полимеризации изопрена, включающий взаимодействие смеси толуольных растворов триизобутилалюминия и диизобутилалюминийгидрида (А), пиперилена (В) с хлоридом лантаноида (С), прибавлением хлорида лантаноида (С) к предварительно охлажденной до -(15÷5)°С смеси алюмоорганических соединений с пипериленом (А+В), выдерживанием реакционной смеси при температуре 10÷50°С не менее 10 ч, причем в качестве хлорида лантоноида используют хлорид гадолиния, в мольном соотношении А:В:С, равном (15÷25):(2÷3):1. Цис-1,4-полиизопрен с пониженным содержанием 3,4-цис-звеньев получают с применением каталитического комплекса, полученного указанным спсобом. Технический результат - получение цис-1,4-полиизопрена с пониженным содержанием 3,4-звеньев, повышенной прочностью сырых резиновых смесей, повышенной прочностью вулканизатов. 2 н. и 1 з.п. ф-лы, 4 табл., 1 пр.

1. Способ получения каталитического комплекса, используемого в процессе полимеризации изопрена, включающий взаимодействие смеси толуольных растворов триизобутилалюминия и диизобутилалюминийгидрида (А), пиперилена (В) с хлоридом лантаноида (С), прибавлением хлорида лантаноида (С) к предварительно охлажденной до -(15÷5)°С смеси алюмоорганических соединений с пипериленом (А+В), выдерживанием реакционной смеси при температуре 10÷50°С не менее 10 ч, отличающийся тем, что в качестве хлорида лантоноида используют хлорид гадолиния, в мольном соотношении А:В:С, равном (15÷25):(2÷3):1.

2. Способ получения каталитического комплекса по п. 1 отличающийся тем, что хлорид гадолиния используется в виде суспензии водно-спиртового сольвата хлорида гадолиния с концентрацией по гадолинию 5÷20 мас.% в толуоле, или во фракции жидких парафинов с температурой кипения 220÷250°С, или в смеси указанной фракции жидких парафинов с толуолом.

3. Цис-1,4-полиизопрен, полученный с применением каталитического комплекса, полученного по способу п. 1, отличающийся пониженным содержанием 3,4-цис-звеньев.

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2013 |

|

RU2539655C1 |

| Левковская Е.И., Васильев В.А., Бубнова С.В., Цыпкина И.М | |||

| Физико-механические характеристики полиизопрена, полученного с катализатором на основе сольвата хлорида гадолиния | |||

| Каучук и Резина | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1979 |

|

RU2091400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| CN 101475652 A, 08.07.2009 | |||

| WO 2013101861 A1, 04.07.2013. | |||

Авторы

Даты

2018-10-05—Публикация

2017-12-13—Подача