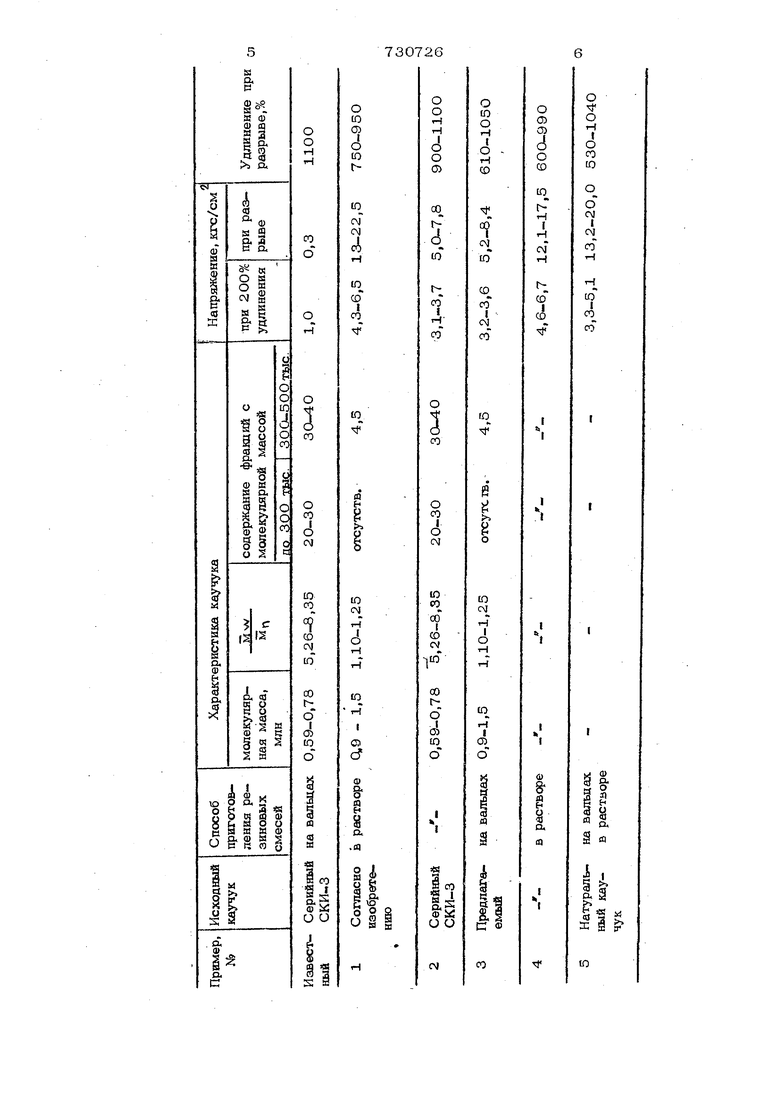

Изобретение относится к производству резиновых изделий на основе немодифвдирсванного синтетического изопренового каучука (СКИ), Наиболее эффективно использование предлагаемой резиновой смеси при изготовлении таких изделий, где когезионная тфочность невулканизирован- ных резиновых смесей на основе СКИ яв ляется важным фактором предотвращения брака в npoiecce конфекции, например при изготовлении камер, крупногабаритны шин, некоторых типов рукавов и других специальных изделий. Когезионк;дя прочность синтетических изопреновых каучуков значительно мень-ше, чем натурального) каучука (НК), В отличие от НК, когезионная прочность не вулканизованных резиновых смесей, приготовленных на основе СКИ в традиционном смесительном оборудовании, еще меньше, чем исходного ненаполненного каучука, вследствие чего при последующем получении резиновых заготовок на калагздрах, сборнь1х станках и т.п. могут возникать дефекты: складки, трещины, обрывы и др. Повышение когезионной прочности известных резиновых ск1есей на основе СКИ основано на модификации или частичном структурировании цепей полиизопрена веществами, содержащими функциональные группы. Известны резиновые смеси с повьпийнной когезионной прочностъю, полученные путем прививки к макромолекуле полииаоцрена 0,1-0,3% карбокстшлшх imu спол. ноэфир 1ых групп путем частичного структурирования полиизопрегщ пос1-1едством нитрозосоединений, или введекиом в смесь полиэтилена высокой плотностн Щ . Приготовление таких смесей и прививку у1сазанных функциональных групп осуществляют при высоких температурах и давлениях, а эффективная молификация нитросоединениями требует npHNfeHeHHH только высокоактивного технического yi лерода для того, чтобы в с.ч;есителе развивалась температура, достаточная для протекания реакций модифицирования. Это в свою очередь увеличивает возможность подвушсанизации (скорчинг) резин. Наиболее близким жляется приготовле ниерезин вых смесей в растворе 2 , Недостаток смеси - низкая когезион ная прочность резиновых изделий на осн«зЕе синтетических изопреновых Kayiyков. Цель изобретэния - повышение когезишной прочности резиновой смеси на основе раствора немодифицированного кау чука до уровня ког-езионной прочности ре зиновых смесей из НК. Цель достигается тем, что резиновую смесь гстошт на основе раствора 1,4нцис-полиизопрена (типа СКИ-3) с коэф фвциентом молекулярно-массового распре деления 1,10-1,25, содержащего 98-95 фракций с молекулярной массой 0,9 0 1,5 млн и 2-5% фракций с моле сулярной массой ЗОО-5ОО тыс, при следующем со отношении компонентов, масс.ч,: 154-цис-полиизопрен100 Наполнитель45-6О Пластификатор3-4 Вулканизирующий агент2-3 Молекулярные параметры полиизопрен обеспечиваются при суммарном содержан микропримесей в полимеризационной ши те не бсиее 2x10 масс.%, а аякенов - не более 0,2, масс.%. Прим е р 1. К приготовленной в шаровой мельнице дисперсии в 87 г бензола 9,5 г ингредиентов {масс.ч, на 100 Масс.ч. .каучуша) Сера2,5 Сантокюр0,8 Альтакс.0,2 Цинковые белила3,0 Стеарин тезсшгческий1,О Рубракс2,0 Канифоль1,0 Технический углерод ПМ-5О ЗО,О Технический углерод ДГ-10О 15,0 Неозон Д1,0 N -фенил- Н - изопропип-п-фенилендиамин 1,0 добавляют в инертной атмосфере раствор 16 г полиизопрена, синтетизированного с применением продуктов высокой чистоты в 297 г бензола. Образовавшуюся после 30-8О-ТИ мин перемещ1шания однородную л идкость порциями подают на внутреннюю стенку ротора центрифуга, вращаюшегося со скоростью 10 00-, 2000 об/мин. Испаряющийся при этом растворитель конденсируют в охлаждаемой ловушке, в резиновую смесь, отложивщуюся на пов хности ротора в виде пленки толщиной мм сушат при комнатной температуре в вакууме, вырубают из нее образцы и испытъш ают их когезионную прочность, П р и м е р 2, Отличается от приме ра 1 тем, что вместо раствора полиизопрена, синтезированного из чистых продуктов, в шаровую мельницу загружают раствор серийного каучука , Примерз. Отличается от примера 1 тем, что резиновую смесь готовят не в растворе, а на лабораторных смесительных вальцах. П р и м е р 4, Отличается от примера 1 тем, что, вместо 30 масс.ч. технического углерода ПМ-50 и 15 масс.ч. технического углерода ДГ-ЮО в раствор попиизопрена вводят б О масс.ч. технического уллерода ПМ.75, а довирс«ка стеарина и рубракса увеличены, соответственно до 1,5 и 3,5 масс.ч. П р и м е р 5, Отличается от примеров 1 и 3 тем, что вместо синтетического полиизопрена применяют натуральный саучук. Результаты испытаний образце невулканизованных резиновых смесей, приготовленных согласно зжазаншлм вьпие примерам, сведены в тайхвде Как видно из приведенных данных, в предлапаемой резннсжой смеси на основе немодифицированного 1,4-цис попиизопре на по сравнению с известными резиновыми смесями, пригогговленными на основе серийного СКИ-3 на валедах, практически исключен брак в процессе конфекции таких изделий, как крупногабаритные шины, камеры и др. благодаря увеличению когезионной прочности йевулканизованных резиновых смесей на основе синтетического изопренового каучука без какой-либо модификации или частичного етруктурирсвания его . Из смесей ва основе изопреновых каучуков когезионнопрочные резиновые заготовки могут быть изготовлены методами литья без примеHefflBM громоздкого оборудования для приготовления смесей и заготовок. Формула изобретения Резиновая смесь на основе раствора синтетического каучука, включающая на268попнитель, пластификатор и вулканизующий агент, отличающаяся тем, что, с целью повышения когезионной прочности резиновой смеси, в качестве каучука смесь содержит 1,4 ис-попиизопрен с коэффициентом молекулярно массового распределения 1,10-1,25, содержащий 98-95% фракции с мопекупяриой массой 0,90-1,5 млн и 2-5% фракции с молекулярной массой 30050О тыс. при следующем соотнсгчеиип компонентов, масс.ч.: 1,4-цис-полиизопрен100 Наполнитель45-60 Пластификатор3-4 Вулканизующий агент2-3 Источники информации, принятые во внимание при экспертизе 1.Каучук и резина, 1969, N 2, с. 11. 2.Патент Ащ-лии N 1077445, л.. С 3 Р, опублик. 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойногоМАТЕРиАлА | 1979 |

|

SU840057A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU765301A1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU939471A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 1992 |

|

RU2067983C1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1043152A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ КАРКАСНО-БРЕКЕРНЫХ РЕЗИН | 2002 |

|

RU2218366C2 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU834012A1 |

| Вулканизуемая резиновая смесь на основе диенового каучука | 1979 |

|

SU857173A1 |

| Резиновая смесь | 1990 |

|

SU1730102A1 |

Авторы

Даты

1980-04-30—Публикация

1972-06-13—Подача