I

Изобретение относится к металлургии, в частности к изысканию графитизированных сталей с повышенными упругопластическими свойствами и износостойкостью. Сталь предназначена для изготовелния дат алей к металлическим агрегатам, работающим в условиях трения при высоких удельных нагрузках без или при недостаточной смазке, в том числе тормозных барабанов, зубчатых колес и поршней.

Наиболее близкой к предлагаемой является графитиз1фованная сталь, содержащая, вес. %:

Углерод

0,9-1,4

Кремний 0,9-1,3

Марганец 0,4-0,6 0,6-15

Медь

Железо

и неизбежные

Остальное

примеси

Жидкотекучесть HSBecTiiovt стали при 152О С по кокильной пробе 11213О MMtll.

Недостатками известной стали $гвляют- ся невысокая технологичность, склонность к анизотропии структуры по сечению отливок и образованию перлитной металлической основы в пропессе отжига, что снижает ее упруго-пластические свойства.

Цель изобретения - повышение тех1юлогических и утгоуго-пластических свойств стали.

Цель достигается тем, что предлагаемая графитизироваьшая сталь дополш1тельно содержит кальпий, сурьму и редкоземельные металлы при следующем соотношении; компонентов, вес. %;

1,2-1,4

Углерсй 0,9-1,3 Кремний 0,3-0,7 Марганец 0,3-1,5 Медь 0,1-О,9 Сурьма О,О1-0,25 Кальций РедкоземельО,О05-0,О5 ные металлы

Остальное Железо

Примеси

Сера ® более 0,03

ФосфорНе более 0,05

ХромНе более 0,20

Предлагаемое соотношении основных компонентЪв в стали позволяет получать отливки с ферритаой феррито-перпитной, . перлитной, аустешггной, мартенситноЯ и сорбитной структурами, используя процес отжига, нормализашш, закалки и отпуска Химические составы известной и предлагаемой сталей приведены в табл,1.

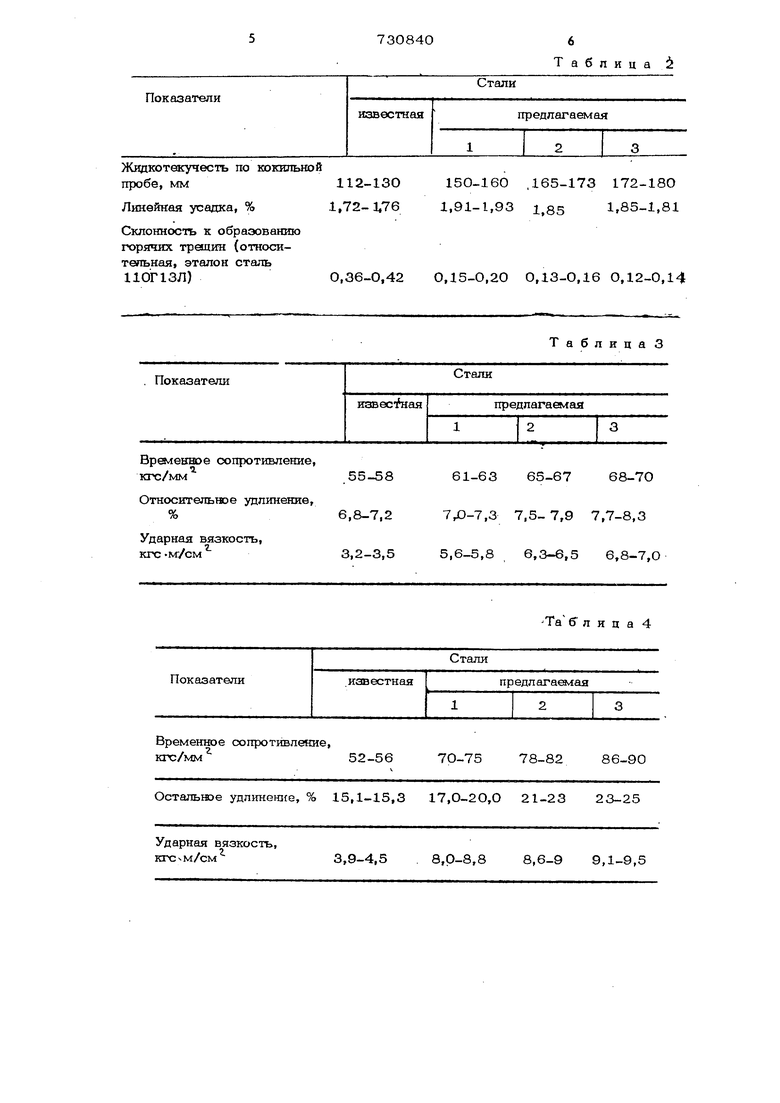

В табл.2 приведены литейные свойств сталей, В табл.3 - их фиэико-меха1шческие свойства в литом состоянии.

6 табл. 4 - физико-механические свойства сталей в термообработашюм состоянии.

Графитизирующий отжиг осуществлдют в следукядем режиме: нагрев до 950 С в течение 7-8 ч, вьщержка при этой температуре 8-10 ч, бьютпое охлаждение за 1,5 ч до 74О-72О С, вьщержка при этой температуре в течение 5-7 ч.

и медленное охлаждение образцов и отливок до 600-660 С вместе с печью с последующим охлаждением их на спокойном воздухе.

Предлагаемая сталь технологична и не взаимодействует с матер иалом литейной формы. Вьгсокие литейные свойства позволяют отливать фасонные отливки с толщиной стенок 5-60 мм.

Износоустойчивость стали повышается с увеличенив 4 содержания в струткуре зернистого перлита и твердости стали. Твердость стали после графитизирующего отжига 145-185 НВ. После нормализаци она повышается до 280-360 НВ.

Испытания показьгеают, что предлагаемая сталь после графитизируюшего отжига хорошо обрабатывается резанием. Отливки из такой стали обрабатьгаают мннералокерамическими резцами при скорости резания 130-260 м/ мин. От носитепьная обрабатьгоаемосчъ резанием , стали с твердостью 16О-17О НВ вьппе, чем известной стали.

Таблица 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Графитизированная сталь | 1978 |

|

SU730870A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2439193C1 |

| Чугун | 1987 |

|

SU1475963A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

Жидкотекучесть по кокильной

пробе, мм112-130

Линейная усадка, %1,72-3476 Склонность к образованию горячих трещин (относительная, эталон сталь 110Г13Л) 0,36-0,42

Временное сопротивление,

кгс/мм

Относительное удлинение,

%

Ударная вязкость,

кгс-м/см

Временное сопротивление, кгс/мм Остальное удлинеш1е, % 15,1-15,3 Ударная вязкость, КГСчМ/СМ 3,9-4,58,0-8,8

15О-160 ,165-173 172-180 1,91-1,93 1,851,85-1,81

Таблица 3

61-63 65-6768-70

7,0-7,3 7.5- 7,9 7,7-8,3

5,6-5,8 6,3-6,5 6,8-7,О

Та б л к ц а 4

7О-7578-8286-90

52-56 0,15-0,20 0,13-0,16 0,12-0,14 17,О-2О,О 21-23 23-25 8,6-9 9,1-9,5 Формула изобретения Графитиэированная сталь, содержащая угяерод, кремний, маргаиеп, медь и желе о т ли ч а ю щ а я с я тем, что, с целью повышения технологических и упру го-пластических свойств, она дополнительно содержит кальций, сурьму и редкозет ельные металлы при следующем соотношении компонентов, вес,%: Углерод1,2-1,4 Кремний0,9-1,3 7 0,3-0,7 арганец 0,3-1,5 0,1-0,9 урьма 0,01-0,25 Кальций Редкоземель0,005-0,05 ные металлы Остальное Железо Источники информации, инятые во внимание , при экспертизе I. Авторское свидетельство СССР 451790, кл. С 22 t 38/14, 1975

Авторы

Даты

1980-04-30—Публикация

1976-07-01—Подача