Изобретение относится к литейному производству, а именно к производству тонкостенных отливок, например ниппелей отопительных радиаторов

Кчугунам для таких отливок предъявляются повышенные требования по прочно- чти, пластичности, а также обрабатываемости. Повышенные требования к обрабатываемости отливок обуславливают тем, что их обработку осуществляют на станках-автоматах при больших скоростях резания.

Известны чугуны с пониженным содержанием углерода и кремния, которые в литейных формах затвердевают белыми. Отливки выбивают из форм и подвергают термической обработке (графитизирующе- му отжигу) для улучшения из обрабатываемости и повышения пластичности

Известны высокопрочные чугуны с магнием.

Высокопрочные чугуны с магнием имеют недостатки: для их получения вводят магний в жидкий чугун Ввод магния или лигатур с магнием в жидкий чугун сопровождается образованием пироэффекта, значительного выделения дыма, ухудшением условий труда Этот процесс является плохо контролируемым и результаты являются нестабильными. При этом чугун кристаллизуется по стабильной системе, с отбелом, так как магний является сильным карбидообразующим элементом. Чугуны имеют плохую обрабатываемость и для ее улучшения требуется термическая обработка, которая увеличивает цикл производства отливок из высокопрочного чугуна. Такие чугуны невозможно использовать для тонкостенных отливок из высокопрочного чугуна без использования термической обработки.

Известен чугун, содержащий, мас.%- углерод 1,5-2,7; кремней 1,0-1,7; марганец 0,1-0,7; медь 0,01-0,1; алюминий 0,02-0,2; кальций 0,01-0,05; редкоземельные металю

ю о to

лы 0.01-0,1: хром 0,05-0,15; железо остальное.

Основными недостатками известного чугуна являются высокая твердость, большая склонность к отбелу, низкая пластин- ность, неудовлетворительная обрабатываемость в литом состоянии при изготовлении тонкостенных отливок. Этот чугун обладает плохими литейными свойствами: низкой жидкотекучестью. высокой температурой плавления, склонностью к значительным остаточным напряжениям. Указанные недостатки обусловлены пониженным содержанием углерода, кремния и повышенным содержанием марганца (до 0,7 мас.%). Нали- чие магния приводит к образованию свободного цементита в отливках, ухудшению обрабатываемости чугуна, требует длительного отжига отливок, что увеличивает цикл их производства.

Цель изобретения - уменьшение склонности чугуна к отбелу, повышение предела прочности при растяжении и пластичности, а также улучшение обрабатываемости за счет снижения твердости.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, кальций, алюминий, медь, РЗМ, железо, дополнительно содержит барий, иттрий, титан при следующем соотношении компонентов, мас.%: углерод 3,5-4,0: кремний 3,0-3,4; марганец 0,1-0,35; медь 0,1- 0,2; алюминий 0,1-0,25; кальций 0.1-0,2; редкоземельные металлы 0,1-0,2; хром 0,05-0,15; барий 0,05-0,15: иттрий 0,02- 0,05; титан 0,05-0,3; железо остальное.

Пределы содержания углерода определены исходя из необходимости получения высоких литейных свойств чугуна, снижения его твердости, улучшения обрабатываемо- сти в литом состоянии. Содержание кремния в чугуне (3,0-3,4 мае. %) выбирают также с целью получения хороших литейных свойств, уменьшения количества брака отливок, получения ферритной или феррито- перлитной структуры в литом состоянии.

Марганец в чугун поступает из шихтовых материалов. Указанные пределы марганца выбирают с учетом получения тонкостенных отливок без структурно-сво- бодных карбидов, увеличивающих твердость и снижающих обрабатываемость чугунз.

Содержание меди (0,1-0,2 мас.%) определяют исходя из того, что медь является графитообразующим элементом при первичной кристаллизации чугуна и устранения образования структурно-свободного цементита, снижающего обрабатываемость отливок.

Алюминий выбирают в пределах 0 1 -0,2 мас.% как раскисляющий, противоо бели- вающий, сильный графитообразующий, способствующий выделению феррита, элемент. Алюминий снижает твердость чугуна, улучшает его обрабатываемость. Содержание алюминия более 0.25 мас.% нежелательно, так как в этом случае возможно образование неблагоприятной формы графита и снижение пластических свойств чугуна.

Редкоземельные элементы выбирают с целью получения определенной формы графита в чугуне (хлопьевидной или шаровидной), обеспечивающей повышенные механические свойства чугуна. Содержание РЗМ в чугуне в пределах 0.1-0,2 мас.% выбрано с учетом содержания кальция, иттрия. Наличие редкоземельных металлов (РЗМ) в чугуне в указанных пределах способствует процессу графитизации сплава в процессе кристаллизации. Графитиз ирующий эффект начинает заметно проявляться при содержании РЗМ в чугуне свыше 0,05 мас.%, а при повышенном содержании (более 0.2 мас.%) значительно возрастает склонность чугуна к отбелу. Верхний предел ограничивается также в связи с возрастанием стоимости чугуна.

Кальций в чугуне необходим для десуль- фурации серы и нейтрализации вредного влияния алюминия на образование шаровидного графита. При содержании кальция в чугуне (более 0,3 мас.% он способствует ухудшению формы графита и образованию большого количества шлака.

Иттрий способствует получению хлопьевидной или шаровидной формы графита, обеспечивает повышенные механические свойства. Повышение верхнего предела содержания иттрия неэкономично в связи с сравнительно высокой его стоимостью.

Барий до определенного предела 0,15 мас.% является сильным графитообразую- щим элементом, способствует образованию шаровидного графита, повышает пластические свойства, улучшает его обрабатываемость. Верхний предел установлен исходя из того, что при дальнейшем увеличении бария возрастает склонность чугуна к отбе- яу.

Благодаря присутствию бария, кальция, алюминия сплав имеет чисто ферритную структуру без термической обработки в тонкостенных отливках с небольшой массой.

В небольших количествах (до 0,5 мас.%) титан является графитообразующим элементом, раскисляет чугун. Добавка титана в чугуне способствует измельчению зерна, повышению механических свойств, Верхний предел 0.3 мае % титана устанавливают с учетом его влияния на форму графита.

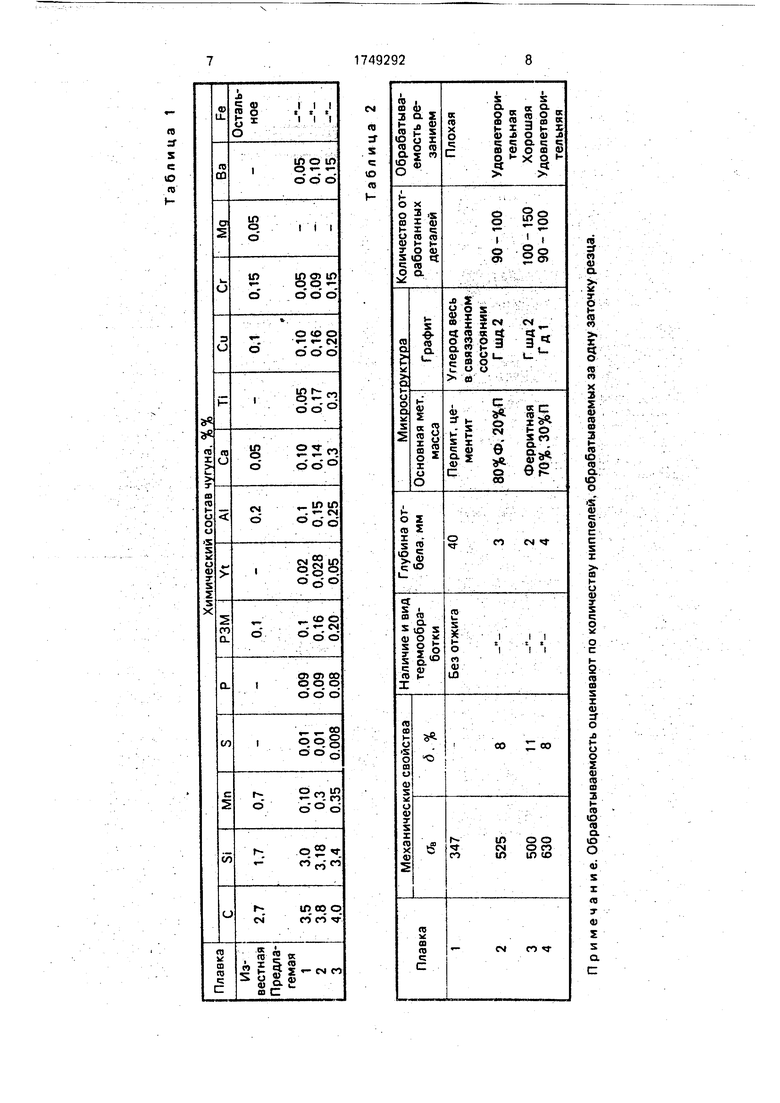

Пример. Выплавляют чугуны предлагаемых составов и известного в тигельной индукционной печи емкостью 60 кг. Выплавку чугунов осуществляют на шихте, состоящей из чушковых литейных чугунов и стального лома. Жидкий чугун перегревают до 1480-1500°С, выдерживают в течение 10-15 мин и выпускают в разливочный ковш, на дно которого помещают модификатор - силикомишметалл, содержащий в бво- ем составе, %: РЗМ 30(16,8% Се; 5,6% Yt: 2,5% La; 2,9% Nd; 1.5% Pr); Si 50; Fe 8; Ca5: Al - остальное. Иттрий содержится в сили- комишметалле в количестве 5,6 мас.% и соответственно вводится совместно с ним. В ковш также вводят добавки силикокальция (содержание Са 30%). титана, силикобария, с содержанием бария 31 мае %. Чугун заливают в сырые песчаные формы для получения ниппелей радиаторов с толщиной стенки 5 мм и весом 200 г.

Чугуном заливают клиновые пробы из которых изготавливают образцы для механических испытаний.

В табл. 1 и i приведены составы и механические свойства известного и предлагаемого чугунов.

Из табл. 2 видно, что предлагаемый чугун имеет значительно выше прочностные и пластические свойства по сравнению с известным в литом состоянии. Из предлагаемого чугуна изготовляют ниппеля отопительных радиаторов и определяют их твердость в литом состоянии без термической обработки

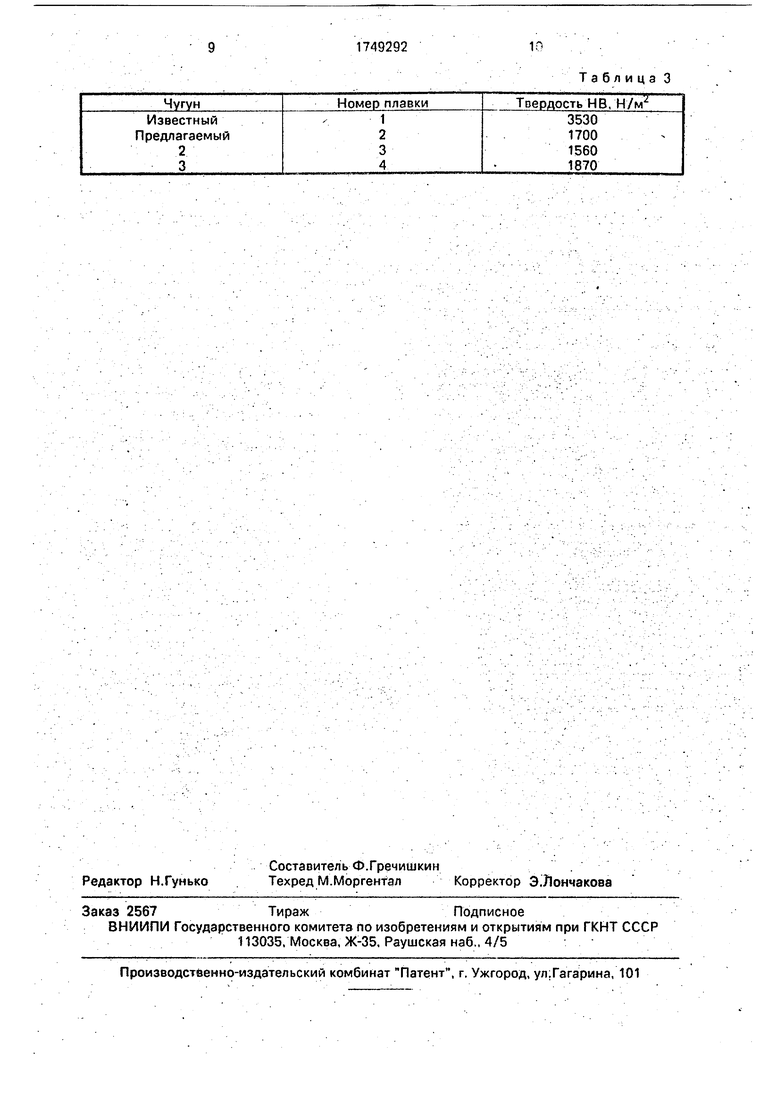

Результаты испытаний приведены в табл.3.

Как видно из табл 3 твердость предлагаемого чугуна в 2 раза ниже чем известного, ч го обуславливается соответствующими структурами чугунов (табл. 2) Указанные твердости и структура чугунов обеспечивают хорошую обрабатываемость (табл 2) ниппелей радиаторов

Использование предлагаемого чугуна для тонкостенных отливок к которым

предъявляются повышенные требования по прочностным, пластическим свойствам и хорошей обрабатываемости, позволяет получить значительный экономический эффект

Экономический эффект обеспечивают за счет уменьшения брака отливок в связи с более высокими литейными свойствами предлагаемого чугуна, уменьшения трудоемкости финишной обработки отливок, /странения трудозатрат на термическую обработку, сокращения расходов энергоресурсов на 1 т годных отливок, обеспечения более стабильной технологии и устранения вспышек брака из-за попадания в шихту

примесей, например хрома более 0,07 мае % сокращения цикла производства

Замена известного чугуна на предлагаемый особенно актуальна из-за массового характера производстёа деталей санитарно-технического оборудования, в частности ниппелей отопительных радиаторов

Формула изобретения

Чугун содержащий углерод, кремний,

марганец, медь, алюминий, кальций, хром, редкоземельные э лементы и железо, отличающийся тем. что с целью уменьшения склонности чугуна к отбелу, повышения пре- дела прочности при растяжении и пластичности а также улучшения обрабатываемости за счет снижения твердости, он дополнительно содержит барий, иттрий, титан при следующем соотношении компонентов, мае %

Углерод3,5-4,0

Кремний3,0-3,4

Марганец0,1-0,35

Медь0,1-02

Алюминий0,1-0,25

Кальций0 1-0,30

Редкоземельные элементы0,1-0,2

Хром0,05-0.15

Барий0,05-0,15

Иттрий0,02-0 05

Титан0,05-0,3

ЖелезоОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун | 1982 |

|

SU1027264A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| Модификатор для серого чугуна | 1987 |

|

SU1458415A1 |

| Лигатура | 1986 |

|

SU1434000A1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

Изобретение Может быть использовано при производстве тонкостенных чугунных отливок Сущность изобретения заключается в том, что в чугун, содержащий С, SI, Мп, Си, AI, Са, РЗМ, Сг и Fe, дополнительно введены Ва, Yt и Ti при следующем соотношении компонентов, мас.%ч С 3,5-4,0; Si 3-3,4; Мп 0,1-0,35, Си 0,1-0,2; AI 0,1-0,25; Са 0,1-0,30, РЗМ 0.1-0,2, Сг 0,05-0,15; Ва 0.05-0,15: Yt 0,02-0,05, Ti 0,05-0,3; Fe - остальное. Дополнительный ввод в состав предложенного чугуна Ва, Yt и Ti позволит повысить1 7В 1 5-1,8 раза, 6 на 8-11%, а также уменьшить склонность к отбелу при одновременном улучшении обрабатываемости. 3 табл

Примечание. Обрабатываемость оценивают по количеству ниппелей, обрабатываемых за одну заточку резца.

Таблица 3

| Чугун | 1979 |

|

SU844637A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Чугун | 1979 |

|

SU850722A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-04-17—Подача