1

Изобретение отпоеится к наиееенпю иокрытнй из газовой фазы, в частности к конструкциям технологического оборудования, предназначенного для нанесения тонкослойных тугоплавких покрытий на внутренние 5 поверхиости изделий трубчатой формы, панример концевые детали трубобуров, газоходы, теплоиагружениые переходники.

Известна устаиовка для нанесения покрытий пз газовой фазы, содержащая реак- ю циоиную камеру, пагреватель, систему подводящих трубопроводов и систему герметичного крепления изделия 1. В данной установке для иитеисификацпп наносимого покрытия применены неподвижные коак- i5 сиально расположенпые экраны.

Основным недостатком установки является низкое качество наносимого покрытия из-за неравиомерности распределения газовой фазы по поверхности обрабатываемого 20 изделия, которое зависит только от конвекции газового потока.

Известна также установка для нанесения покрытий из газовой фазы, содержащая раму с направляющими, приводные механиз- 25 мы обрабатываемого трубчатого изделия, кольцевой нагреватель, трзбонроводы иодачи реагеитов н трубчатое сопло, расположенное в зоне нагревателя 2.

При работе установки восстановительную 30

2

среду (водород) и парогазовую смесь последовательно подают через сопло в зону реакцин, где ироисходит процесс осаждения огнеуиориого покрытия на внзтреннюю поверхность трубчатого элемента. Возможность получепня равномерного покрытня но дл1н-1е и диаметру обеспечивается только за счет равномерного течения газов-реагентов н перемещения изделия относ1гге.1ьно стационарно расположенных нагревателя и соила.

Недостатками этой установки являются невысокие чистота, равиомерность н сцепляемость напосимого покрытия на внутреннне иоверхиости трубчатого элемента из-за раздельно (несовменхенной) подачи газовой фазы металлосодержащего вещества и восстаповительиой ереды (водорода) в зоиу реакции. Кроме того, отсутствие принудительного охлаждения горячей зоны сопла создает реальную возможность оседания наноснмого покрытия па его иоверхпость и зарастап1 я отверстий сопла, что приведет к измеиеппю равпо; ер 1остп подачи реагентов и как следств 1е к сиижеипю качества

1ОКрЫТПЯ.

Целью изобрете1 ия является повышеиие качеств;; 1ок эытия.

Это достигается тем. что трубчатое сопло выиолиено I виде соосиых, последовательно

расположенных герметичных но отношенню одна к другой камер с нерфорнрованоымн етенкамн, а трубонроводы нодачн pcareirroB уетановлены коаксцально камерам и выполнены с енстемой ох.чаждення.

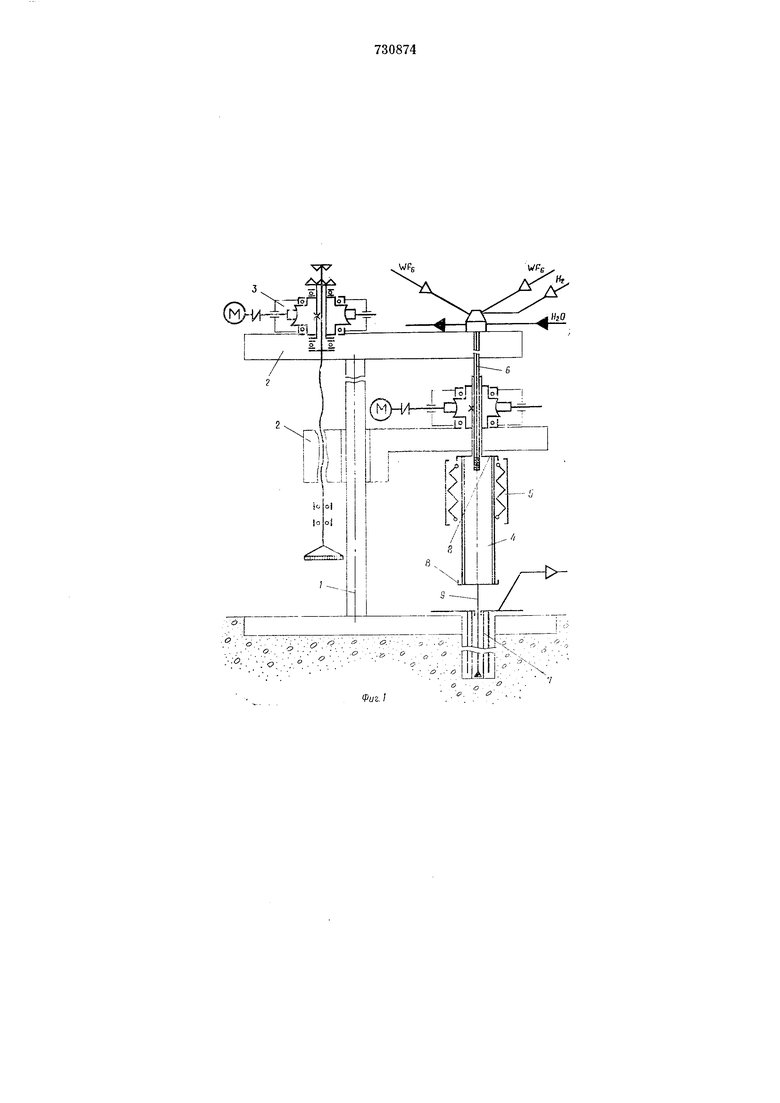

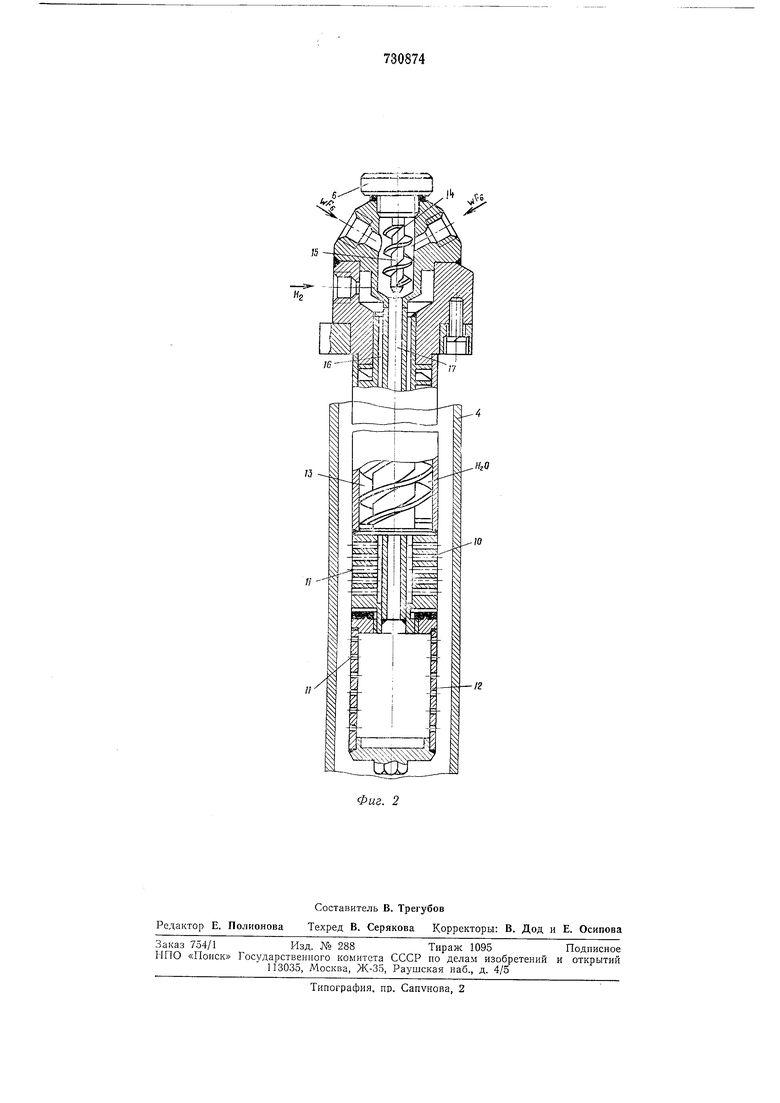

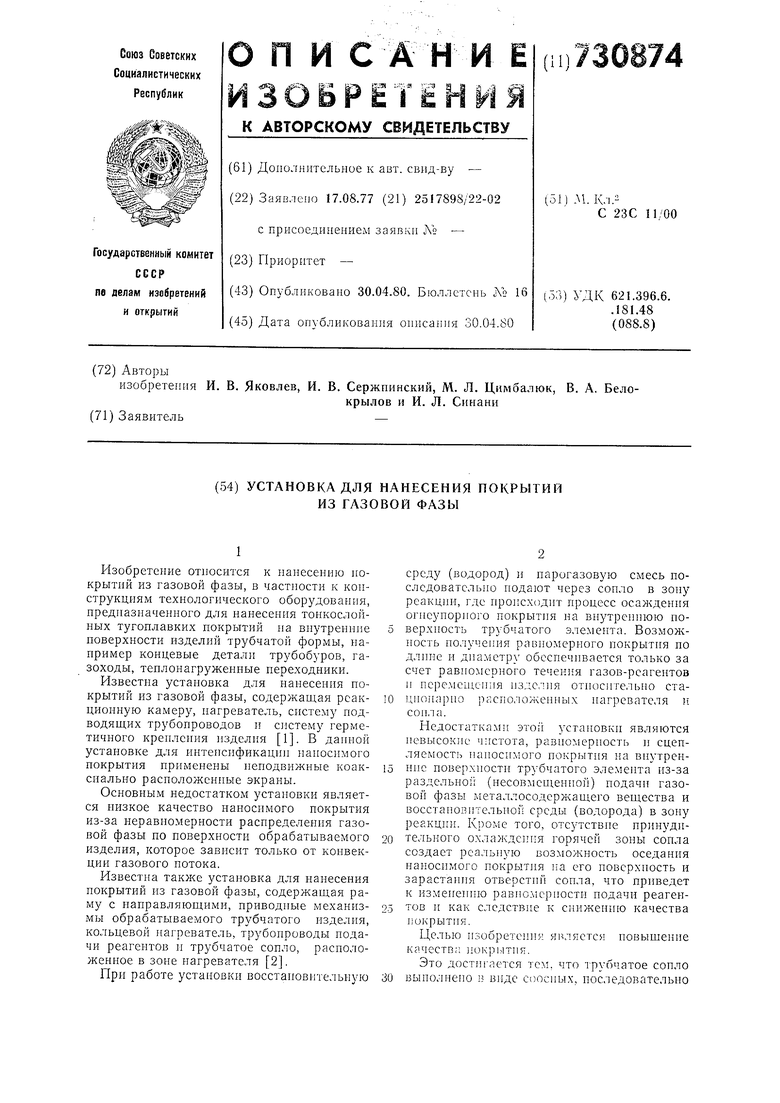

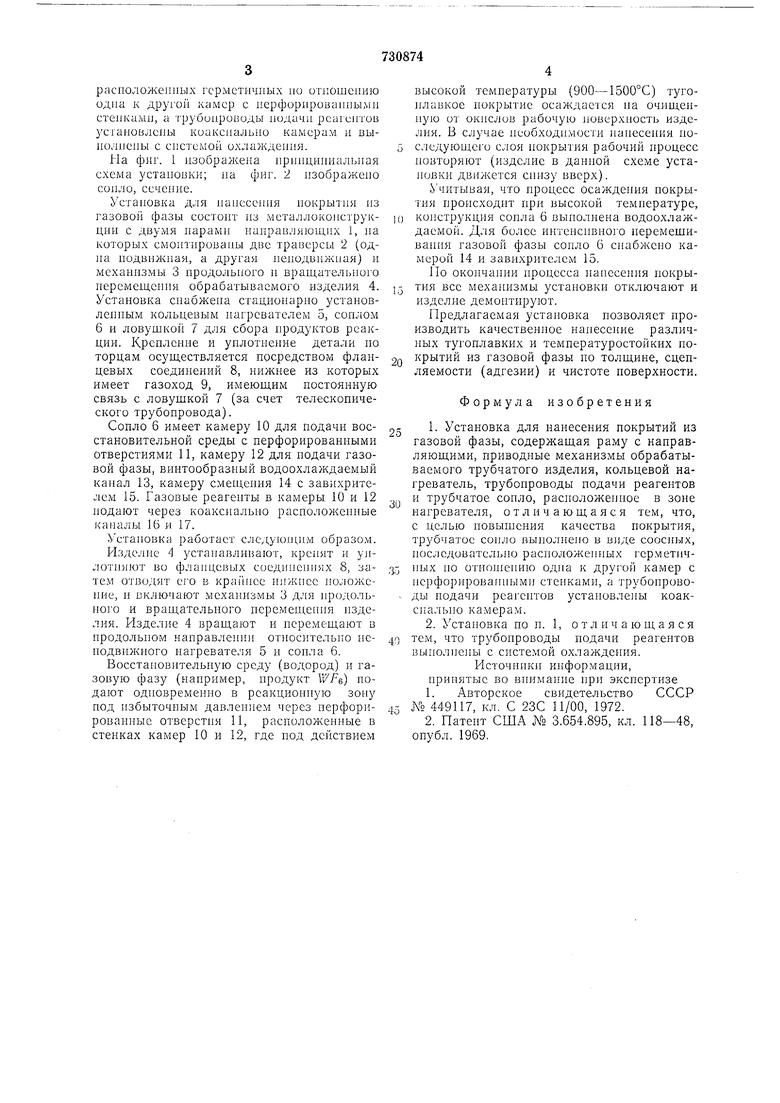

На фиг. 1 изображена иртщшшилъиая схема установки; на фиг. 2 изображено сонло, сечение.

Установка для нанесення иокрытня нз газовой фазы соетоит из металлоконструкции с двумя парами наиравляюгцих 1, на которых смонтированы две траверсы 2 (одна подвижная, а другая ненодвижная) и механизмы 3 продольного п вращательного иеремещеиия обрабатываемого изделия 4. Установка сиабжеиа стациопарио устаповлеппым кольцевым нагревателем 5, соилом 6 и ловушкой 7 для сбора продуктов реакции. Крепление и уплотнение детали но торцам осуществляется посредством флаицевых соединений 8, nnn-inee из которых имеет газоход 9, имеющим постоянную связь с ловущкой 7 (за счет телескопического трубопровода).

Сопло 6 имеет камеру 10 для подачи восстановительной среды с перфорированными отверстиями И, камеру 12 для подачи газовой фазы, винтообразный водоохлаждаемый канал 13, камеру смещения 14 е завихрителем 15. Газовые реагеиты в камеры 10 и 12 иодают через коакеиальио расноложепиые каналы 16 и 17.

Установка работает следуюгцим образом.

Изделие 4 устанавливают, кренят и уи.ютняют во фла1щсвых соединениях 8, затем отводят его в крайнее нюкнее положение, и включают механизмы 3 д.чя иродольного и вращательного перемещения изделия. Изделие 4 вращают и перемещают в продольном направлении относительно непОлТ,вижного нагревателя 5 н сопла 6.

Восстановнтельную среду (водород) и газовую фазу (например, продукт WFe) подают одновременно в реакционную зону иод избыточным давлением через нерфорнрованиые отверетия 11, расположенные в стенках камер 10 и 12, где под действием

высокой температуры (900-1500°С) тугоплавкое покрытие осаждается на очищенную от окислов рабочую новерхиость изделия. В случае пеобходнмости нанесения но5 следуюндего слоя иокрытия рабочий процесс повторяют (изделие в данной ехеме устаиовки движется снизу вверх).

Учитывая, что процесс осаждеиия покрытия ироисходит при высокой температуре,

0 конструкция сопла 6 выполнена водоохлаждаемой. Д.чя более интенснвного перемещивания газовой фазы сопло 6 спабжепо камерой 14 и завнхрителем 15. Но окончании нроцесса нанесения покры- тия все механизмы установки отключают и изделие демонтируют.

Предлагаемая установка позволяет производить качественное нанесение различиых тугоплавких и температуростойких по0 крытий из газовой фазы но толщине, сцепляемости (адгезии) и чистоте поверхности.

Формула изобретения

- 1. Установка для нанесения покрытий из газовой фазы, содержащая раму с направляющими, приводные механизмы обрабатываемого трубчатого изделия, кольцевой нагреватель, трубопроводы подачи реагентов .. и трубчатое соило, расположенное в зоне нагревателя, отлнчающаяся тем, что, с целью повышения качества покрытия, трубчатое сопло выполнено в в)де соосных, последовательно расноложенных герметич5 ных но отношению одна к другой камер с нерфорировагн1ымн стенками, а трубопрово- ды подачи реагентов установлены коакс 1ально камерам.

2. Установка по п. 1, отличающаяся 0 тедм, что трубопроводы подачи реагентов выполнены с системой охлаждения.

Источннки информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 5 № 449117, кл. С 23С 11/00, 1972.

2.Патент США № 3.654.895, кл. 118-48, опубл. 1969.

1Г1-- х-

.liillJ:

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из газовой фазы | 1980 |

|

SU954513A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2065888C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2181390C2 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

Авторы

Даты

1980-04-30—Публикация

1977-08-17—Подача