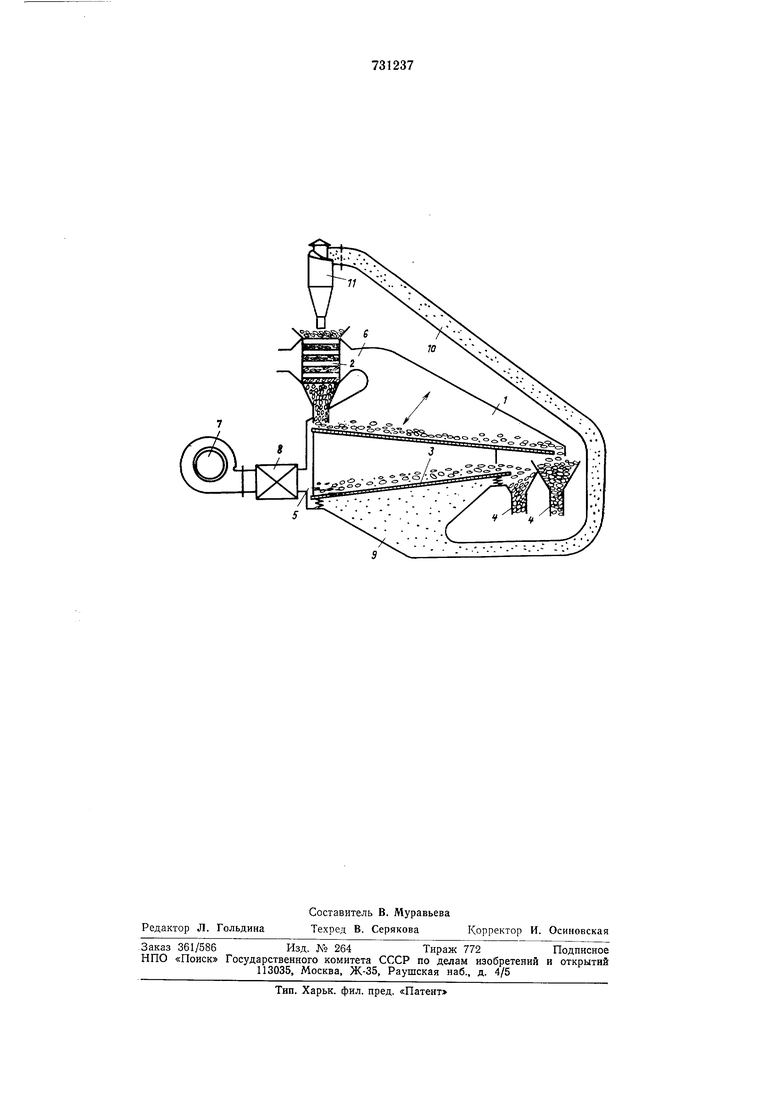

полней в виде теплообменн.ика, например, в виде короба с расположенными в нем рядам.и труб, по ;KOTOpbiiM идет отработа«ныр1 теплойоситель, и движущимся под действием (Собственной массы :между трубами елоем материала. Сюда же из циклола // поступают самые мелкие сухие частицы материала, прОСеившиеся через нижний газораспределительный .вибролоток 3 ,и пневмотранспоргируемые в циклон /./ из камеры / по лылепроводу 10. Благодаря контактному тепло- и массообмену между сухими мелкими частицами и влажныМ материалом, а также нагреву материала за €чет теплоотдачи от труб питателя 2, происходит частичная подсушка влаж.ного .материала. Из питателя 2 .предварительно подсушенный материал подается на гармонически колеблющиеся под определенным углом вибрации газораспределительные вибролотки 3. Здесь осуществляется разделение материала иа отдельные фра.К1Ции, сушка их нутем продувки виброки-пящего слоя материала теплоносителем в направлении сверху вниз на вибролотке 3 дижнего яруса .и в нал.ра.вленни снизу вверх на вибролотке 3 верхнего яруса, транспортирование различных фракций к .разгрузочным бункерам 4.

Количество влаги в материале зависит от его фракционного состава: чем мельче частицы, тем |боль.ше их влажность. В соответствии с этим для получения заданной конечной -влажности всего матер.иала требуется разл.ичное время термообра ботки крупных и .мелких фракций: более длительное - для мелких, более короткое - для крупных. В .предлагаемом устройстве .различное время термообработки достигается тем, что вибролотки 3 выпол.нены наклонными между собой под углом, изменяемым от 2 до 30°. Пр.и этом, одновременно, каждый Бибролоток 3 наклонен под различным углом к .наира.влению ви-брации. Нижний зибролоток 3, иа котором располагаются более .мелкие (более влажные) фракции, установлен под .меньшим углом к направлению .в.Ибра1ции, что уменьшает скорость г.ранспортирования частиц и увел.ичивает время их термообработки. Вибролоток 3, иа котором расположены более крупные (менее влажные) ф;ракЦ.ии, установлен .под большим углом к напра.влению вибрации, чем уменьшается время термообработки.

Таким образом, в разгрузочные бункера : различные фракции материала поступают с .приблизительно одинакавой влажиостью.

УГО.Л накло.на .вибролотков 3 между собой 2-30° выбран исходя из того, что максимальный угол наклона каждого вибролотка 3 к гор.изо.нту не может превышать 15°, пр.и большем угле будет отсутствовать вибротранспо.рти.роваиие, а материал будет скатываться с в.ибролотков 3 независимо от угла вибращи.и. При угле между вибролотками 3 менее 2° скорость вибротраиспортирования .материала «а них будет прибл.изительно одинакова, что повлечет за собой одинаковое время термообработки крупных п мелких фракций.

Отра.ботаниый теплоноситель разделяется на два потока, один .из которых вместе с просеивш.имися через в.ибролоток 3 нижнего яруса .мелкими сухими частицами по пылепроводу 10 направляется в циклон 11, другой через .патрубок отвода 6 в питатель 2, где .служ.ит для подсушки поступающего влажного матбриа.ла.

Таким образом, в описываемой установке до1ст.игается различное время термообработки крупных ;И мелких :фракций и, кроме того, осуществляется рециркуляция теплоносителя и .обрабатываемого матер.иа.ла, что злач.ительно улучшает качество термообработки и сокращает энергетические затраты.

Формула .изобретения

Установка для сушки .и термообработки сыпучих материалов .в виброкинящем слое, преимущественно .нерудных строительных материалов, содержащая камеру с питателем, поярусно размещенные в ней наклонные газораспределительные вибролотки, связанные между собой и снабженные индивидуальными разгрузочными бункерами, патрубки подвода .и отвода тепло.носителя, о т л .и ч а ю щ а яс я тем, что, с целью по.вышен.ия качества сушки, .раз.грузочные бункеры установлены с одного конца вибролотков обоих ярусов, а полость под вибролотком .нижнего яруса подключена посредством ВЫНОСНОГО пылепровода и циклона к питателю, причем последний установлен в патрубке отвода теплоносителя, а вибролотки выполнены с уменьшающимся ио ходу движения материала живы-м сечением.

Источник информации, и.р.инятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 233530, кл. F 26 В 17/26, ,1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА | 1992 |

|

RU2038557C1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| Установка для сушки комкующихся зернистых материалов в кипящем слое | 1975 |

|

SU538203A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Установка для термообработки полидисперсных материалов | 1975 |

|

SU534634A1 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

| Устройство для изготовления многослойных асбестоцементных изделий | 1983 |

|

SU1135650A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2202080C1 |

| СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2053469C1 |

Авторы

Даты

1980-04-30—Публикация

1978-09-26—Подача