Изобретение относится к области аналитической химии, а именно к способу определения пригодности технического бензола к алкияированию. Известен способ определения пригодности технического бензола к алкилированию, основа ный на сжигании анализируемой пробы с после дующим определением примесей сернистых соединений, непредельных углеводородов и кислорода 1 . Недостаток способа состоит в длительности определения - анализ длится более 2-х сут. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ определе- . ния пригодности технического бензола к алкилированию путем аякилирования анализируемой пробы в присутствии хлористого алюминия, взятого, в количестве 0,025 моль на моль анализируемого бензола при температуре 70°С с последующим сравнением составов полученного продукта с составом эталонного алкилируемого бензола 2. Недостаток способа - длительность опре- деления, 14ч. Цель изобретения - сокращение времени определения. Поставленная цель достигается тем, что берут хлористый алюми1тй в количестве 0,0001 - 0,001 моль на моль анализируемого бензола . с последующим сравнеш1ем температуры реакции алкилирования испытуемого бензола с температурой алкилирования эталонного бензола. Пригодным считается технический бензол, при алкилировании которого температура реакционной массы На 10-й мин отличается от температуры эталона не более чем на 1%. Технический бензол, при алкилировании которого температура на 10-й мин будет ниже, чем у бензола ХЧ, более чем на 1%, в производственных условиях п{Х)Изв6дит ухудшение процесса алкилирования. Это выражается, прежде вс€го, в повышенном расходе хлористого алюминия, снижении содержания моноалкилбензолов и повышении

373

содержания полналкилироваиных ароматических углеводородов..

Пример. В реактор помечают 57 мл бензола ХЧ, добавляют 0,3 мл стандартного катализаторного комплекса, приготовленного

по следующей прописи: 50 ч бензола ХЧ, смешанного предварительно с 6 ч. хлористого этила, 10 ч. эшлбензола и 20 ч. хлористого алюминия нагревают до 50-5 5° С, после чего перемешивают ;в течение 30 мин на установке, состоящей из колбы, емкостью 250 мл, мешалки, электромотора, обратного холодильника, термометра. Через смесь бензола и катализаторного Комплекса пропускают пропилен чистотой 99,8 об.% со скоростью 450 мл/мин. Замер температур производят через каждую мин в течение 10 мин. Температура реакционной смеси на 2-й мин . поднимается до 70° С, а затем в течение 8 мин достигает 88° С. Содержание изопра пилбензола в реакционной массе после алкилирования, проведенного на хроматографе, составляет 26,9%.

Пример 2. В реактор помещают 57 мл технического бензола (Карагандинского завода цистерна № 790-851, 7) и 0,3 мл комплекса, предпочтительно приготовленного как указано в примере 1. Через реактор пропускают чистый пропилен (99,8 об.%) со скоростью 450 мл/мин Температура в реакторе поднимается на 2-й мин до 75°С, а затем на 10-й мин до 90°С. Содержание изопропилбензола в реакционной массе после окончания алкилирования составляет 28,2%. При использовании этой партии бензола в производстве изопропилбензола в цеховых условиях, содержание полиалкил бензольной фракции в реакционной массе алкилирования не более 8%, расход хлористого алюминия 5 кг на 1 т изопропилбензола.

Пример 3. В реактор загружают 57 мм технического бензола, чистого для нитрации (ст. Металлургической, цистерна № 746-3775) и 0,3 мл комплекса, приготовленного по вышеуказанной прописи. При алкилировании в тех же условиях, что и в примере 2, температура в реакторе на 2-й мин поднимается до 50°С, а затем до 70°С на 10-й мин алкилирования. Содержание изопропилбензола в реакционной массе 20,8%. В цеховых условиях при работе на зтой партии бензола содержание пояиалкилбензола в реакционной массе возрастает до 12% а расходный коэффициент хлористого алюминия до 7 кг на 1 т изопропилбензола.

П р и м е р 4. В реактор помешают 57 мл бензола чистого для нитрации (Повокузнецкий комбинат, цистсфна № 760-66-49) и 0.3 мл катализаторного комплекса хлористого алюмини приготовленного как в примере 1. При алкилировании в условиях, описанных в примере 2, температура реакционной массы на 2-й мин 25°С, на 10-й мин 40°С. Содержание изопропилбензола в реакционной массе 9,Ш. При алкилировании в цеховых условиях на этой партии бензола содержание полиалкилбензольной фракции в реакционной массе 2O7f, расход хлористого алюминия 14 кг на I т изопропилбензола.

Пример 5. В реактор помешают 57 м бензола ХЧ, загрязненного ацетонитрилом, и 0,3 мл комплекса, приготовленного как указано в примере 1. Через реактор пропускают чистый пропилен (99,8 об.%) оо скоростью 450 мл/мин. Температура в реакторе поднимается от 40° С на 2-й мин до 57° С на 10-й мин. Содержание изопропилбензола в реакционной массе 16%, содержание ацетонитрила в испытуемом бензоле 0,05 вес.%.

П р и м е р 6. В реактор помещают 57 мл бензола с повышенным содержанием ацетонитрила. Условия те же, что и в примерах 1-5. Температура на 10-й мин 25°С. Содержание изопропилбензола в реакционной массе 4%, со держание ацетонитрила в бензоле I вес;%

Пример 7. В реактор для алкилирования помещают 5,7 мл бензола чистого для нитрации (Карагандинский металлургический комбинат, цистерна № 749-47-56) и 0,3 мл катализаторного комплекса, приготовленного по методике, описанной в примере . При алкилировании в условиях, описанных в примере 2, температура реакционной массы на 20-й мин 60°С, на 10-й мин 81°С. Содержание изопропилбензола в реакционной массе 25,5%. При алкилировании в цеховых условиях содержание полиалкилбензолов 10%, расходный коэффициент хлористого алюминия на 1 т изопропилбензола 6 кг.

Интервал концентраций хлористого алюминия для всех приведенных примеров составляет 0,001 моль на моль исходного бензола.

Применение предлагаемого способа определения пригодности бензола для алкилирования позволяет избежать больших потерь хлористого алюминия, бензола и пропилена.

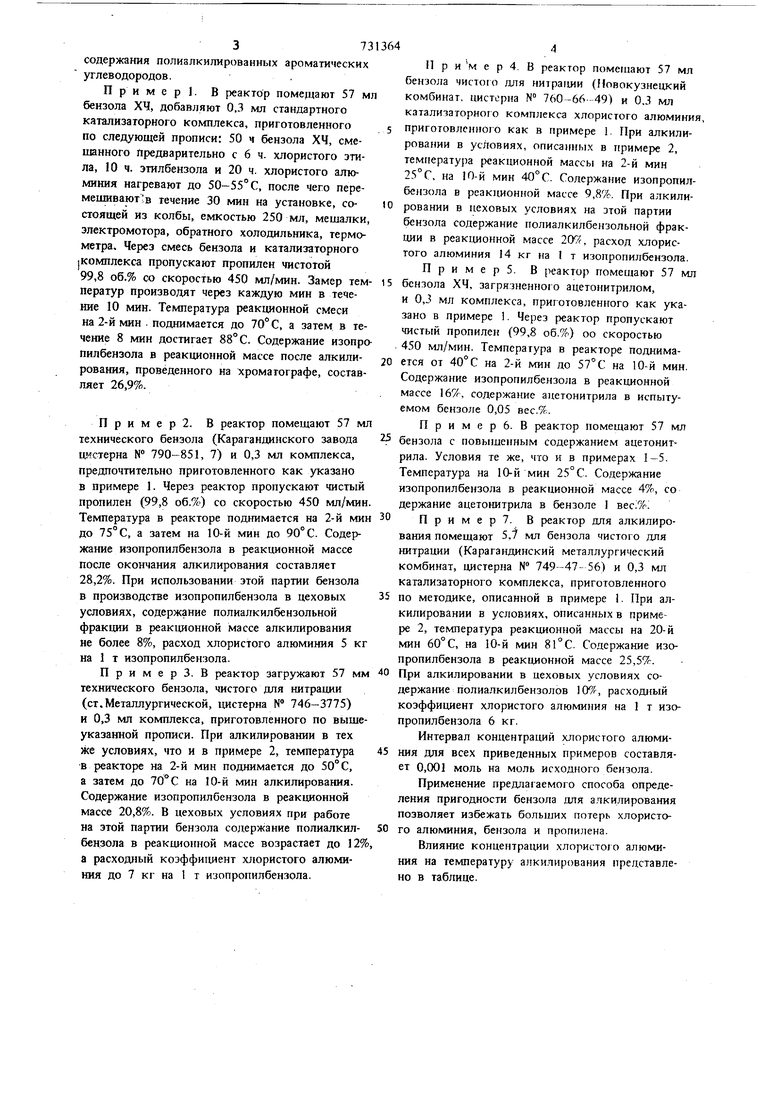

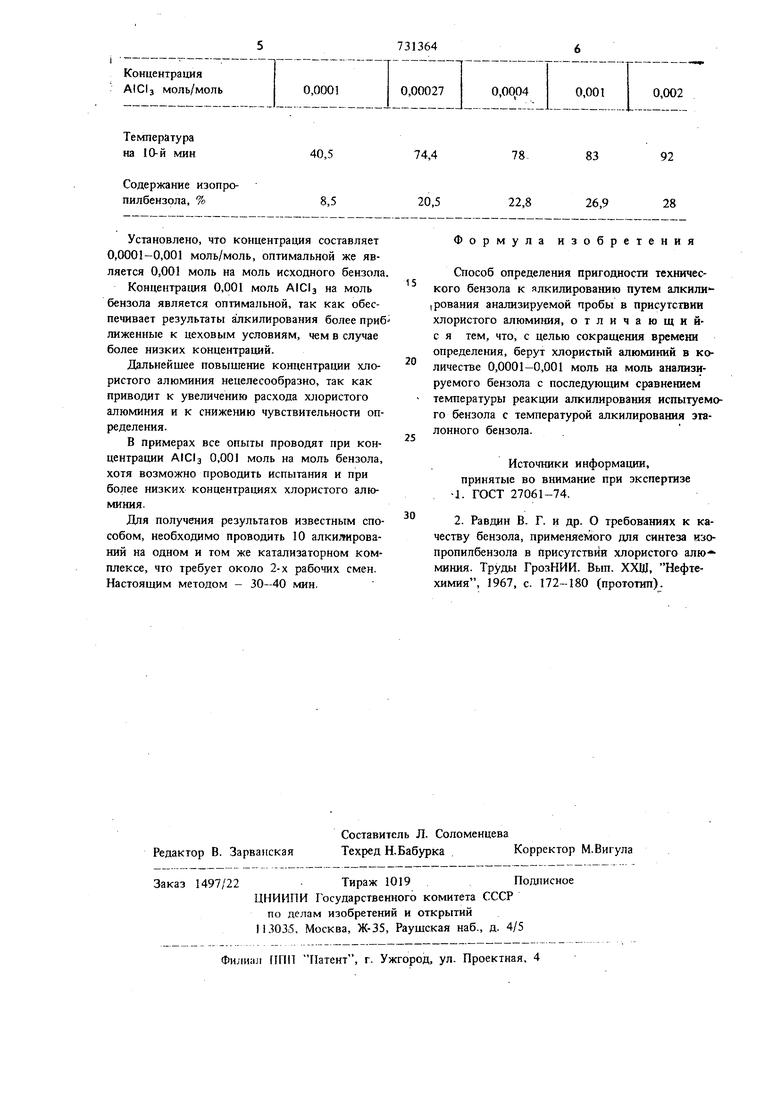

Влияние концентрации хлористого алюминия на те тературу алкилир{)вания представлено в таблице.

Установлено, что концентрация составляет 0,0001-0,001 моль/моль, оптимальной же является 0,001 моль на моль исходного бензола

Концентрация 0,001 моль А1С1э на моль бензола является оптимальной, так как обеспечивает результаты апкилирования более приближенные к цеховым условиям, чем в случае более низких концентраций.

Дальнейшее повышение концентрации хлористого алюминия нецелесообразно, так как приводит к увеличению расхода хлористого алюминия и к снижению чувствительности определения.

В примерах все опыты проводят при концентрации А1С1э 0,001 моль на моль бензола, хотя возможно проводить испытания и при более низких концентрациях хлористого алюминия.

Для получения результатов известным способом, необходимо проводить 10 алки.)1рований на одном и том же катализаторном комплексе, что требует около 2-х рабочих смен. Настоящим методом - 30-40 мин.

Формула изобретения

Способ определения пригодности технического бензола к ялкилированию путем алкили|рования анализируемой пробы в присутствии хлористого алюминия, отличающийс я тем, что, с целью сокращения времени определения, берут хлористый алюминий в количестве 0,0001-0,001 моль на моль анализируемого бензола с последующим сравнением температуры реакции а.1псилирования испытуемого бензола с температурой алкилирования эталонного бензола.

Источники информации, принятые во внимание при экспертизе -I. ГОСТ 27061-74.

2. Равдин В. Г. и др. О требованиях к качеству бензола, применлелюго для синтеза кзопропипбензола в присутствии хлористого алю- миния. Труды ГрозНИИ. Вып. ХХЩ, Нефтехимия, 1967, с. 172-180 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ- ИЛИ ИЗОПРОПИЛБЕНЗОЛА | 1972 |

|

SU355135A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛПРОИЗВОДНЫХ БЕНЗОЛА | 1972 |

|

SU338517A1 |

| ТГПТЯО- -laИЬа1;-?и.^я ^^^ ?Пв;:йатЕК4 | 1970 |

|

SU281442A1 |

| СПОСОБ ПОЛУЧЕНИЯ р-ИЗОПРОПИЛНАФТАЛИКА | 1972 |

|

SU350774A1 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| Способ получения цимола | 1987 |

|

SU1479449A1 |

Авторы

Даты

1980-04-30—Публикация

1977-07-22—Подача