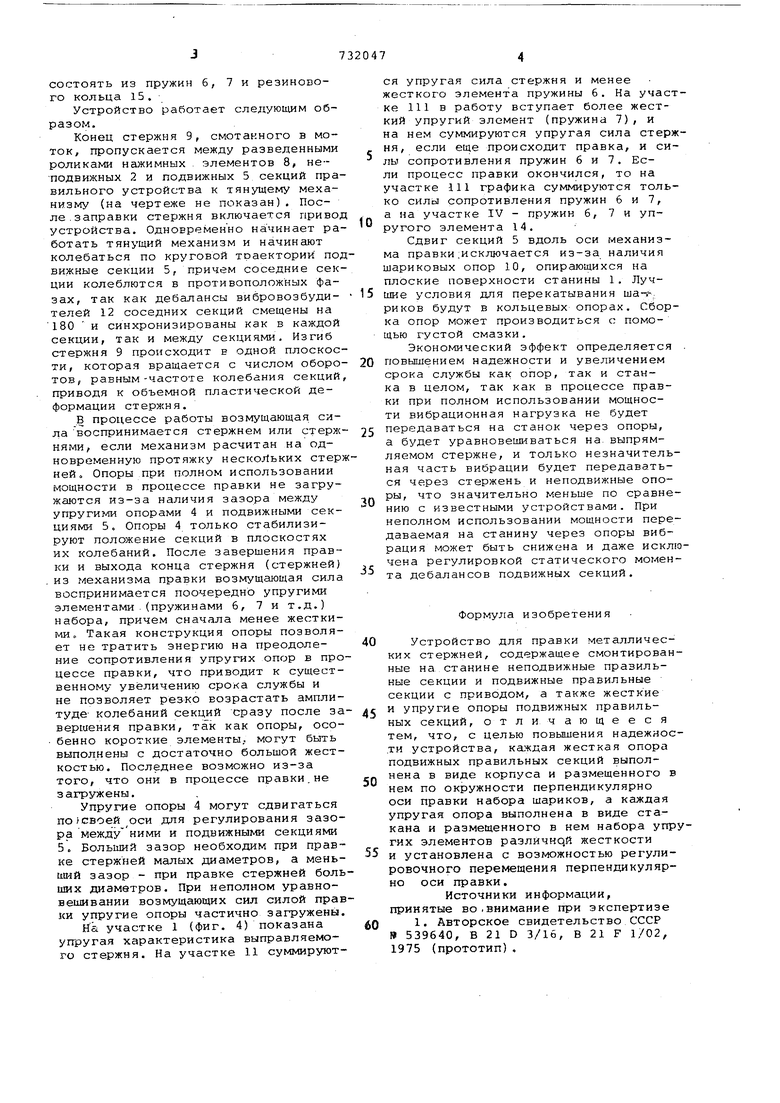

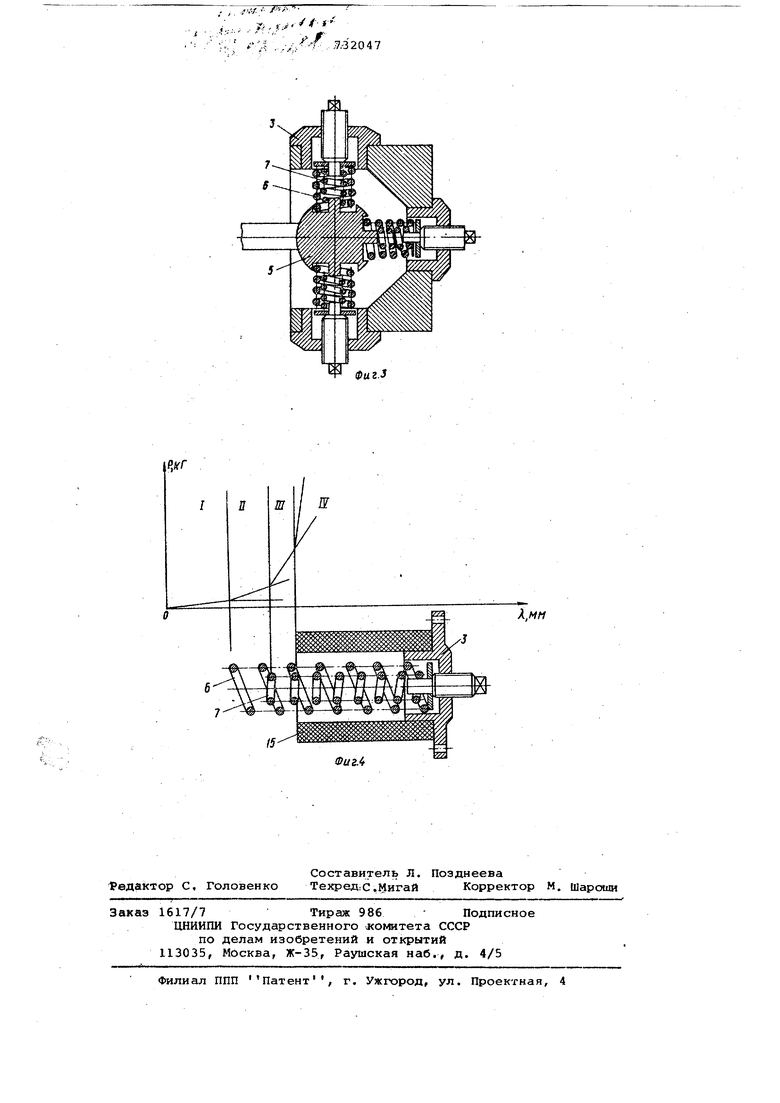

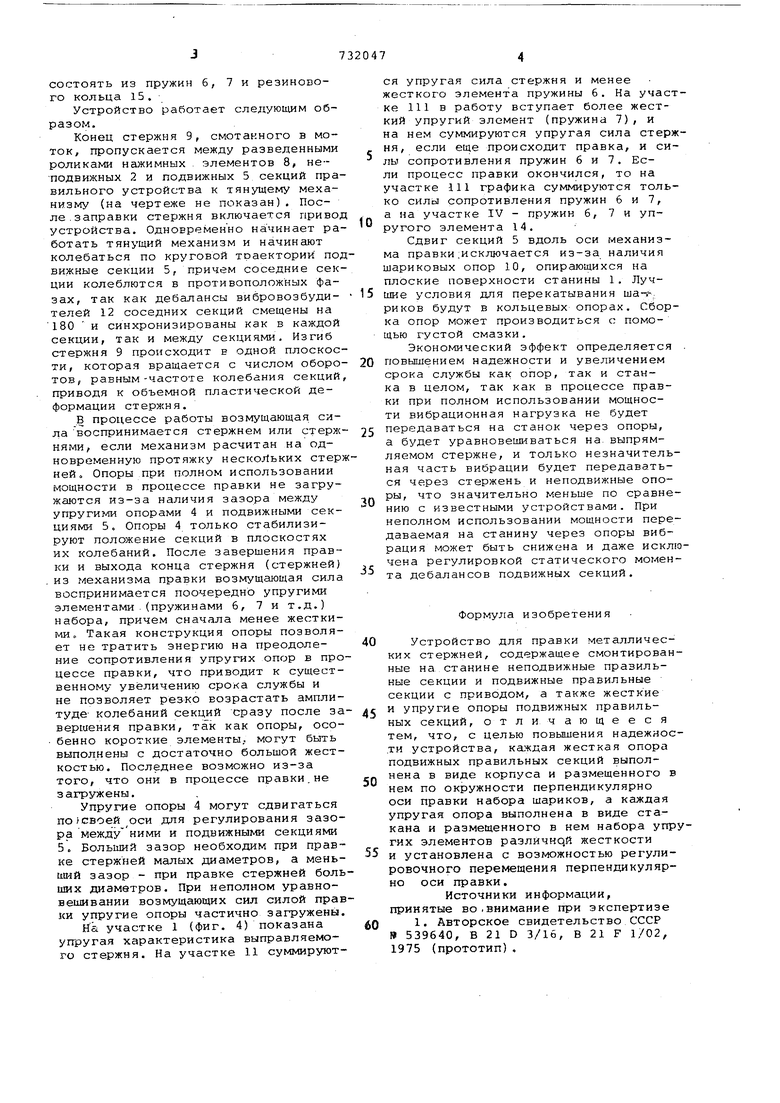

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки. Известно устройство для правки металлических стержней, содержащее смонтированные на станине неподвижные правильные секции и подвижные п вильные секции с приводом, а также жесткие и упругие опоры подвижных правильных секций 1. однако известное устройство мало надежно и срок службы его опор огра ничен. Цель изобретения - повышение надежности устройства. Указанная цель достигается за сч того, что каждая жесткая опора подвижных правильных секций выполнена в виде корпуса и размещенного в нем по окружности перпендикулярно оси правки набора шариков, а каждая упругая опора выполнена в виде стакана и размещенного в нем набора уп ругих элементов различной жесткости и установлена с возможностью регулировочного перемещения перпендикулярно оси правки. На фиг. 1 изображен общий видус ройства; на фиг. 2 - вид на подвижную секцию; на фиг. 3 - вариант вып нения упругой опоры; на фиг. 4 - вариант выполнения упругой опоры и график изменения усилия сжатия. На станине 1 закргеплены неподвижные секции 2 и стаканы 3 регулируемых упругих опор 4 подвижныхсекций 5. Регулируемые упругие опоры 4, воспринимающие нагрузки в плоскости колебания(подвижных секций 5 содержат набор упругих элементов, например, пружин б и 7, имеющих различную жесткость, причем более жесткие элементы имеют меньшую длину. Подвижные и неподвижные секции содержат нажимные элементы 8, например, в виде трехроликовых устройств, через которые пропускается|выпрямляемай стержень 9. Нагрузки, возникающие вдоль направления движения стержня, воспринимаются шариковыми опорами 10, выполненными в виде плоских наборов шариков, размещенных в корпусе 11. Подвижные секции приводятся в движение вибровозбудителями 12 посредством балов 13, связанных синхронизатором 14. Упругие опоры могут иметь большее количество упругих элементов. Например, набор-упругих элементов может

состоять из пружин б, 7 и резинового кольца 15,

Устройство работает следующим образом.

Конец стержня 9, смотанного в моток, пропускается между разведенными роликами нажимных . элементов 8, неподвижных 2 и подвижных 5 секций правильного устройства к тянущему механизму {на чертеже не показан). После, заправки стержня включается привод устройства. Одновременно начинает работать тянущий механизм и начинают колебаться по круговой траектории подвижные секции 5, причем соседние секции колеблются в противоположных фазах, так как дебалансы вибровозбудителей 12 соседних секций смещены на 180 и синхронизированы как в каждой секции, так и между секциями. Изгиб стержня 9 происходит в одной плоскости, которая вращается с числом оборотов, равным-частоте колебания секций, приводя к объемной пластической деформации стержня.

В процессе работы возмущающая сила воспринимается стержнем или стержнями, если механизм расчитан на одновременную протяжку нескольких стержней. Опоры при полном использовании мощности в процессе правки не загружаются из-за наличия зазора между упругими опорами 4 и подвижными секциями 5. Опоры 4 только стабилизируют положение секций в плоскостях их колебаний. После завершения правки и выхода конца стержня (стержней) из механизма правки возмущающая сила воспринимается поочередно упругими элементами (пружинами 6, 7 и т.д.) набора, причем сначала менее жесткими. Такая конструкция опоры позволяет не тратить энергию на преодоление сопротивления упругих опор в процессе правки, что приводит к существенному увеличению срока службы и не позволяет резко возрастать амплитуде- колебаний секций сразу после завершения правки, так как опоры, особенно короткие элементы., могут быть выполнены с достаточно большой жесткостью. Последнее возможно из-за того, что они в процессе правки.не загружены.

Упругие опоры 4 могут сдвигаться по/своей оси для регулирования зазора между ними и подвижными секциями 5. Больший зазор необходим при правке стержней малых диаметров, а меньiimfi зазор - при правке стержней больших диаметров. При неполном уравновешивании возмущающих сил силой правки упругие опоры частично загружены.

На участке 1 (фиг. 4) показана упругая характеристика выправляемого стержня. На участке 11 суммируются упругая сила стержня и менее жесткого элемента пружины 6. На участке 111 в работу вступает более жесткий упругий элемент (пружина 7), и на нем суммируются упругая сила стержня, если еще происходит правка, и силы сопротивления пружин 6 и 7. Если процесс правки окончился, то на участке 111 графика суммируются только силы сопротивления пружин 6 и 7, а на участке IV - пружин 6, 7 и упругого элемента 14.

Сдвиг секций 5 вдоль оси механизма правки;исключается из-за наличия шариковых опор 10, опирающихся на плоские поверхности станины 1. Лучшие условия для перекатывания ша-.. риков будут в кольцевых опорах. Сборка опор может производиться с помощью густой смазки.

Экономический эффект определяется повышением надежности и увеличением срока службы как опор, так и станка в целом, так как в процессе правки при полном использовании мощности вибрационная нагрузка не будет передаваться на станок через опоры, а будет уравновешиваться на. выпрямляемом стержне, и только незначительная часть вибрации будет передаваться через стержень и неподвижные опоры, что значительно меньше по сравнению с известными устройствами. При неполном использовании мощности передаваемая на станину через опоры вибрация может быть снижена и даже регулировкой статического момента дебалансов подвижных секций.

Формула изобретения

Устройство для правки металлических стержней, содержащее смонтированные на станине неподвижные правильные секции и подвижные правильные секции с приводом, а также жесткие и упругие опоры подвижных правильных секций, отличающееся тем, что, с целью повышения надежнос.ти устройства, каждая жесткая опора подвижных правильных секций выполнена в виде корпуса и размещенного в нем по окружности перпендикулярно оси правки набора шариков, а каждая упругая опора выполнена в виде стакана и размещенного в нем набора упргих элементов paзлйчнqй жесткости и установлена с возможностью регулировочного перемещения перпендикулярно оси правки.

Источники информации, принятые во,внимание при экспертизе

1. Авторское свидетельство СССР № 539640, В 21 D 3/16, В 21 F 1/02, 1975 (прототип),

. , V-.y: -

, V.- г...1 ., -I- .

: V,.; ../x/-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки пруткового материала | 1983 |

|

SU1139534A1 |

| Устройство для правки металлических стержней | 1972 |

|

SU468665A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКИХ СТЕРЖНЕЙ | 2010 |

|

RU2453388C2 |

| ДЕБАЛАНСНЫЙ ВИБРОВОЗБУДИТЕЛЬ | 2011 |

|

RU2464108C1 |

| Устройство для правки прутковогоМАТЕРиАлА | 1979 |

|

SU829255A1 |

| Вибросушилка кипящего слоя для сыпучих материалов | 1976 |

|

SU663995A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2015 |

|

RU2613210C1 |

| Способ очистки зернового вороха и устройство для его осуществления | 1987 |

|

SU1517834A1 |

| Вибровозбудитель | 1988 |

|

SU1768321A1 |

| Вибровозбудитель | 1988 |

|

SU1747190A1 |

Авторы

Даты

1980-05-05—Публикация

1977-10-13—Подача