Изобретение относится к механической обработке давлением гладких или профильных стержней, поставляемых в мотках, например, арматурной стали.

Известно вибрационное устройство для правки металлических стержней, содержащее смонтированные на станине неподвижные правильные секции и правильные секции, установленные, например, посредством упругих опор, снабженные синхронными и синфазными бегунковыми вибровозбудителями. Все правильные секции имеют трехроликовые нажимные элементы. Недостатком устройства является сложность автоматической заправки стержней при совмещении механизмов правки и подачи из-за того, что механизм имеет только две крайние неподвижные секции, которые можно выполнить приводными (авторское свидетельство №539640, 25.12.1976, Бюл. №47).

Известно вибрационное устройство для правки металлических стержней, содержащее смонтированные на станине неподвижные правильные секции и правильные секции, установленные посредством упругих опор, снабженные синхронными и синфазными бегунковыми вибровозбудителями. Все правильные секции имеют трехроликовые нажимные элементы. Каждая подвижная секция опирается на наборы шариков в направлении перемещения стержня и на упругие пружины, установленные перпендикулярно оси выправляемого стержня с возможностью регулирования зазора пружины. Недостатком устройства является сложность автоматической заправки стержней при совмещении механизмов правки и подачи из-за того, что механизм имеет только две крайние неподвижные секции, которые можно выполнить приводными (авторское свидетельство №732047, 05.05.1980, Бюл. №17).

Наиболее близким техническим решением к заявленному изобретению является вибрационное устройство для правки металлических стержней с трехроликовыми нажимными элементами, установленными на чередующихся неподвижных правильных секциях, жестко закрепленных на станине, с вибрирующими правильными секциями, закрепленными на подвижной рамке, установленной на станине посредством упругих опор или на эксцентриковых валах (авторское свидетельство №829255, 15.05.1981, Бюл. №18). Возможно в качестве вибратора иметь эксцентриковые валы, приводимые в движение специальным приводом.

Недостатком этого устройства является сложность процесса заправки стержней и связанная с этим пониженная производительность.

С целью упрощения процесса заправки стержней и обеспечения ее автоматизации предлагается устройство, в котором совмещены механизмы правки и подачи стержней. Автоматизация заключается в отсутствии ручной заправки, которая производится валами-роликами 20 с помощью приводов 19, 16 и 15.

В конструкции предлагаемого устройства нажимные элементы неподвижных правильных секций имеют общие валы-ролики для всех выправляемых стержней, которые выполнены приводными с нарастанием скорости привода по ходу подачи и отключением привода при захвате стержней следующей неподвижной секцией, причем нажимные элементы на всех правильных секциях имеют прижимную регулируемую рамку с парой независимо вращающихся роликов на каждый выправляемый стержень. Приводные валы-ролики первой и третьей секций (не вибрирующих) для механизма с пятью нажимными элементами снабжены муфтами свободного хода. Возможность автоматической заправки обеспечивается приводами 19, 16 и 15 валов 20 неподвижных секций, различными скоростями подачи стержней на каждой неподвижной секции, наличием муфт свободного хода на этих секциях, кроме последней секции. Эти признаки отличают заявленное устройство от прототипа.

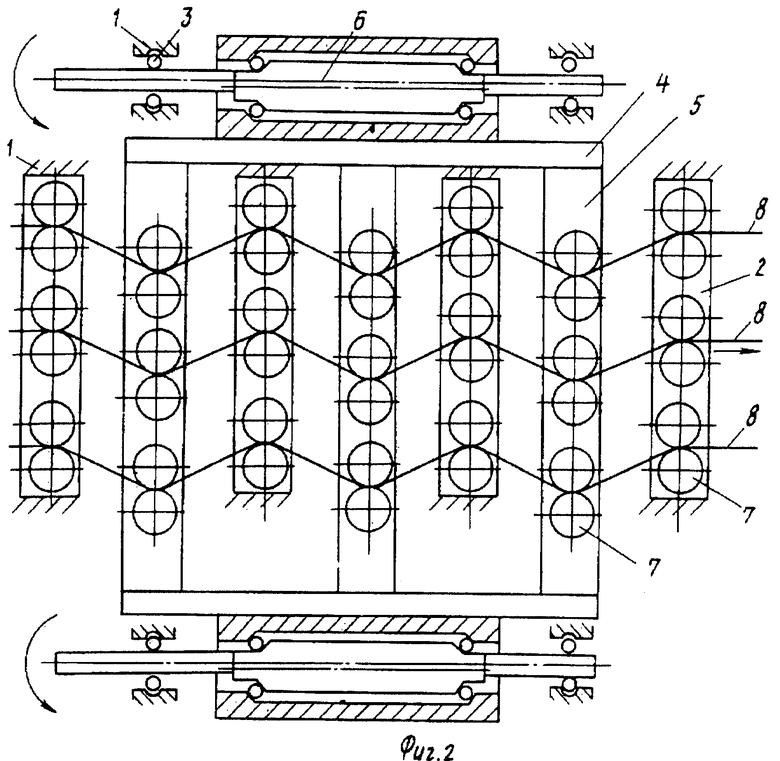

Схема предлагаемого устройства с поводковыми синхронизированными и синфазными механическими вибраторами для случая одновременной правки трех стержней изображена на фигуре 1, где приведена схема с вибраторами и упругими опорами. На станках, выпускаемых в настоящее время, возможно править только один стержень. В зависимости от назначения вибрационного механизма правки на нем можно править любое количество стержней (от одного и более), но лучше нечетное количество. Три стержня и более позволяют полней использовать установленную мощность, т.к. правка стержня диаметром 3 мм составляет 5…8% от правки стержней диаметром 12 мм. Правка нескольких стержней малых диаметров может выполняться на большей скорости, чем одного стержня большого диаметра на устройстве, рассчитанном на правку нескольких стержней. Механизм для правки большого количества стержней может быть применен на машине для сварки арматурных сеток (см. авторское свидетельство №230770, 1969. Бюл. №35).

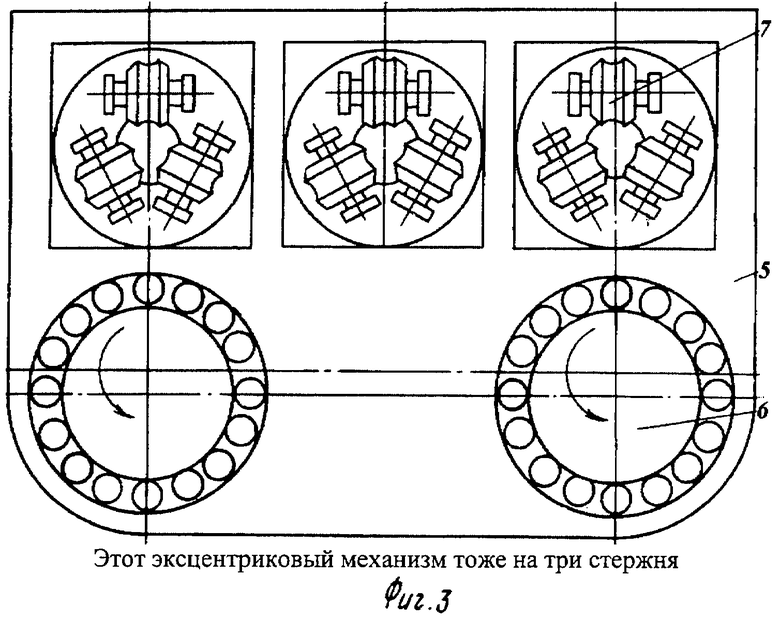

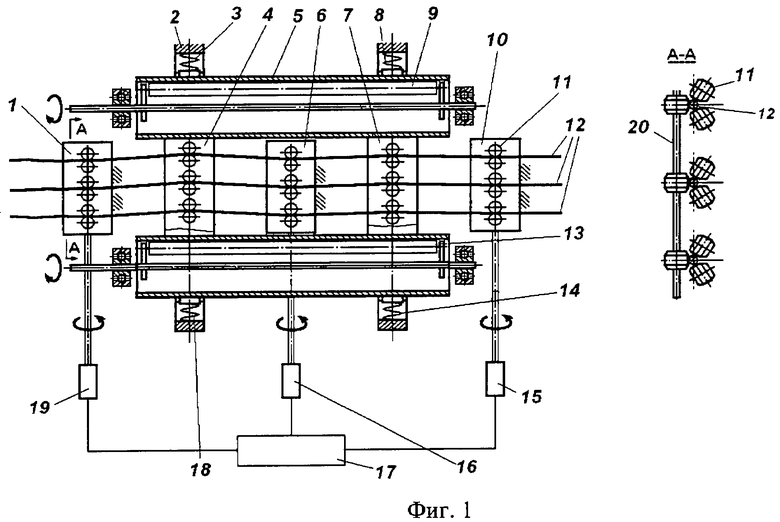

Предлагаемое устройство содержит жестко закрепленные на станине 2 неподвижные правильные секции 1, 6 и 10, содержащие соответствующие общие валы-ролики 20, сопряженные с соответствующими приводами 19, 16 и 15, соединенными с устройством управления 17. Все невибрирующие секции снабжены регулируемыми рамками с парами нажимных роликов 11. Но при этом все нажимные элементы остаются трехроликовыми (два ролика 11 и ролик на валу 20) для каждого выправляемого стержня 12. Рамка 5 объединяет подвижные правильные секции 4 и 7. Она снабжена двумя синхронизированными и синфазными вибраторами 9 и 13, а также трехроликовыми нажимными элементами для каждого стержня 12 с независимо вращающимися роликами 11, которые могут быть объединены в виде пар на регулируемых рамках. Нижние ролики вибрирующих секций можно не располагать на валу 20, а крепить на вибрирующей рамке. Они могут быть закреплены на секциях 4 и 7. Рамка 5 опирается на упругие опоры 3, 8, 14 и 18 в плоскости движения рамки 5. Рамка 5 может опираться на эксцентриковые валы, как это показано на фиг.2 и 3 прототипа, но тогда вибраторы и упругие опоры не нужны, т.к. вибраторами являются эксцентриковые валы.

Работа устройства заключается в следующем.

Стержень подводится к механизму правки вручную, а далее захватывается первым нажимным элементом с приводным роликом, имеющим минимальную скорость, чтобы не повредить руку станочника. При заправке стержней приводы 19, 16 и 15 всех валов-роликов 20 неподвижных секций включаются одновременно перед началом заправки. При этом протяжка стержней 12 (стержня) осуществляется путем эстафетной передачи стержней с приводного вала-ролика неподвижной секции 1, имеющего низшую скорость, на приводной вал-ролик неподвижной секции 6, имеющий среднюю скорость, а затем на приводной вал-ролик неподвижной секции 10, имеющий максимальную скорость. Причем по мере поступления стержней на приводные валы-ролики секций 6 и 10 приводы валов-роликов секции 1 и 6 последовательно отключаются с помощью устройства управления 17 и подача стержней осуществляется только приводным валом-роликом секции 10. Но пока валы секций 1 и 6 не отключились, начинают работать муфты свободного хода на этих секциях. При этом стержни подвергаются воздействию вибраторов 9 и 13 или эксцентриковых валов, которые создают рабочие движения подвижной рамки и вместе с ней правильных секций 4 и 7, в результате чего производится правка стержней.

Таким образом, заправка стержней осуществляется при низкой скорости вращения роликовых нажимных элементов секции 1, что делает этот процесс более безопасным, а дальнейшая протяжка после полной заправки стержня (стержней) происходит при высокой скорости приводным валом 20 с роликами 11 секции 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки металлических стержней | 1977 |

|

SU732047A1 |

| Устройство для правки пруткового материала | 1983 |

|

SU1139534A1 |

| Устройство для правки прутковогоМАТЕРиАлА | 1979 |

|

SU829255A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКИХ СТЕРЖНЕЙ | 1971 |

|

SU296708A1 |

| Устройство для правки металлических стержней | 1972 |

|

SU468665A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПРАВКИ ДИСКОВЫХ ПИЛ | 2002 |

|

RU2227763C2 |

| Устройство для правки металлических профилей | 1976 |

|

SU573219A1 |

| Правильно-отрезной автомат | 1983 |

|

SU1117109A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

Изобретение относится к механической обработке давлением металлических труб, гладких или профильных стержней, поставляемых в мотках, например, арматурной стали. Трехроликовые нажимные элементы установлены на правильных секциях, из которых неподвижные жестко закреплены на станине и подвижные установлены на подвижной рамке, закрепленной на станине посредством упругих опор. Нажимные элементы неподвижных секций имеют общие валы-ролики для всех выправляемых стержней и прижимную регулируемую рамку с парой роликов на каждый выправляемый стержень. При этом общие валы-ролики неподвижных секций выполнены приводными с нарастанием скорости привода по ходу подачи и отключением привода при захвате стержней следующей неподвижной секцией. Неподвижные секции, кроме последней, снабжены муфтами свободного хода. Упрощается процесс заправки стержней и обеспечивается автоматизация. 3 ил.

Устройство для правки металлических стержней с трехроликовыми нажимными элементами, установленными на правильных секциях, из которых неподвижные жестко закреплены на станине, а вибрирующие закреплены на подвижной рамке, установленной на станине посредством упругих опор или на эксцентриковых валах, отличающееся тем, что нажимные элементы неподвижных секций имеют общие приводные валы-ролики для всех выправляемых стержней, и все правильные секции имеют прижимные регулируемые рамки с парами свободно вращающихся роликов для каждого выправляемого стержня, при этом общие валы-ролики неподвижных секций выполнены приводными с нарастанием скорости привода по ходу подачи и отключением привода при захвате стержней следующей неподвижной секцией, а неподвижные секции, кроме последней, снабжены муфтами свободного хода.

| Устройство для одновременной правки двух ветвей проволоки | 1990 |

|

SU1796326A1 |

| Устройство для правки прутковогоМАТЕРиАлА | 1979 |

|

SU829255A1 |

| Устройство для правки металлических стержней | 1975 |

|

SU539640A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 1993 |

|

RU2071393C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| US 4357615 А, 02.11.1982. | |||

Авторы

Даты

2012-06-20—Публикация

2010-05-18—Подача