Изобретение относится к способам производства шлифовальных инструментов и может быть использовано для изготовления алмазно-абразивных и эльборовых кругов как прямого, так и фасонного профиля на различных связках, преимущественно токопроводных. Известен способ изготовления шлифовальных кругов, при котором на вращающийся корпус, установленный на шпинделе устройства, наносят абразивные частицы и закрепляют их в связующем посредством приложения радиального усилия с помощью роликового пуансона 1. Однако этим способом получают ограниченный тонкий слой абразивных частиц на корпусе посредством их шаржирования, а получение большой толщины режущего слоя непосредственно из шихты (связка вместе с абразивными частицами) затруднительно, так как накатывание и напрессовывание шихты роликовым пуансоном не позволяет получить прочный шлифующий слой в силу отслаивания последнего от корпуса. Цель изобретения - расширение технологических возможностей изготовления шлифовальных кругов путем увеличения толщины шлифующего слоя. Поставленная цель достигается тем, что берут навеску абразивных частиц вместе со связкой, помещают ее между корпусом, установленным на щпинделе станка (устройства), и пуансоном, производят прессование отдельного режущего участка на корпусе круга посредством радиального перемещения пуансона, спекают режущий участок одним из известных способов (например с помощью электрического тока), после чего корпус поворачивают и повторяют операции в той же последовательности до получения полного заданного шлифующего профиля. В этом случае могут быть применены различные связки (металлические, металлоорганические, металлокерамические), а также различные абразивные частички (алмаз, карбид кремния зеленый, кубический нитрид бора и др.). В зависимости от профиля пуансона может быть получен любой заданный профиль режущего слоя.

Изобретение полностью исключает применение технологической оснастки - прессформ. Изготовленные этим способом шлифовальные круги могут быть использованы в режиме как обычного, так и электрохимического шлифования.

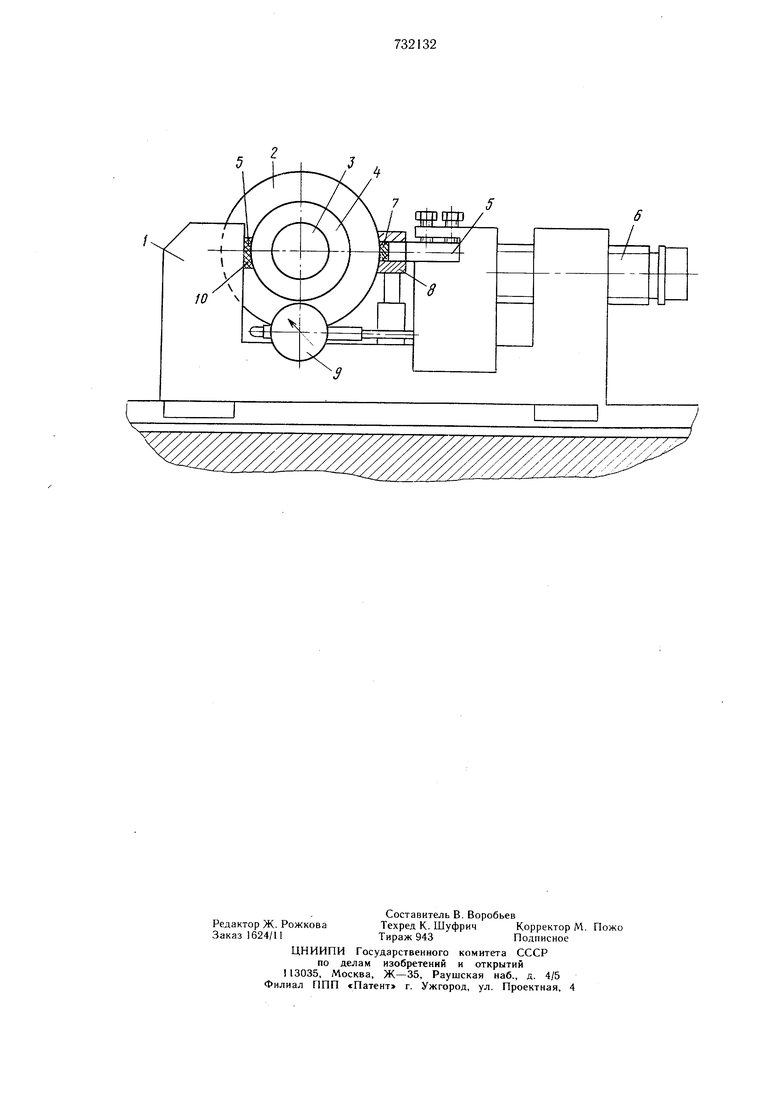

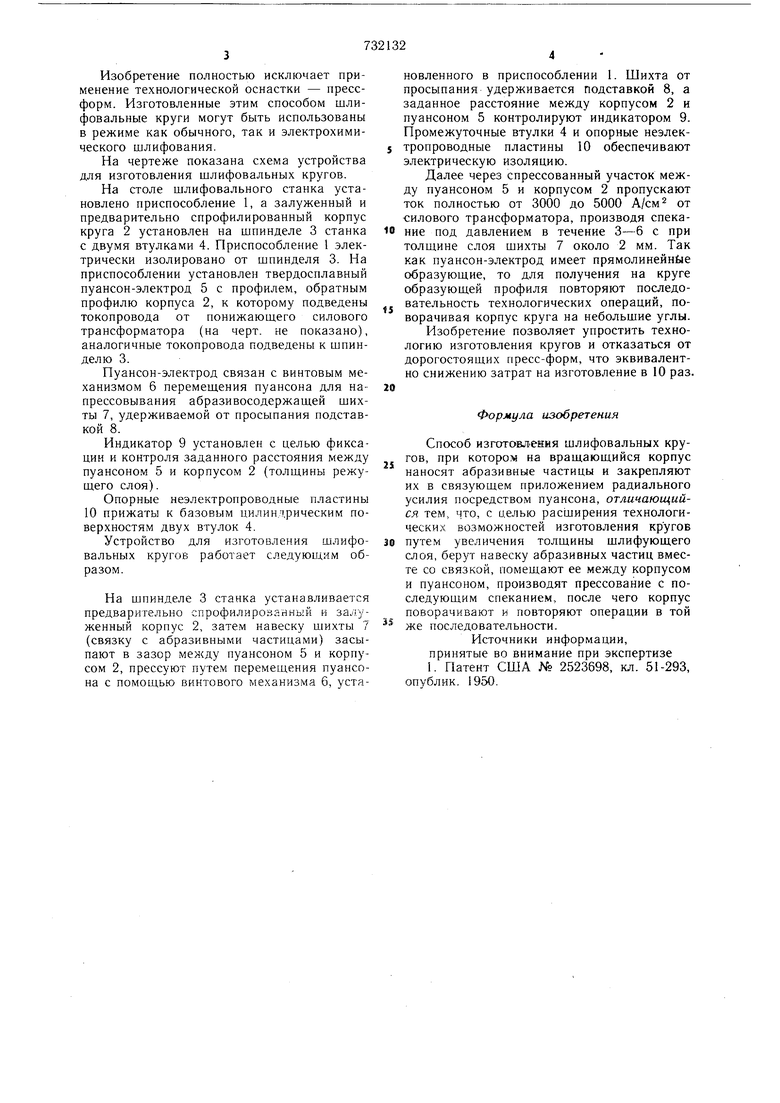

На чертеже показана схема устройства для изготовления шлифовальных кругов.

На столе шлифовального станка установлено приспособление 1, а залуженный и предварительно спрофилированный корпус круга 2 установлен на шпинделе 3 станка с двумя втулками 4. Приспособление 1 электрически изолировано от шпинделя 3. На приспособлении установлен твердосплавный пуансон-электрод 5 с профилем, обратным профилю корпуса 2, к которому подведены токопровода от понижаюш,его силового трансформатора (на черт, не показано), аналогичные токопровода подведены к шпинделю 3.

Пуансон-электрод связан с винтовым механизмом 6 перемещения пуансона для напрессовывания абразивосодержащей шихты 7, удерживаемой от просыпания подставкой 8.

Индикатор 9 установлен с целью фиксации и контроля заданного расстояния между пуансоном 5 и корпусом 2 (толщины режущего слоя).

Опорные неэлектропроводные пластины 10 прижаты к базовым цилиндрическим поверхностям двух втулок 4.

Устройство для изготовления шлифовальных кругов работает следующим образом.

На шпинделе 3 станка устанавливается предварительно спрофилирозанный и залуженный корпус 2, затем навеску шихты 7 (связку с абразивными частицами) засыпают в зазор между пуансоном 5 и корпусом 2, прессуют путем перемещения пуансона с помощью винтового механизма б, установленного в приспособлении 1. Шихта от просыпания удерживается подставкой 8, а заданное расстояние между корпусом 2 и пуансоном 5 контролируют индикатором 9. Промежуточные втулки 4 и опорные неэлектропроводные пластины 10 обеспечивают электрическую изоляцию.

Далее через спрессованный участок между пуансоном 5 и корпусом 2 пропускают ток полностью от 3000 до 5000 А/см от -силового трансформатора, производя спекао ние под давлением в течение 3-6 с при толщине слоя щихты 7 около 2 мм. Так как пуансон-электрод имеет прямолинейн ле образующие, то для получения на круге образующей профиля повторяют последовательность технологических операций, поворачивая корпус круга на небольшие углы. Изобретение позволяет упростить технологию изготовления кругов и отказаться от дорогостоящих пресс-форм, что эквивалентно снижению затрат на изготовление в 10 раз. 0

Формула изобретения

Способ изготовл ення шлифовальных кругов, при котором на вращающийся корпус наносят абразивные частицы и закрепляют их в связующем приложением радиального усилия посредством пуансона, отличающийся тем, что, с целью расширения технологических возможностей изготовления кругов 0 путем увеличения толщины шлифующего слоя, берут навеску абразивных частиц вместе со связкой, помещают ее между корпусом и пуансоном, производят прессование с последующим спеканием, после чего корпус поворачивают и повторяют операции в той же последовательности.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2523698, кл. 51-293, опублик. 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕГО РАЗМЕРА ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2366564C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU960001A1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2009866C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271917C1 |

| КОМПОЗИТНЫЙ АБРАЗИВНЫЙ КРУГ | 2012 |

|

RU2599067C2 |

| Способ профилирования прерывистого шлифовального круга накатным инструментом на станке | 1983 |

|

SU1159770A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2358855C1 |

Авторы

Даты

1980-05-05—Публикация

1978-01-13—Подача