Изобретение относится к технологии машиностроения, в частности к алмазно-абразивной обработке многоступенчатых деталей, и может найти применение, например, при обработке беговых дорожек шарошек и лап буровых долот.

Известен способ шлифования многоступенчатых деталей, при котором шлифование всех ступеней деталей производят одновременно несколькими соосно установленными кругами, имеющими диаметры, перепады которых соответствуют перепадам обрабатываемых ступеней детали, с прерывистыми рабочими поверхностями, при этом отношение длины рабочей поверхности шлифовального круга к длине взаимодействующей с ней поверхности обрабатываемой ступени постоянно [1].

Недостаток известного способа состоит в том, что в процессе шлифования не обеспечивается высокая точность перепадов диаметров детали и стабильное качество поверхностного слоя каждой обрабатываемой ступени, так как окружные рабочие скорости каждого составляющего круга шлифовального блока различны (шлифовальный блок составлен из набора кругов различных диаметров).

Скорости шлифовального круга оказывают влияние на всю совокупность показателей обработки: толщину слоя, снимаемую одним абразивным зерном; силу резания, развиваемую одним зерном; шероховатость шлифованной поверхности; мгновенную температуру в зоне работы зерна; износ шлифовального круга и др. показатели. То есть способ не учитывает влияние режимных параметров обработки (скорости круга и скорости детали в каждом поперечном сечении взаимодействующих поверхностей круга и заготовки) и тем самым не обеспечивает высокой точности и стабильности качества поверхности каждой ступени.

При этом, делая периферийную режущую поверхность искусственно прерывистой путем прорезания и образования впадин, неэффективно используют возможности абразивного инструмента, снижают производительность металлосъема и КПД процесса, увеличивают расход абразива.

Наиболее близким по технической сущности является способ, реализуемый с помощью сборного шлифовального инструмента, содержащего корпус, на котором установлены абразивные круги с прерывистой рабочей поверхностью, образованной чередующимися выступами и впадинами, боковые поверхности выступов в радиальном направлении имеют криволинейную форму, определяемую из соотношения

l=R1αi-Riαi

где l - длина дуги рабочего участка выступа на Ri радиусе круга;

R1 - первоначальный радиус шлифовального круга;

α1 - центральный угол в радианах дуги выступов, соответствующий первоначальному радиусу шлифовального круга;

αi, Ri - текущие значения соответственно центрального угла и радиуса шлифовального круга [2].

Недостаток известного способа состоит в том, что в процессе шлифования не обеспечивается высокая точность перепадов диаметров детали и стабильность качества поверхностного слоя каждой обрабатываемой ступени, так как окружные рабочие скорости каждого составляющего круга шлифовального блока различны (шлифовальный блок составлен из набора кругов различных диаметров). Скорости шлифовального круга оказывают влияние на всю совокупность показателей обработки: толщину слоя, снимаемую одним абразивным зерном; силу резания, развиваемую одним зерном; шероховатость шлифованной поверхности; мгновенную температуру в зоне работы зерна; износ шлифовального круга и др. показатели. Кроме того, периферийная режущая поверхность, искусственно выполненная прерывистой путем прорезания и образования впадин, неэффективно использует возможности абразивного инструмента, снижает производительность металлосъема и КПД процесса, делает его неустойчивым и ведет к возникновению ударов и вибраций, увеличивает расход абразива.

Техническим результатом предлагаемого способа является повышение точности формы и стабильности качества поверхности вдоль всей ширины каждой ступени, повышение производительности металлосъема и КПД процесса, ликвидация ударных нагрузок и вибраций, а также снижение расхода абразива.

Технический результат достигается тем, что используют способ алмазно-абразивной обработки многоступенчатых отверстий, включающий шлифование ступеней инструментом, содержащим соосно установленные на шпинделе круги, имеющие диаметры, перепады которых соответствуют перепадам диаметров обрабатываемых ступеней заготовки, и прерывистую периферийную рабочую поверхность, и сообщение инструменту вращения и радиальной подачи, причем используют прерывистые круги с увеличивающимся по мере износа наружным диаметром, состоящие из отдельных абразивно-алмазных сегментов, закрепленных на упругих торовых оболочках, и установленные, кроме круга с минимальным диаметром, под углом αi к плоскости, перпендикулярной оси вращения, с образованием аксиально смещенного режущего слоя высотой Bi, причем величину угла наклона кругов αi и высоту Bi аксиально смещенного режущего слоя каждого круга, кроме круга с минимальным диаметром, определяют соответственно по формулам:

αi=arc tg{li-[(πDmin-nminzmin)lmin]/(πDi-nizi)}/Di,

Bi=[(πDmin-nminzmin)lmin]/(πDi-nizi),

где αi - угол наклона к плоскости, перпендикулярной оси вращения, i-го круга, кроме круга с минимальным диаметром;

li, Di - соответственно длина и диаметр отверстия i-й ступени;

lmin, Dmin - соответственно длина и диаметр отверстия ступени с минимальным диаметром;

ni, zi - соответственно количество и ширина впадин на i-м круге;

nmin, zmin - соответственно количество и ширина впадин на первом минимальном круге;

при этом приведение инструмента в рабочее состояние, при котором все сегменты контактируют с обрабатываемыми поверхностями, осуществляют путем подачи сжатого воздуха в упругие торовые оболочки через центральное продольное и поперечные отверстия в шпинделе, кроме того, установка значения радиальной подачи Sp и регулирование ее, которое осуществляют на ходу, без остановки процесса, производят с помощью изменения давления Рсж подаваемого в упругие оболочки сжатого воздуха.

Сущность изобретения иллюстрируется чертежами.

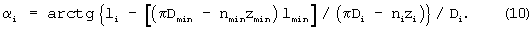

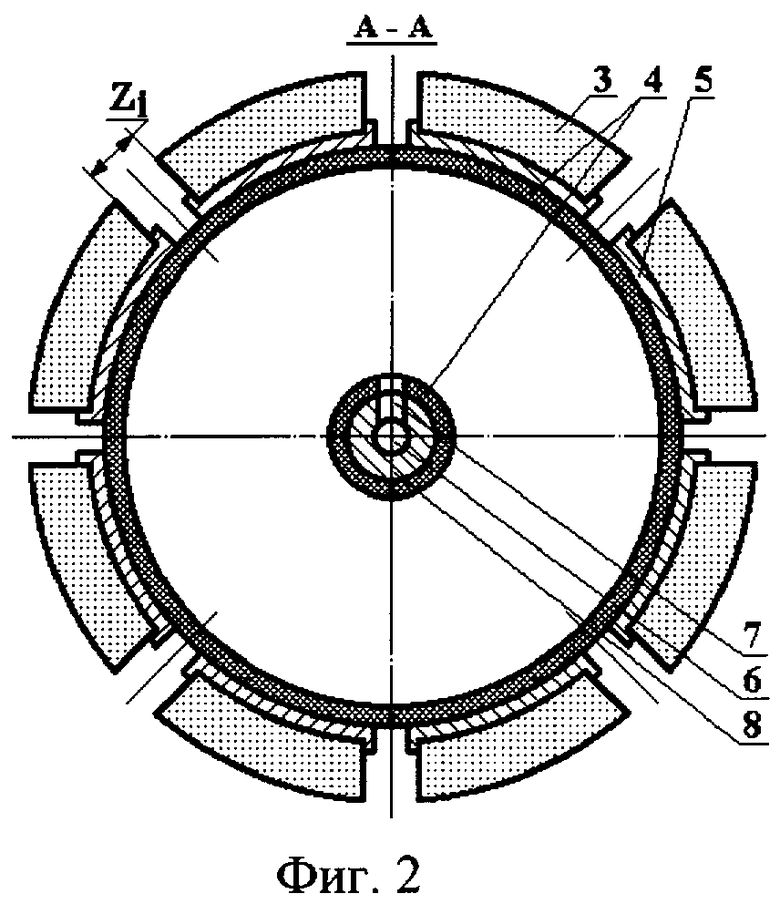

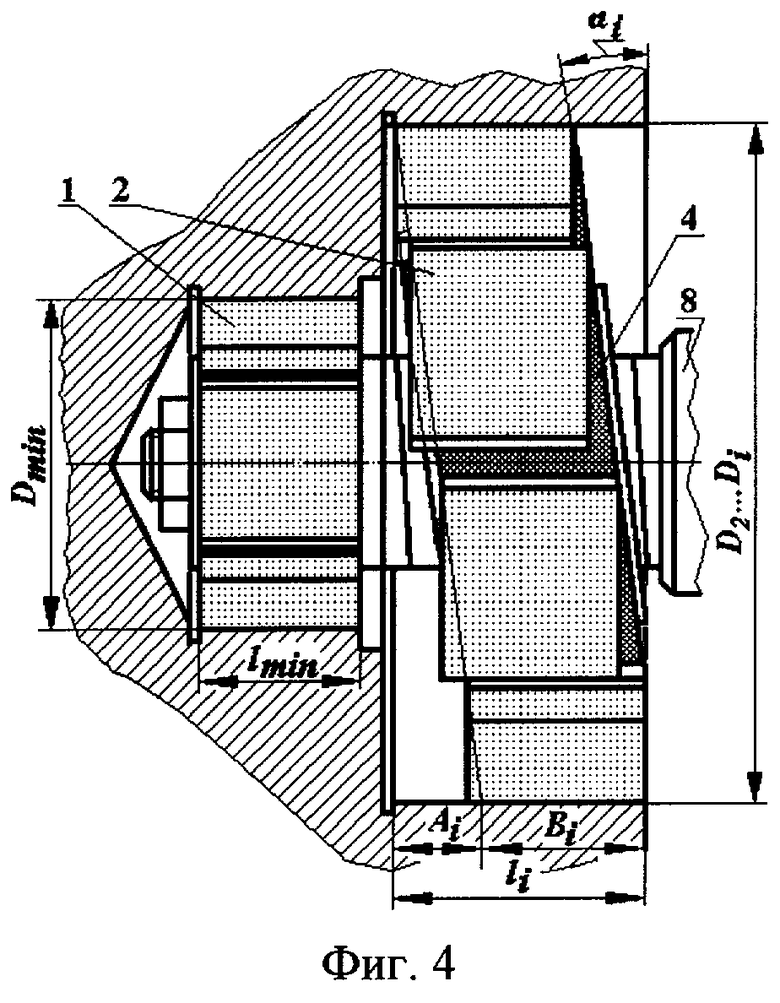

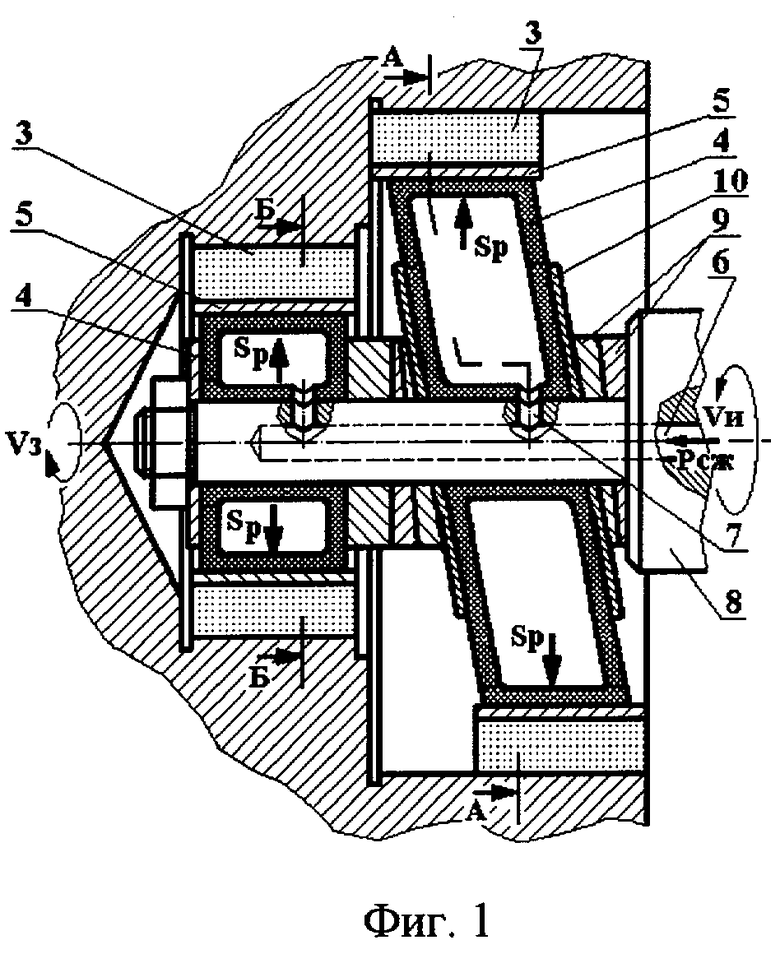

На фиг.1 изображена схема предлагаемого способа алмазно-абразивной обработки внутренней поверхности двухступенчатой заготовки сборным инструментом, продольный разрез; на фиг.2 - поперечный разрез А-А на фиг.1; на фиг.3 - поперечный разрез Б-Б на фиг.1; на фиг.4 - общий вид инструмента.

Предлагаемый способ, осуществляемый с помощью сборного алмазно-абразивного инструмента, предназначен для чистовой окончательной обработки одновременно всех ступеней многоступенчатых отверстий.

Инструмент, реализующий способ, включает несколько соосно установленных сборных кругов 1, 2, ...i, которые состоят из отдельных алмазно-абразивных сегментов 3, поэтому круги имеют прерывистую периферийную рабочую поверхность с величинами впадин zmin, z2, ...zi. Круги 1, 2, ...i имеют диаметры, перепады которых соответствуют перепадам обрабатываемых ступеней заготовки.

Отдельные алмазно-абразивные сегменты 3 кругов закреплены на упругих оболочках 4 в виде торов посредством пластин 5. В качестве сегментов 3 могут быть алмазно-абразивные слои соответствующей формы на любой связке, а также лепестки алмазно-абразивной шкурки. Для увеличения периода стойкости инструмента в качестве абразивного материала используют эльбор, искусственные и природные алмазы на каучуковой связке, толщина алмазно-абразивного слоя 3 на гибкой связке составляет 1 мм и более.

Упругая оболочка 4 изготовлена, например, из резины или другого эластичного материала в виде тора и приводится в рабочее состояние путем подачи сжатого воздуха через центральное продольное 6 и поперечные 7 отверстия в шпинделе 8, на котором установлен сборный инструмент.

Круги 2, ...i, кроме первого круга с минимальным диаметром Dmin, установлены таким образом, что образуют аксиально смещенный режущий слой высотой В2...Вi, благодаря установке кругов под углом αi к плоскости, перпендикулярной оси вращения.

Установку кругов 2,... i под углом αi осуществляют с помощью косых шайб 9, расположенных попарно с торцов каждого круга, и дисков 10, которые поддерживают форму круга. Путем взаимного разворота косых шайб 9 относительно друг друга производят установку круга под необходимым углом αi.

Величину угла αi для установки кругов 2, ...i, кроме первого, назначают из следующих соображений.

При шлифовании известными обычными, а также [1 и 2] многоступенчатыми кругами качество поверхностного слоя каждой заготовки в партии будет разное, так как толщина срезаемого слоя металла одним алмазно-абразивным зерном постоянна в каждом поперечном сечении ступеней заготовки, причем значение этой толщины изменяется по мере износа кругов. При постоянстве частоты вращения шпинделя инструмента уменьшение диаметра круга вызывает резкое увеличение толщины срезаемого слоя. При этом происходит неравномерный радиальный износ рабочего профиля шлифовального круга. С уменьшением диаметра круга, по мере износа, круг изнашивается более интенсивно (работает как более мягкий), уменьшается размерная стойкость профиля инструмента. Неравномерный радиальный износ рабочего профиля круга переносится на обрабатываемую поверхность заготовки. В результате обрабатываемая поверхность принимает искаженную форму, не обеспечивается высокая точность перепадов диаметров заготовки [3].

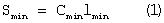

Предлагаемый способ и реализующий его инструмент лишены этих недостатков, так как диаметры кругов каждой ступени не изменяются и поддерживаются постоянными за счет подачи сжатого воздуха в упругую оболочку, из которой состоит корпус круга. Площадь контакта первого минимального круга с обрабатываемой поверхностью заготовки определяется по формуле:

где Smin - площадь контакта первого минимального круга с обрабатываемой поверхностью заготовки;

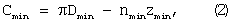

Cmin - длина режущей рабочей поверхности первого минимального круга за вычетом суммарной величины впадин, определяемая по формуле:

Dmin - диаметр первого минимального круга;

nmin - количество впадин на первом минимальном круге;

zmin - ширина впадины на первом минимальном круге;

lmin - высота первой минимальной ступени заготовки.

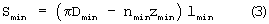

С учетом (2) выражение (1) перепишется в виде

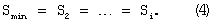

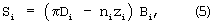

Так как алмазно-абразивные зерна, расположенные на разных ступенях инструмента, должны снимать одинаковую толщину срезаемого слоя, приравняем площади контактов кругов:

С одной стороны, зная что

где Si - площадь контакта i-го круга с обрабатываемой поверхностью заготовки;

Di - диаметр i-го круга;

ni - количество впадин на i-м круге;

zi - ширина впадины на i-м круге;

Вi - высота i-го круга.

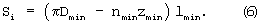

С другой стороны, согласно формулам (3), (4)

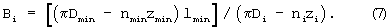

Приравнивая выражения (5) и (6), определяем необходимую высоту Вi i-го круга:

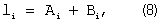

Угол наклона аксиально смещенного режущего слоя определим из того, что данной высотой Вi i-го круга необходимо обработать всю ширину li i-й ступени, не пользуясь продольной подачей. Из этого следует, что

где Аi - амплитуда осцилляции аксиально смещенного режущего слоя i-го круга.

Откуда, используя выражение (7), определяем Аi.

Зная, что tgαi=Аi/Di, определим значение угла наклона i-го круга:

Сборный инструмент работает по предлагаемому способу следующим образом.

В нерабочем состоянии без сжатого воздуха в упругих оболочках наружный диаметр каждого круга по алмазно-абразивным брускам меньше внутреннего диаметра обрабатываемой ступени многоступенчатого отверстия, поэтому инструмент свободно вводится в отверстие заготовки.

Инструмент крепится жестко на шпинделе, например, шлифовальной бабки внутришлифовального станка, обрабатываемая заготовка, например, шарошка бурового долота - на шпинделе передней бабки. Точное самоцентрирование инструмента обеспечивается за счет упругих оболочек кругов.

Инструмент совершает вращательное движение со скоростью Vи, а радиальная подача Sp алмазно-абразивных брусков осуществляется с помощью подачи сжатого воздуха в упругие оболочки кругов, благодаря чему диаметр каждого круга по алмазно-абразивным брускам становится равным внутреннему диаметру обрабатываемой ступени. Заготовке придают вращательное движение Vз в противоположном направлении относительно вращения инструмента.

Таким образом, происходит алмазно-абразивная обработка одновременно всеми брускам каждого круга с осцилляцией брусков, кроме брусков на минимальном круге, у которого осцилляция отсутствует. Осцилляция аксиально смещенного режущего слоя кругов существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

Однако одновременное контактирование всего режущего периферийного слоя инструмента с обрабатываемой поверхностью может вызвать повышение температуры в поверхностном слое заготовки, а вместе с ней появление прижогов и микротрещин.

Осцилляция брусков в сочетании с прерывистым резанием отдельными брусками снижает температуру насыщения в поверхностном слое обрабатываемой заготовки и гарантирует бесприжоговость обработки.

Благодаря этому облегчается съем материала и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания и сила трения уменьшается в несколько раз. Перекрестное осциллирующее движение увеличивает число активно работающих абразивных зерен и интенсифицирует срезание выступов неровностей поверхности. При этом на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты.

Преимущества предлагаемого способа алмазно-абразивной обработки многоступенчатых отверстий: более плавная безударная, безвибрационная обработка; большая жесткость технологической системы; способ повышает качество и точность обработки, расширяет технологические возможности и позволяет обрабатывать как конические, так и цилиндрические, а также фасонные отверстия; способ позволяет снимать большие неравномерные припуски; в 2-3 раза повышает производительность обработки благодаря большой площади контакта инструмента с заготовкой.

Быстрое изменение и установка оптимального значения в зависимости от конкретных условий радиальной подачи Sp брусков за счет изменения давления Рсж подаваемого сжатого воздуха также способствует увеличению производительности.

Благодаря применению упругой оболочки и равномерному распределению давления сжатого воздуха на все бруски, независимо от случайной разной толщины алмазно-абразивного слоя на брусках и других погрешностей изготовления и сборки инструмента, бруски равномерно распределяют между собой снимаемый припуск, обеспечивая безвибрационную работу инструмента.

Конкретно реализацию предлагаемого способа покажем на примере обработки дорожек качения шарошки бурового долота.

Заготовка: диаметр и длина малой ступени - соответственно 41,7 мм и 28 мм; диаметр и длина большой ступени - соответственно 70,7 мм и 30 мм; марка абразивных сегментов на кругах - 24А 25 СМ1 К 5, количество сегментов на малом круге - 6, величина впадины - 4 мм; количество сегментов на большом круге - 8, величина впадины - 5 мм. Режимные параметры: частота вращения инструмента - 14000 мин-1; частота вращения заготовки 30 мин-1; припуск на сторону - 0,15 мм. Давление подаваемого сжатого воздуха Рсж=0,4...0,6 МПа.

Высоту В2 аксиально смещенного режущего слоя большого круга определяли по формуле (7):

В2=[(πDmin-nminzmin)lmin]/(πD2-n2z2)=

=[(π41,7-6·4)28]/(π70,7-8·5)=16,45 мм.

Значение угла наклона второго большого круга определяли по формуле (10):

α2=arctg{l2-[(πDmin-nminzmin)lmin]/(πD2-n2z2)}/D2=

=arctg{30-[(π41,7-6·4)28]/(π70,7-8·5)}/70,7=arctg0,192≈11°.

При данных конструктивных параметрах большого круга малая и большая ступени заготовки обрабатывались при одинаковых условиях шлифования. Кроме того, данное постоянство сохранялось для каждой детали в партии до полного износа сегментов кругов. Это привело к повышению ряда дополнительных технико-экономических показателей процесса врезного шлифования: сокращению расхода абразивных сегментов кругов и дорогостоящего правящего инструмента, повышению производительности обработки.

С применением способа создаются условия для широкого использования его в автоматическом цикле процесса алмазно-абразивной обработки. Предлагаемый способ алмазно-абразивной обработки многоступенчатых отверстий инструментом, состоящим из кругов с аксиально смещенным режущим слоем, кроме минимального круга, обеспечивает постоянство нагрузки на шлифующее зерно; силы резания, развиваемой одним зерном в каждой ступени и в каждом сечении; контактной температуры в зоне шлифования и все остальные параметры процесса шлифования.

Это приводит к равномерному износу рабочих профилей алмазно-абразивных кругов, а следовательно, и к повышению точности формы поверхностей, т.к. при врезном шлифовании форма профиля круга копируется на форме обрабатываемой поверхности, стабильности качества поверхности вдоль всей ширины ступени.

Источники информации

1. А.с. SU №795889, В 24 В 1/00, В 24 В 5/12, 15.01.81. Способ шлифования многоступенчатых деталей.

2. А.с. SU №872238, В 24 D 5/00, В 24 D 17/00, 15.10.81. Сборный шлифовальный инструмент - прототип.

3. Маслов Е.Н. Теория шлифования металлов. М.: Машиностроение. - 1974, - 320 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1999 |

|

RU2168406C2 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1997 |

|

RU2136475C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2005 |

|

RU2303509C1 |

| ИГЛОПЛОСКОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2303518C1 |

Изобретение относится к области абразивной обработки и может быть использовано для обработки многоступенчатых деталей, в частности беговых дорожек шарошек и лап буровых долот. Обработку ведут инструментом, содержащим несколько кругов, соосно установленных на шпинделе. Круги имеют перепады диаметров, соответствующие перепадам диаметров обрабатываемых ступеней заготовки, и прерывистую рабочую поверхность. Используют круги с прерывистой рабочей поверхностью из отдельных абразивно-алмазных сегментов, закрепленных на упругих торовых оболочках. Прерывистые круги, кроме круга с минимальным диаметром, установлены под углом αi к плоскости, перпендикулярной оси вращения, с образованием аксиально смещенного режущего слоя. Инструмент приводят в рабочее состояние путем подачи сжатого воздуха в упругие торовые оболочки через центральное продольное и поперечные отверстия в шпинделе. Осуществляют установку значения радиальной подачи и ее регулирование на ходу, без остановки процесса, путем изменения давления подаваемого в упругие оболочки сжатого воздуха. Приведены математические зависимости для определения величины αi угла наклона кругов и высоты Вi режущего слоя. В результате повышаются производительность обработки, точность формы и стабильность качества поверхности по всей ширине каждой ступени, а также снижается расход абразива и исключаются ударные нагрузки. 4 ил.

Способ алмазно-абразивной обработки многоступенчатых отверстий, включающий шлифование ступеней инструментом, содержащим соосно установленные на шпинделе круги, имеющие диаметры, перепады которых соответствуют перепадам диаметров обрабатываемых ступеней заготовки, и прерывистую периферийную рабочую поверхность, и сообщение инструменту вращения и радиальной подачи, отличающийся тем, что используют прерывистые круги с увеличивающимся по мере их износа наружным диаметром, состоящие из отдельных абразивно-алмазных сегментов, закрепленных на упругих торовых оболочках, и установленные, кроме круга с минимальным диаметром, под углом αi к плоскости, перпендикулярной оси вращения, с образованием аксиально смещенного режущего слоя высотой Вi, причем величину угла наклона кругов αi и высоту Вi аксиально смещенного режущего слоя каждого круга, кроме круга с минимальным диаметром, определяют, соответственно, по формулам

αi=arctg{li-[(πDmin-nminzmin)lmin]/(πDi-nizi)}/Di,

Вi=[(πDmin-nminzmin)lmin]/(πDi-nizi),

где αi - угол наклона к плоскости, перпендикулярной оси вращения, i-го круга, кроме круга с минимальным диаметром;

li, Di -соответственно, длина и диаметр отверстия i-й ступени;

lmin, Dmin - соответственно, длина и диаметр отверстия ступени с минимальным диаметром;

ni, zi - соответственно, количество и ширина впадин на i-м круге;

nmin, zmin - соответственно, количество и ширина впадин на первом минимальном круге,

при этом инструмент приводят в рабочее состояние, при котором все сегменты контактируют с обрабатываемыми поверхностями, путем подачи сжатого воздуха в упругие торовые оболочки через центральное продольное и поперечные отверстия в шпинделе, а установку значения радиальной подачи и ее регулирование осуществляют на ходу, без остановки процесса, путем изменения давления подаваемого в упругие оболочки сжатого воздуха.

| Сборный шлифовальный инструмент | 1980 |

|

SU872238A1 |

| Способ шлифования | 1991 |

|

SU1798123A1 |

| Прерывистый абразивный круг | 1973 |

|

SU446408A1 |

| US 3673740 A, 04.07.1972. | |||

Авторы

Даты

2006-03-20—Публикация

2004-07-26—Подача