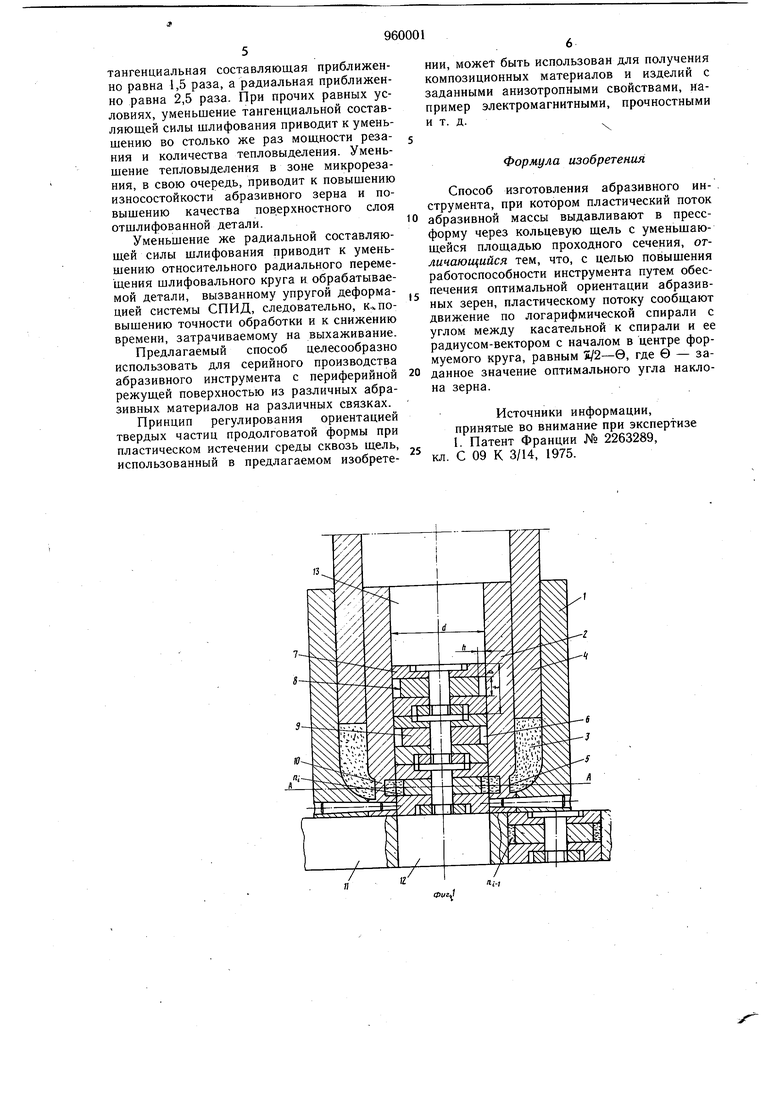

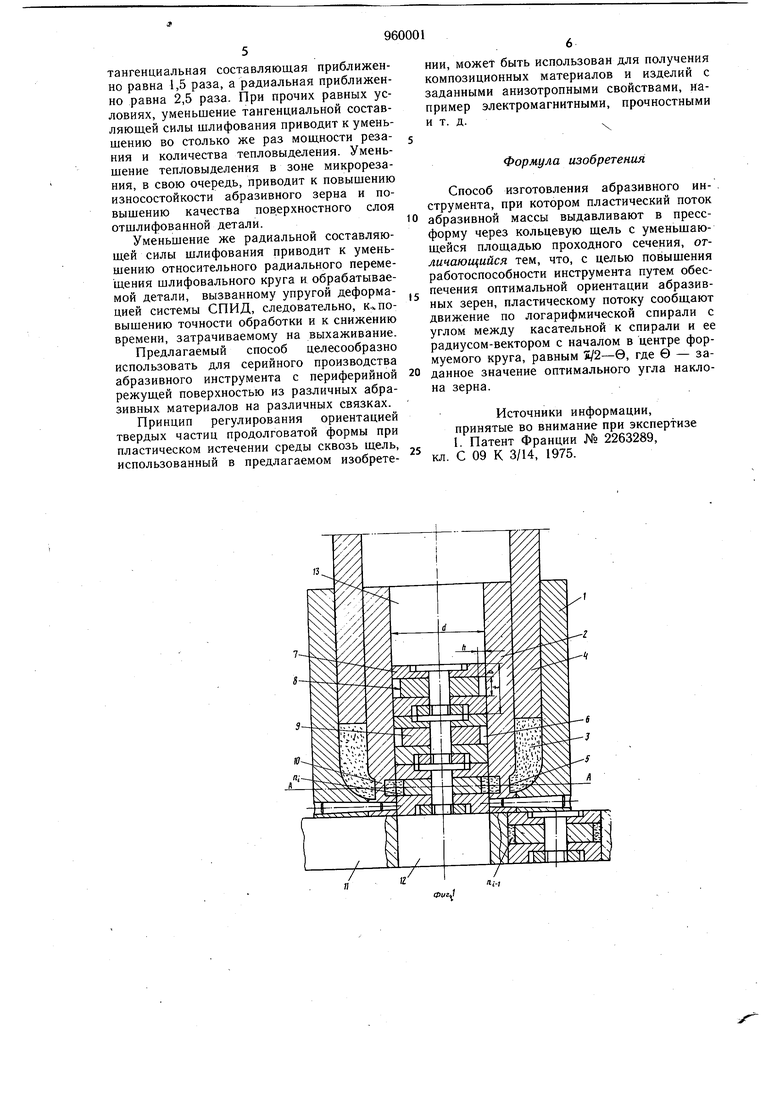

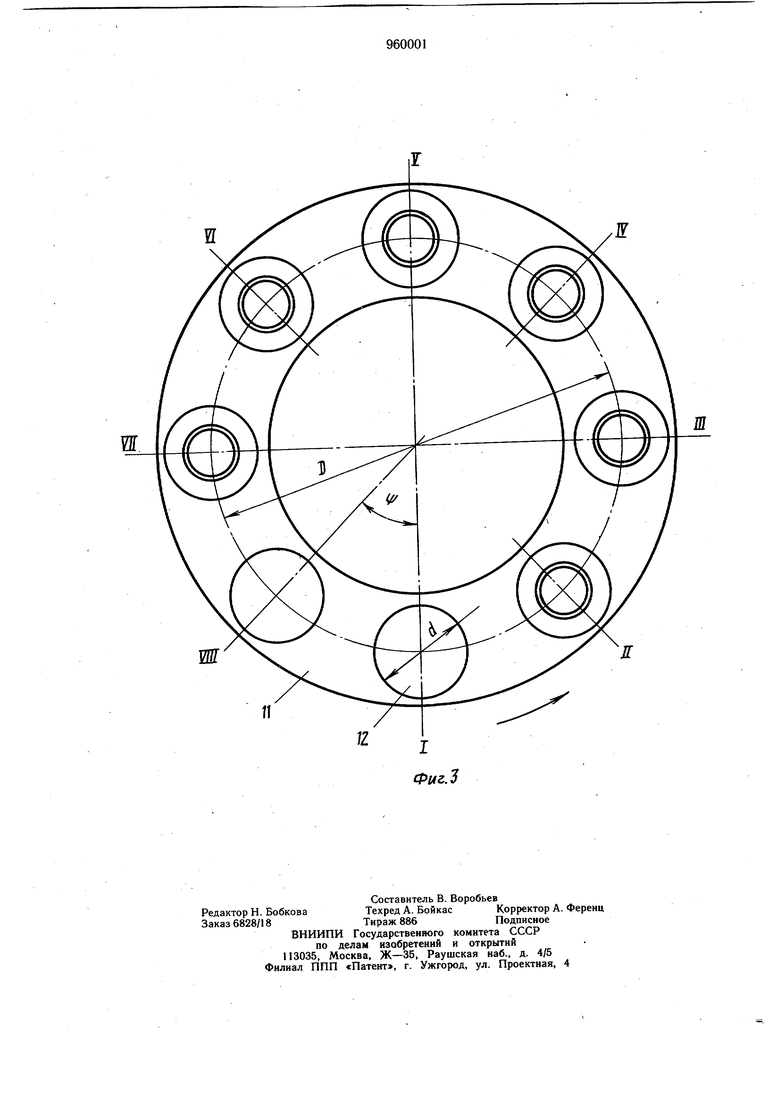

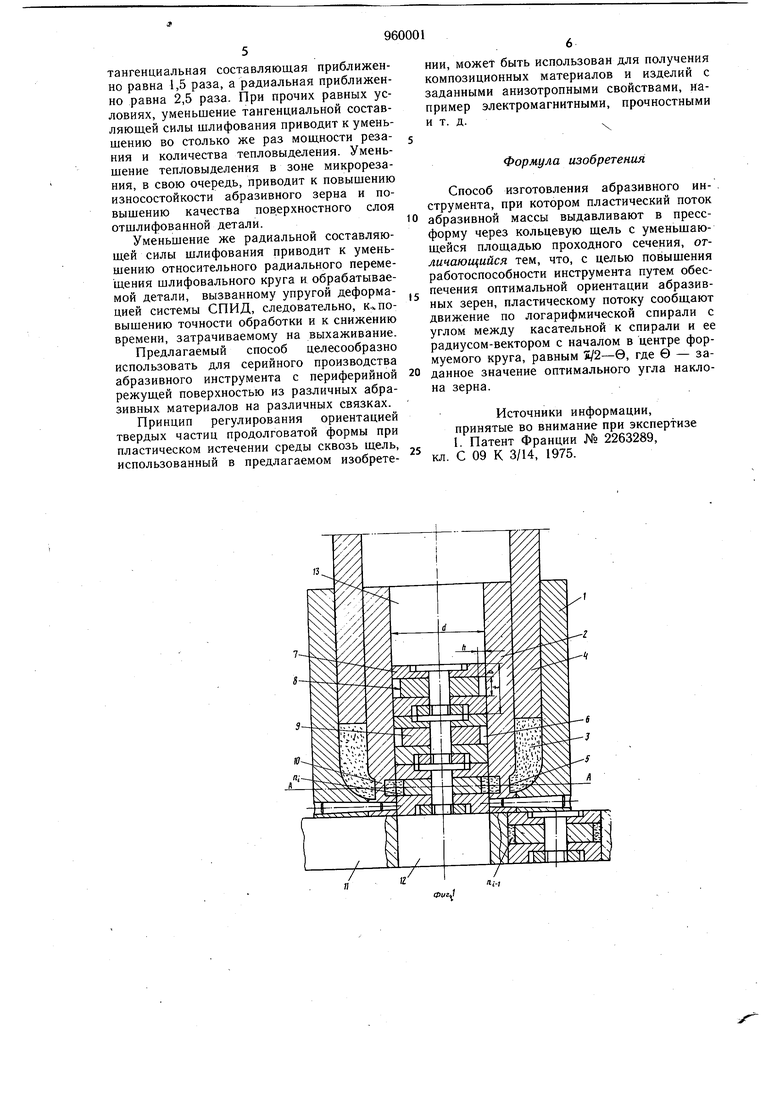

(54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО Изобретение относится ,к изготовлению абразивного инструмента. Известен способ изготовления абразивного инструмента, при котором абразивоносную массу экструдируют сквозь сужающуюся щель в камеру, имеющую форму абразивоносного венца шлифовального круга с периферийной режущей поверхностью 1. Сужение щели создает препятствие, которым обусловлен градиент скорости пластического истечения, в направлении ширины щели, вследствие чего абразивные зерна своими длинными осями автоматически ориентируются в направлении пластического истечения. Можно получать инструменты только с перпендикулярной ориентацией абразивных зерен относительно поверхности резания, так как перпендикулярная ориентация не обеспечивает оптимальных условий микрорезания, в частности оптимального угла резания абразивных зерен. Целью изобретения является повышение работоспособности инструмента путем обеспечения оптимальной ориентации абразивных зерен. ИНСТРУМЕНТА Для достижения указанной цели пластическому потоку абразивоносной массы сообщают движение по логарифмической спирали с углом между касательной к спирали и ее радиусом-вектором с началом в центре формуемого круга, равным 1/2- -в, где 0 - заданное значение оптимального угла наклона зерна. На фиг. 1 изображена технологическая схема получения шлифовального круга формы ПП на бакелитовой связке; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - поворотный стол, план. В контейнер экструдера, образованный корпусом 1 и матрицей 2, помещают абразивоносную массу 3 и нагревают до температуры ее пластифицирования. Затем абразивоносную массу 3 пуансоном 4 выдавливают сквозь матричную кольцевую щель 5 в приемные камеры 6 пресс-форм 7. Дном приемной камеры 6 служит рифленая цилиндрическая поверхность 8 корпуса 9 формуемого шлифовального круга. Пластический поток при входе в матричную кольцег вую щель 5 рассекается направляющими перегородками 10 на мелкие потоки. Направляющие перегородки имеют профиль логарифмической спирали, составляющей единое семейство, полюс которого находится в центре формуемого круга. Поэтому, рассеченные потоки, деформируясь, направляются по семейству логарифмических спиралей. Рассеченные потоки после выхода из зоны направляющих перегородок, вследствие уменьшения площади проходного сечения матричной щели и приемной камеры, привариваясь, вновь соединяются, продолжая перемещение по семейству логарифмических спиралей. Для соединения рассеченных потоков до их входа в приемную камеру 6, обеспечивают условие -i -H+fl-(1) где TI - радиус окружности, на которой заканчиваются направляющие перегородки;т - число направляющих перегородок;а -толщина направляющей перегородки;г - радиус наружной поверхности формуемого абразивоносного венца. Очевидно, что абразивные зерна своими длинными осями ориентируются по касательным к семейству логарифмических спиралей: ttfSг г Е,(2) где г - текущее значение радиуса-вектора;Гд - радиус внутренней поверхности формуемого абразивоносного венца; fi - текущее значение угла между радиусами г и г ; 0 - угол между касательными к логарифмической спирали семейства и окружности радиусом-вектором в точке их пересечения. Так как угол 0 вдоль логарифмических спиралей одного и того же семейства есть величина постоянная, абразивные зерна получаются наклонными под постоянным углом 0 к режущей поверхности инструмента независимо от его износа. Для срезания отформованного венца п; и формования следующего венца, поворотный стол 11 (фиг. 1 и фиг. 3) поворачивают на угол, равный угловому шагу у, значение которого удовлетворяет условию: ,(3 где d - диаметр гнезд 12 поворотного стола 11, который равен номинальному диаметру формуемого D - средний диаметр поворотного стола. При повороте поворотного стола И на угол Y , к выходному отверстию контейнера 13, для пресс-форм 7 подводят гнездо 12, а гнездо, нагруженное пресс-формой отформованным венцом nj,j, отводят. Затем пакет пресс-форм 7 перемещают в осевом направлении, вначале на величину 6 (б - ширина абразивоносного слоя круга), а затем, при разгруженном пуансоне, на величину (t-в), где t - высота пресс-формы. При этом отформованный венец срезают и вместе с пресс-формой помещают в гнездо 12 поворотного стола И, а к выходному участку кольцевой щели 5 подводят следующую пресс-форму, после чего цикл повторяют. Отформованные круги в позициях II - VII подвергают термической обработке. В позиции VII отформованный круг с прессформой извлекают из гнезда поворотного стола. Для изготовления шлифовального круга формы ПП с абразивоносным слоем диаметром 200 мм, шириной 15 мм и толщиной 5 мм, на связке Б1, из алмазов АСР 125/100, 100% концентрации с углом наклона алмазных зерен к режущей поверхности круга, равным 70°, угол между радиусомвектором и касательной к профилю направляющих перегородок берут равным 20°. Контейнер 13 (для пресс-форм) экструдера периодически заполняют пресс-формами 7. Пресс-форма 7 содержит корпус круга 9 диаметром 190 мм, шириной 15 мм, диаметром отверстия 32 мм. На цилиндрическую поверхность корпуса круга по известной технологии предварительно наносят клей марки ВУ-32-200. Далее, в экструдер помещают абразивоносную шихту 3 из связки Б1 100% концентрации отсортированных алмазов АСР 125/100 продолговатой формы. Экструзию производят при температуре }00°С. В позициях нагрева поворотного стола отформованные круги догревают до 180°С с суммарной выдержкой 15 мин (при раздельной термической обработке догревают до температуры затвердевания связки). Термообработанные круги подвергают доделочной механической обработке и вскрытию. Далее круг маркируют. при этом указывают рабочее направление вращения. При предлагаемом способе все зерна ориентируются относительно режущей поверхности инструмента под заданным оптимальным углом. Поэтому достигаемый положительный эффект значительно выше по сравнению с известным. При предлагаемом способе угол резания уменьшается на величину, равную 51/2-0. При уменьщении угла резания уменьшаются силы, действующие на абразивное зерно. В рассматриваемом случае (51/2-0 20

тангенциальная составляющая приближенно равна 1,5 раза, а радиальная приближенно равна 2,5 раза. При прочих равных условиях, уменьшение тангенциальной составляющей силы шлифования приводит к уменьщению во столько же раз мощности резания и количества тепловыделения. Уменьшение тепловыделения в зоне микрорезания, в свою очередь, приводит к повышению износостойкости абразивного зерна и повышению качества поверхностного слоя отшлифованной детали.

Уменьшение же радиальной составляющей силы шлифования приводит к уменьшению относительного радиального перемещения шлифовального круга и обрабатываемой детали, вызванному упругой деформацией системы СПИД, следовательно, к.чповыщению точности обработки и к снижению времени, затрачиваемому на выхаживание.

Предлагаемый способ целесообразно использовать для серийного производства абразивного инструмента с периферийной режущей поверхностью из различных абразивных материалов на различных связках.

Принцип регулирования ориентацией твердых частиц продолговатой формы при пластическом истечении среды сквозь щель, использованный в предлагаемом изобретении, может быть использован для получения композиционных материалов и изделий с заданными анизотропными свойствами, например электромагнитными, прочностными и т. д.

Формула изобретения

Способ изготовления абразивного инструмента, при котором пластический поток абразивной массы выдавливают в прессформу через кольцевую щель с уменьшающейся площадью проходного сечения, отличающийся тем, что, с целью повышения работоспособности инструмента путем обеспечения оптимальной ориентации абразивных зерен, пластическому потоку сообщают движение по логарифмической спирали с углом между касательной к спирали и ее радиусом-вектором с началом в центре формуемого круга, равным 1i/2-в, где 0 - заданное значение оптимального угла наклона зерна.

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2263289, кл. С 09 К 3/14, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1981 |

|

SU984851A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU952566A1 |

| Шлифовальный круг | 1981 |

|

SU967788A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU979097A1 |

| Способ изготовления абразивного инструмента с ориентированными зернами | 1978 |

|

SU878555A1 |

| Абразивный инструмент | 1981 |

|

SU984850A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1437206A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU891408A1 |

| Способ изготовления абразивного инструмента | 1978 |

|

SU861052A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU876407A1 |

Авторы

Даты

1982-09-23—Публикация

1981-02-09—Подача