1

Изобретение относится к синте у полимеров с анионообменными свойствами и может быть использовано для сорбции и разделения ионоз в водаподготовке, в гидрометаллургии, в качестве катализаторов ряда химических реакций и т.д.

Известны способы получения ионитов путем взаимодействия дихлорметилпроизводных бензола, ксилола с полиэтил енполи аминами дихлорметилпроиэводных дифенилового эфира с полиэтиленполиаминами 2.

Недостатками этих способов получения ионитов являются малая доступность дихлорметилпроизводных, а также сложность и многостадийность их синтеза. Небольшая длина молекул не позволяет получить полиэлектролиты с улучшенными кинетическими свойствами, высокой проницаемостью и селективностью. При хлорметилировании дифенилового эфира образуется смесь МОНО-, ДИ-, три- и тетразамещенных производных. Разделение их трудоемко и требует специального оборудования, так как хлорметильные соединения термически нестабильны и при повьгшенной температуре происходит их конденсация с выделением хлористого водорода. Разделить изомеры можно лишь при остаточном давлении 1,0-1,5 .ст,, температуре не выше 200-210 с, при условии тщательной отмывки от соляной кислоты, Вис-хлорметилпроизводные дифе илоксида вьвделяют путем охлаждения до .

Известен способ получения аниони10тов на основе олигомерного продукта конденсации, дифенилоксида с формальдегидом путем его отверждения, хлорметилирования и аминирования алифатическими аминами и пиридином. Обмен15ная емкость полученных ионитов 2,33,8 мг-экв/г 3.

Главным недостатком этого способа) является сложность иiтрудность синтеза исходного сополимера с регуляр20ной структурой. Поликонденсацию дифенилоксида с проводят .при 50°С в течение 3-4 ч. полученный гель отверждают при 70 С (10-15 ч) и при 120С (30 ч) . Синтезированный сополи25мер механически непрочный и легко разрушается. При хлорметилировании плотность поперечных связей значительно возрастает из-за сшивг1ния цепей мак ромол ек улы.

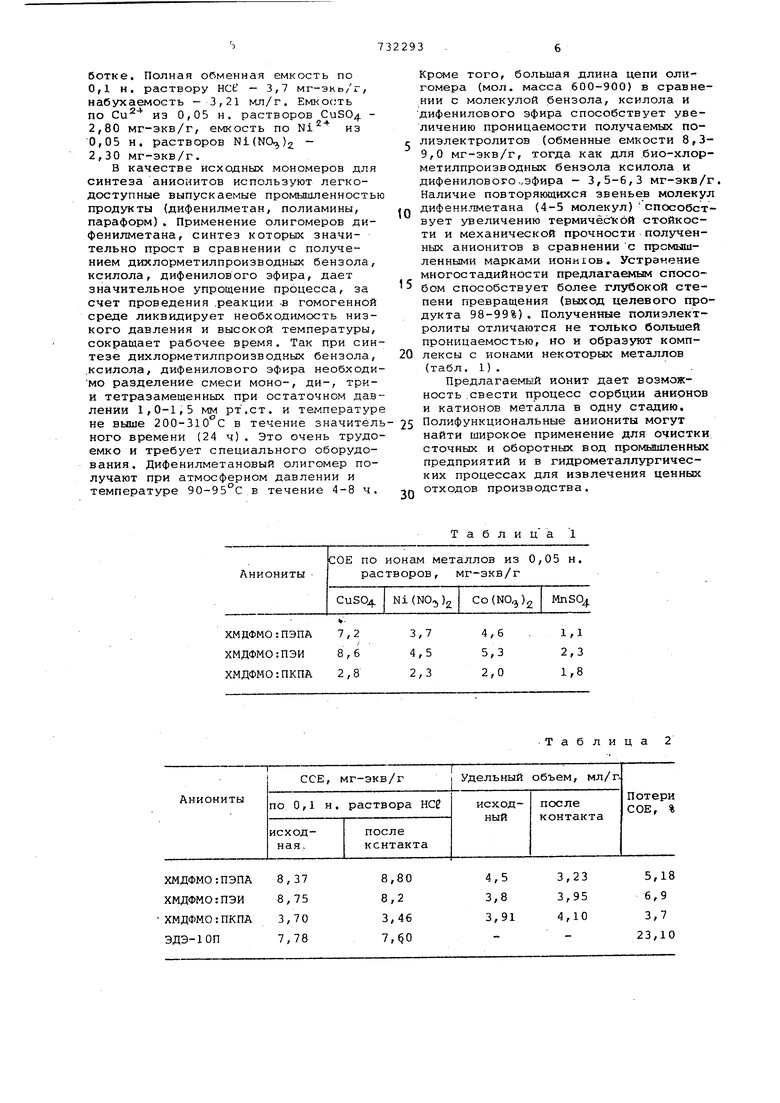

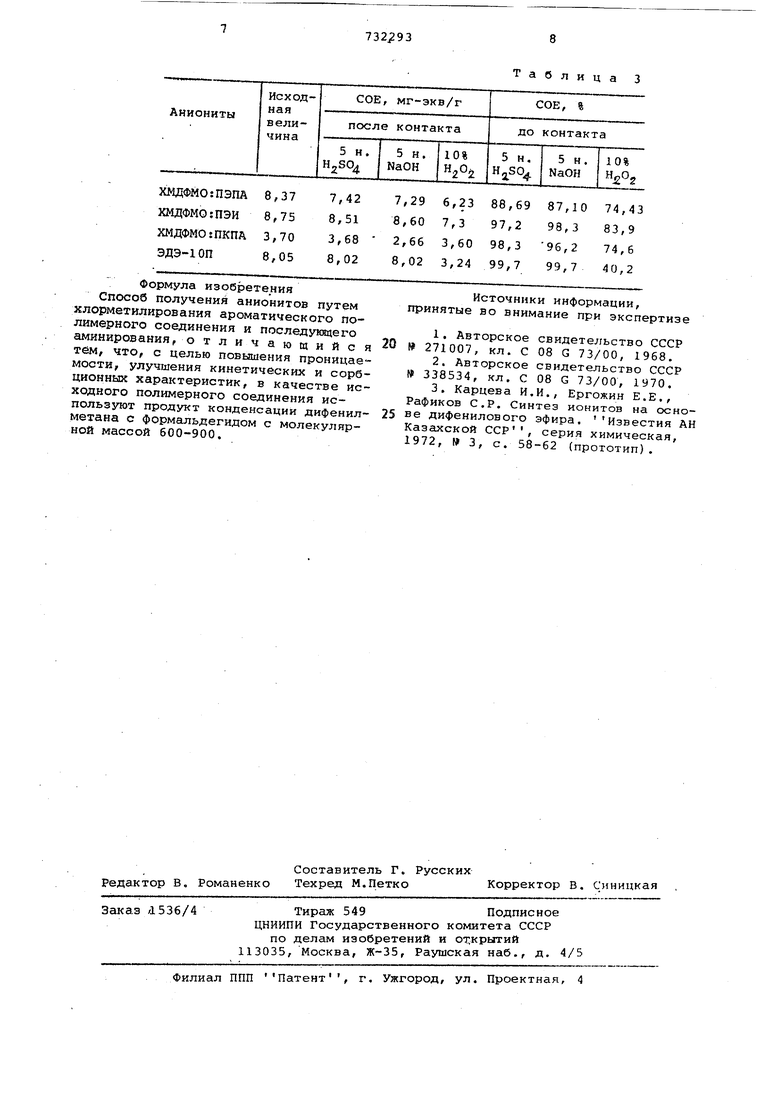

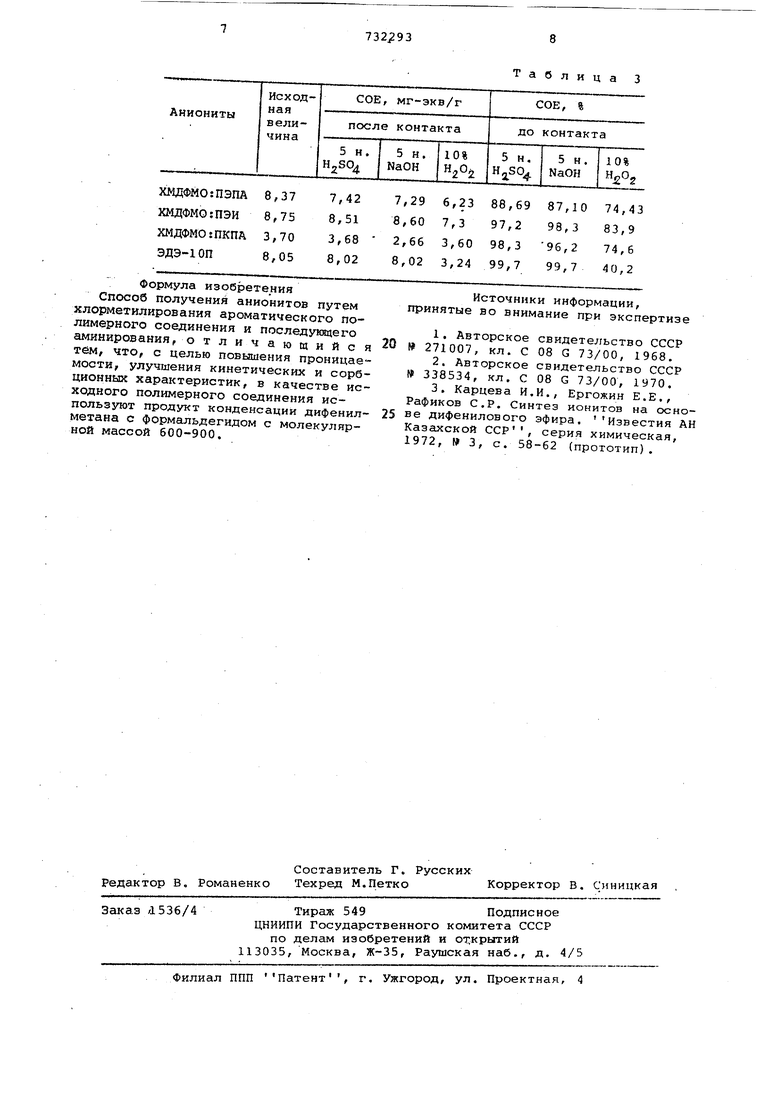

30 Цель изобретения - повышег1ие про ницаемости ионита, улучшение кинети ческих и сорбционных свойств конечного продукта. Поставленная цель достигается те что в качестве исходного полимерног соединения используют продукт конде сации дифенилметана с формальдегидом с молекулярной массой 600-900. ДифёнилметаноБЫй олигомер получа ют при конденсации 1 моль дифенияме тана с 2 моль параформа.в присутстВИИ уксусной и серной кислот (0,2 моль) как катализаторов, при температуре 90-95 с в течение 4-8 ч Хлорметилирование дифенилметанового олигомера осуществляют под дей ствием монохлордиметилового эфира (8 моль на 1 моль олигомера) в присутствии 0,2 моль хлорного олова при 50 С в течение 4ч. Анионообменные полимеры получают обработкой хлорметилированного дифенилметанового олигомера с полиами нами (полиэтиленполиамином, полиэтиленимином, поликсилиленполиамином) в общем растворителе-тетрагидрофуране или диоксане. Полученный форконденсат отверждают в термошкафу до образования сшитого продукта трехмер ной структуры. При молярных соотношениях хлорметилированного дифенилметанового олигомера (ХМДФМО) с амином 1:2 - для полиэтиленполиамина (НЭПА), 1jl - для полиэтиленимина (ПЭИ),1:3- для поликсилиленполиами на (ПКПА) образуются иониты с высокой обменной емкостью (8,75; 8,37 и 3,70 мг-экв/г соответственно). Вза имодействие аминов и хлорметилпроизводных дифенилметанового олигомера из-за высокой совместимости проте кает в мягких условиях (температура форконденсации 20-40°С, отверждение при 70, 100, по 10 ч, последовательно с количественном выходом 96-98%). Выбор олигомеров дифенилметана и формальдегида в качестве полимерной матрицы обусловлен тем, что строение молекулы дифенилметана допускает воз можность создания конденсационного ,ионита более упорядоченной структуры с высокой проницаемостью для ионов большого размера. Наличие в структуре ионита подвиж ных -NH, N, -СНг групп способствует повышению обменной емкости и селективности по отношению к. ионам цветных металлов, - В табл. 1 приведены сорбционные свойства -анионита по ионам некоторых металлов. Синтезированные аниониты отличают ся повышейной механической прочность (96-98%), термостойкостью в воде и кимической стойкостью к агрессивным средам. в табл. 2 приведены данные термостойкости анионитов в воде (48 ч, ) . В табл. 3 приведены данные изменения величин емкости по 0,1 н. раствору НС6 при контакте с растворами кислоты, щелочи и перекиси водорода, мг-экв/г. При обработке ионитов 5 н. растворами серной кислоты и едкого натра теряется всего 7-10% обменной емкости, а при контакте с 10-ным раствором - 1 5-20% . Таким образом, использование дифенилметановых олигомеров позволяет упростить технологию получения ионитов, расширяет их ассортимент, улучшает проницаемость, кинетические свойства и селективность конечного продукта. Пример 1.20 вес.ч. хлорметилированного дифенилметанового олигомера растворяют в 90 вес.ч. тетрагидрофурана и добавляют 17,6 вес.ч. полиэтиленполиамина (мол.вес 290) . Поликоиденсацию исходных олигомеров проводят при 40°С в течение 0,5 ч. Реакционную массу выгружают в фарфоровые чашки и отверждают в сушильном шкафу при 70, 100, 130с по 10 ч, последовательно. Полученный гель дробят, рассеивают, отбирают фракцию 0,3-0,5 мл, обрабатывают насыщенным раствором NaCC, а затем 5%-ным раствором соляной кислоты и 4%-ным раствором едкого натра, отмывают до нейтральной реакции промывных вод. Полученный ионит представляет собой механически прочные зерна неправильной формы желтого цвета с полной обменной емкостью по 0,1 н. раствору НСЁ - 8,37 мг-экв/г, набухаемостью 4,5 мл/г,- емкостью по Си из 0,05 растворов CuSO - 7,20 мг-экв/г, емкостью по из 0,05 н раствора Ni(NO5)2 - 3,70 мг-экв/г. П ри м ер 2. 29,1 вее.ч. хлорметилированного дифенилметанового олигомера растворяют в 40 вес.ч. тетрагидрофурана и добавляют 58,2 вес.ч. полиэтиленимина. Реакцию проводят при 10-15°С в течение 1,0 ч. Реакционную массу отверждают в термошкафу при 70, 100, 130°С по 10 ч, последовательно. Отвержденный гель обрабатывают так же, как в примере I. Полная обменная емкость по 0,1 н. раствору нес - 8,75 мг-экв/г, набухаемостью - 3,80 мл/г. Емкость по Си из 0,05 н. растворов CuSO 8,60 мг-экв/г емкость по из 0,05 н. растворов Ni (NO, )2 4,5 мг-экв/г, П ри м е р 3. 23,2 вее.ч. хлорметилированного дифенилметанового олигомера в растворе тетрагидрофурана 80 вес.ч. конденсируют с 26,2 вес.ч, поликсилиленполиамина При 40С в течение 1,5 ч. Продукт конденсации подвергают той же обработке. Полная обменная емкость по 0,1 н. раствору HCt - 3,7 мг-экъ/г, набухаемость - 3,21 мл/г, Емкос;ть по Си из 0,05 н. растворов CuSO4 2,80 мг-экв/г, емкость по из 0,05 н. растворов NKNO) 2,30 мг-экв/г. В качестве исходных мономеров для синтеза анионитов используют легкодоступные выпускаемые промышленностью продукты (дифенилметан, полиамины, параформ). Применение олигомеров дифенилметана, синтез которых значительно проот в сравнении с получением дихлорметилпроизводных бензола, ксилола, дифенилового эфира, дает значительное упрощение процесса, за счет проведения .реакции -в гомогенной среде ликвидирует необходимость низкого давления и высокой температуры, сокращает рабочее время. Так при синтезе дихлорметилпроизводных бензола, .ксилола, дифенилового эфира необходимо разделение смеси моно-, ди-, трии тетразамещенных при остаточном давлении 1,0-1,5 мм рт.ст. и температуре не выше 200-310 с в течение значитель ного времени (24 ч). Это очень трудоемко и требует специального оборудования. Дифенилметановый олигомер получают при атмосферном давлении и температуре ЭО-ЭБ С в течение 4-8 ч.

Т а б л и ц а 1 Креме того, большая длина цепи олигомера (мол. масса 600-900) в сравнении с молекулой бензола, ксилола и дифенилового эфира способствует увеличению проницаемости получаемых полизлектролитов (обменные емкости 8,39,0 мг-экв/г, тогда как для био-хлорметилпроизводных бензола ксилола и дифенилового„эфира - 3,5-6,3 мг-экв/г. Наличие повторяющихся звеньев молекул дифенилметана (4-5 молекул)способствует увеличению термичёской стойкости и механической прочности полученных анионитов в сравнении с промышленными марками иониюв. Устранение многоетадийности предлагаемым способом способствует более глубокой степени превращения (выход целевого продукта 98-99%). Полученные полиэлектролиты отличаются не только большей проницаемостью, но и образуют комплексы с ионами некоторых метешлов (табл. 1).. Предлагаемый ионит дает возможность свести процесс сорбции анионов и катионов металла в одну стадию, Полифункциональные аниониты могут найти широкое применение для очистки сточных и оборотных вод промьашленных предприятий и в гидрометаллургических процессах для извлечения ценных отходов производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифункциональных анионитов | 1975 |

|

SU536198A1 |

| Способ получения анионитов | 1978 |

|

SU766156A1 |

| Способ получения анионитов | 1978 |

|

SU670134A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения ионитов | 1974 |

|

SU532611A1 |

| Способ получения электронообменников | 1980 |

|

SU923134A1 |

| Способ получения радиоационностойких анионитов | 1972 |

|

SU447054A1 |

| Способ получения азотсодержащего сорбента | 1982 |

|

SU1061435A1 |

| Способ получения анионитов | 1977 |

|

SU653891A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТА | 1968 |

|

SU220491A1 |

ХМДФМОШЭПА8,37

ХМДФМО:ПЭИ8,75

ХМДФМО:ПКПА3,70

ЭДЭ-10П7,78

Таблица 2

5,18

3,23

4,5 6,9 3,95 3,8 3,7 4,10 3,91 23,10

Формула изоб эетения Способ получения анионитов путем хлорметилирования ароматического полимерного соединения и последуивдего аминирования, отличающийся тем/ что, с целью повышения проницаемости, улучшения кинетических и сорбционных характеристик, в качестве исходного полимерного соединения используют продукт конденсации дифенилметана с формальдегидом с молекулярной массой 600-900.

Таблица 3

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-05—Публикация

1977-11-23—Подача