циях передачи цепи. Поэтому ДПБ является регулятором роста полимериой цепи. При наличии в иолимеризуемой смеси ДВБ и ДПБ имеет место снижение активности ДВБ в реакции гомонолимеризации. Возможность образования микрогелей гомополидивинилбензола в такой системе резко снижается, что способствует образованию более регулярной структуры сополимера. Полимерная сетка в таком сополимере будет иметь большую проницаемость вследствие ее большей дефектности, обусловленной частичным, обрывом поперечных связей.

Радикальную сополимеризацию винилароматического мономера (стирола, винилтолуола винилпиридина) с дивинил- и диизопропеиилбензолом проводят в присутствии известных инициаторов полимеризации (перекись бензоила, дннитрилазоизомасляной кислоты ц др.) блочным или, предпочтительно, суспензнойным методом.

Соотношение ДВБ н ДПБ в смеси структурирующих агентов может изменяться в широких пределах в зависимости от требуемой проницаемости и механической прочностн полимера. Условия реакции сонолнмеризации являются обычными для получения сополимеров с использованием ДВБ (при его избытке в смеси сшивателей) и ДПБ (при недостатке ДВБ).

В синтезированный сополимер для получения затем вводят ноиогенные группы известными реакциями полимераналогичных превращеннй, например сульфированием (для катионитов), хлорметилировапием, аминированнем, N-алкилированием (для анионитов) и другими.

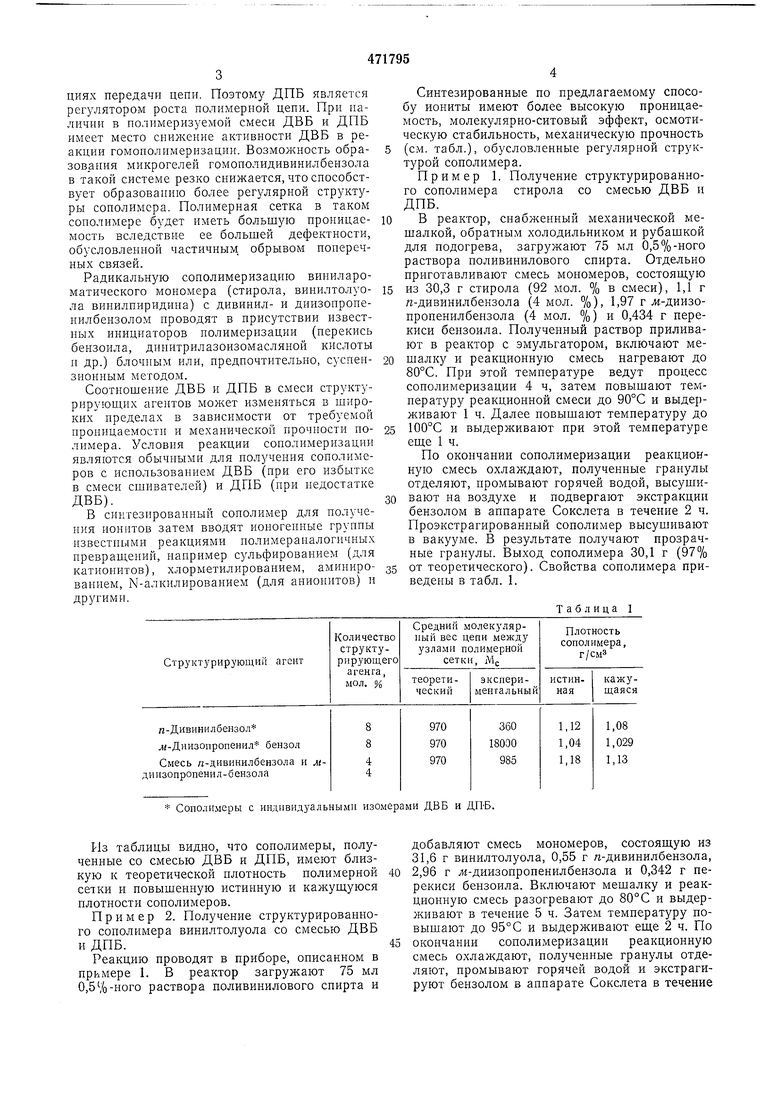

Синтезированные по предлагаемому способу иониты имеют более высокую проницаемость, молекулярно-ситовый эффект, осмотическую стабильность, механическую прочность (см. табл.), обусловленные регулярной структурой сополимера.

Пример 1. Получение структурированного сополимера стирола со смесью ДВБ и ДПБ.

В реактор, снабженный механической мешалкой, обратным холодильником и рубашкой для подогрева, загружают 75 мл 0,5%-ного раствора поливинилового спирта. Отдельно приготавливают смесь мономеров, состоящую из 30,3 г стирола (92 мол. % в смеси), 1,1 г /г-дивинилбензола (4 мол. %), 1,97 г ж-диизопропенилбензола (4 мол. %) и 0,434 г перекиси бензоила. Полученный раствор приливают в реактор с эмульгатором, включают мешалку и реакционную смесь нагревают до 80°С. Прн этой температуре ведут процесс сополимеризации 4 ч, затем повышают темиературу реакционной смеси до 90°С и выдерживают 1 ч. Далее повышают температуру до 100°С и выдерживают при этой температуре еще 1 ч.

По окончании сонолимеризации реакционную смесь охлаждают, полученные гранулы отделяют, промывают горячей водой, высушивают на воздухе и подвергают экстракции бензолом в аппарате Сокслета в течение 2 ч. Проэкстрагированный сополимер высушивают в вакууме. В результате получают прозрачные гранулы. Выход сополимера 30,1 г (97% от теоретического). Свойства сополимера приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионита | 1978 |

|

SU1060628A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 1995 |

|

RU2080338C1 |

| Способ получения ионообменных смол | 1975 |

|

SU704460A4 |

| Способ получения ионитов | 1979 |

|

SU833998A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХСШИТОГО ПОЛИСТИРОЛА | 2021 |

|

RU2780484C1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1997 |

|

RU2127283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| Способ получения низкоосновных анионитов | 1988 |

|

SU1571050A1 |

Сополи.меры с индивидуальными изомерами ДВБ и ДПБ.

Из таблицы видно, что сополимеры, полученные со смесью ДВБ и ДПБ, имеют близкую к теоретической плотность полимерной сетки п повышенную истинную и кажущуюся плотности сополимеров.

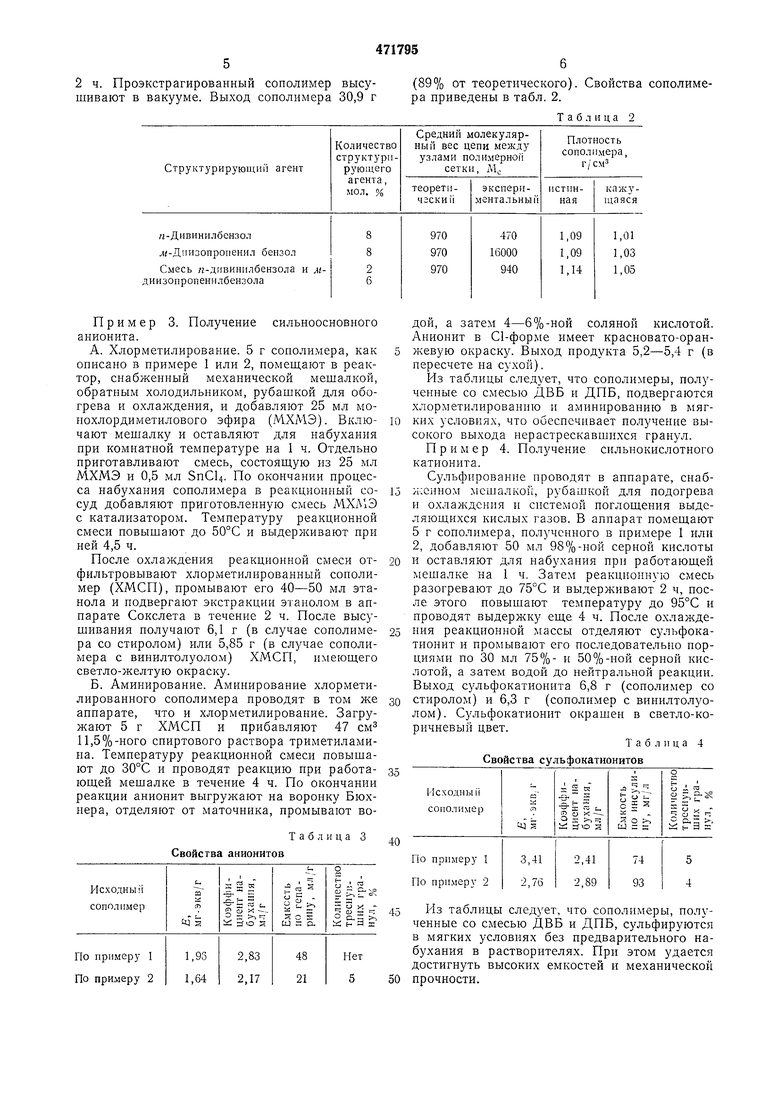

Пример 2. Получение структурированного сополимера винилтолуола со смесью ДВБ и ДПБ.

Реакцию проводят в приборе, описанном в примере 1. В реактор загружают 75 мл 0,5%-ного раствора поливинилового спирта и

добавляют смесь мономеров, состоящую из 31,6 г винилтолуола, 0,55 г п-дивинилбензола, 2,96 г ж-диизопропенилбензола и 0,342 г перекиси бензоила. Включают мешалку и реакционную смесь разогревают до 80°С и выдерживают в течение 5 ч. Затем температуру повышают до 95°С и выдерживают еще 2 ч. По окончании сополимеризации реакционную смесь охлаждают, полученные гранулы отделяют, промывают горячей водой и экстрагируют бензолом в аппарате Сокслета в течение

2 ч. Проэкстрагированный сополимер высушивают в вакууме. Выход сополимера 30,9 г

Пример 3. Получение сильноосновного анионита.

А. Хлорметилирование. 5 г сополимера, как описано в примере 1 или 2, помещают в реактор, снабженный механической мен1алкой, обратным холодильником, рубашкой для обогрева и охлаждения, и добавляют 25 мл монохлордиметилового эфира (МХМЭ). Включают мешалку и оставляют для набухания при комнатной температуре на 1 ч. Отдельно приготавливают смесь, состояш,ую из 25 мл МХМЭ и 0,5 мл SnCU. По окончании процесса набухания сополимера в реакционный сосуд добавляют приготовленную смесь МХМЭ с катализатором. Температуру реакционной смеси повышают до 50°С и выдерживают при ней 4,5 ч.

После охлаждения реакционной смеси отфильтровывают хлорметилированный сополимер (ХМСП), промывают его 40-50 мл этанола и подвергают экстракции этанолом в аппарате Сокслета в течение 2 ч. После высушивания получают 6,1 г (в случае сополимера со стиролом) или 5,85 г (в случае сополимера с винилтолуолом) ХМСП, имеющего светло-желтую окраску.

Б. Аминирование. Амннирование хлорметилированного сополимера проводят в том же аппарате, что и хлорметилирование. Загружают 5 г ХМСП и прибавляют 47 см 11,5%-ного спиртового раствора триметиламииа. Температуру реакционной смеси повышают до 30°С и проводят реакцию нри работающей мешалке в течение 4 ч. По окончании реакции анионит выгружают на воронку Бюхнера, отделяют от маточника, промывают воТаблица 3

Свойства анионитов

(89% от теоретического). Свойства сополимера приведены в табл. 2.

Таблица 2

дой, а затем 4-6%-ной соляной кислотой. Анионит в Cl-форме имеет красновато-оранжевую окраску. Выход продукта 5,2-5,4 г (в пересчете на сухой).

Из таблицы следует, что сонолимеры, полученные со смесью ДВБ и ДПБ, подвергаются хлорметилированию и аминироваиию в мягких условиях, что обеспечивает получение высокого выхода нерастрескавшнхся гранул.

Пример 4. Получение сильнокислотного катионита.

Сульфирование проводят в аппарате, снабженном мешалкой, рубашкой для подогрева и охлаждения и системой ноглощения выделяющихся кислых газов. В аппарат помещают 5 г сополимера, полученного в примере 1 или 2, добавляют 50 мл 98%-ной серной кислоты

и оставляют для набухания нри работающей мешалке на 1 ч. Затем реакционную смесь разогревают до 75°С и выдерживают 2 ч, после этого повышают температуру до 95°С и проводят выдержку еще 4 ч. После охлал дения реакционной массы отделяют сульфокатионит и промывают его последовательно порциями по 30 мл 75%- и 50%-ной серной кислотой, а затем водой до нейтральной реакции. Выход сульфокатионита 6,8 г (сополимер со

стиролом) и 6,3 г (сополимер с винилтолуолом). Сульфокатионит окрашен в светло-коричневый цвет.

Таблица 4

Свойства сульфокатионитов

Из таблицы следует, что сополимеры, полученные со смесью ДВБ и ДПБ, сульфируются в мягких условиях без предварительного набухания в растворителях. При этом удается достигнуть высоких емкостей и механической прочности.

Пример 5а. Сополимеризация. Смесь, состоящую из 10 кг стирола, 0,173 кг дивинилбензола (58%-ная концентрация), 0,94 кг диизопропенилбензола (96%-ная концентрация) и 0,22 кг перекиси бензоила, загружают в сополимеризатор, содержащий 25 мл 1%-ного раствора крахмала, который содержит NaCl в количестве, достаточном для насыщения. Продолжительность соцолимеризации 8 ч при 50- 109°С. Сополимер отделяют от маточника, обрабатывают острым паром и отмывают от крахмала и соли. Выход сополимера 94,8%. Удельный объем в толуоле 3,2 мл/г.

Пример 56. Получение анионита. 10 кг сополимера, полученного по примеру 5а с влажностью не более 0,05%, помещают в эмалированный реактор и заливают 27 л моноглодиметилового эфира. Пабухание 1 ч. Затем в реактор добавляют 5 кг С1, выдерживают 0,5 ч и поднимают температуру до 50- 55°С. Время реакции 8 ч.

После охлаждения и отделения хлорметилированного сополимера (ХСМ) его отмывают метилалем до нейтральной реакции по метилоранжу. Отмытый сополимер перегружают в реактор для аминирования, туда же подают 22 кг 10%-ного раствора этилендиамина в метилале и выдерживают при 20-25°С в течение 2 ч. Затем постепенно (так, чтобы температура не превысила 25±5°С) добавляют 41,2 кг этилендиамина. Время аминнрования 6 ч при 38±2°С. Во время аминирования холодильник работает как прямой для отгонки метилаля из реакционной массы.

По окончании аминирования начинают медленное охлаждение реактора до 18±2°С. Массу отжимают на друк-фильтре и проводят водную промывку аннонита.

Анионит имеет следующие показатели.

Полная обменная емкость в статических условиях по 0,1 и. раствору ПС1 5,6 мг-экв/г.

Удельный объем в П20 2,9 мл/г. Осмотическая стабильность 94%.

Пример 5в. Получение катионита. 10 кг сополимера, полученного по примеру 5а с влал ностью не более 0,005%, загружают в сульфуратор, туда же заливают 20 кг дихлорэтана. Время набухания 1 ч при 10-15°С. Затем из мерника в сульфуратор медленно добавляют 30 кг хлорсульфоновой кислоты (температура в реакторе не должна превышать 20-25°С). Сульфирование осуществляют при 30±2°С в течение 3 ч. Холодильник работает как прямой для отгонки дихлорэтана. Затем сульфохлорид перегружают в омылитель. Омыление проводят горячей водой при 98±2°С.

Катионит имеет следующие показатели.

Полная обменная емкость в статических условиях по 0,1 н. раствору NaOIi 5,2мг экв/г.

Удельный объем катионита (П+-форма) 3 мл/г.

Форм у л а

о р е т е н н я

Способ получения ионитов путем сополимеризации моповинилароматическпх соединеНИИ с дивинильными соединениями с последующим введением ионогенных групп, отличающийся тем, что, с целью регулирования степени структурирования сополимеров, повышения проницаемости, молекулярно-ситового

эффекта, механической прочности и осмотической стабильности ионитов, в качестве дивинильных соединений используют смесь дивинилбензола и диизопропенилбензола.

Авторы

Даты

1978-06-30—Публикация

1973-11-11—Подача