(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU998561A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Низкокремнистый алюминиевый чугун | 1988 |

|

SU1573046A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149203C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Чугун | 1990 |

|

SU1731857A1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

Изобретение относится к металлургии, преимущественно к производству термостойкого чугуна, используемого в качестве материала при изготовлении кокилей в литейном производстве. Известен чугун марки 4НХТ, предназначенный для изготовления кокилей, следу1 сщего состава, вес ,%: Углерод 2,7-3,4 Кремний 1,4-2,0 Марганец 1,0-1.6 )6р 0,5 До 0,15 О,21ГО,4 HKKiejfib 0,3-0,7 До 0,12 ОстальноеП.. Жел:езо Сво:йства сплава; Предел прочности при растяжений, кгс/мм 24 Продел прочности при изгибе, кгс/мм44 Стрела прогиба, мм3 чи ри ср ко ч ш ст до и ко Твердость по Бринеллю Н. В. ед.201-286 Термостойкость, цикл 460-48О Однако термостойкость и ростоустойвость известного чугуна неудовлетвотельны и не обеспечивают длительного ока службы изготовленных из него килей. Целью изобретения является увелиние срока службы кокилей путем повыения ростоустойчивости и термостойкои чугуна. Цель достигается тем, что. в чугун полнительно вводят медь, молибден, ниобий при следутощем соотношении мпонентов, вес.%:. Углерод3,1-3,4 Кремний1,5-1,7 Марганец0,3-0,4 Хром0,15-0,25 Титан0,08-0,12 Медь0,6-1,0 Молибден0,4-0,6 Ниобий0,2-0,3 ЖелезоСХ:тапьное Комбинированное легирование чугуна медью, молибденом и ниобием способствует измельчению эвтектического зерна, уменьшению склонности к отбелу, увеличе1шю пластичности, повышению однородности структуры металлической основы. Включения графита получаются более мелки ми, коротки ми, с затупленными концами. При этом содержание меди и хрома в чугуне должно быть в соотношении 4:1, а содержание вредных (постоянных) прим сей фосфо ра и серы не более О,1%. Пример. Чугун вьшлавляли в индукциошшх тигельных печах с 1шслой фу теровкой. В качестве шихты использовали отходы стали марки Ст.З. Заданные химические составы получали присадкой карбюризатора (электр6д1юй стружки с содержащгем углерода 96-99%) и ферросплавов (ферросилиция ФС75, ферротитан Ти 3, феррохрома Ф X 65О В, ферромолибдена AtoS, феррониобия Нб П1, меди М2). Сплав перегревали в печи до 1500 . Разливку сплава щэризводили

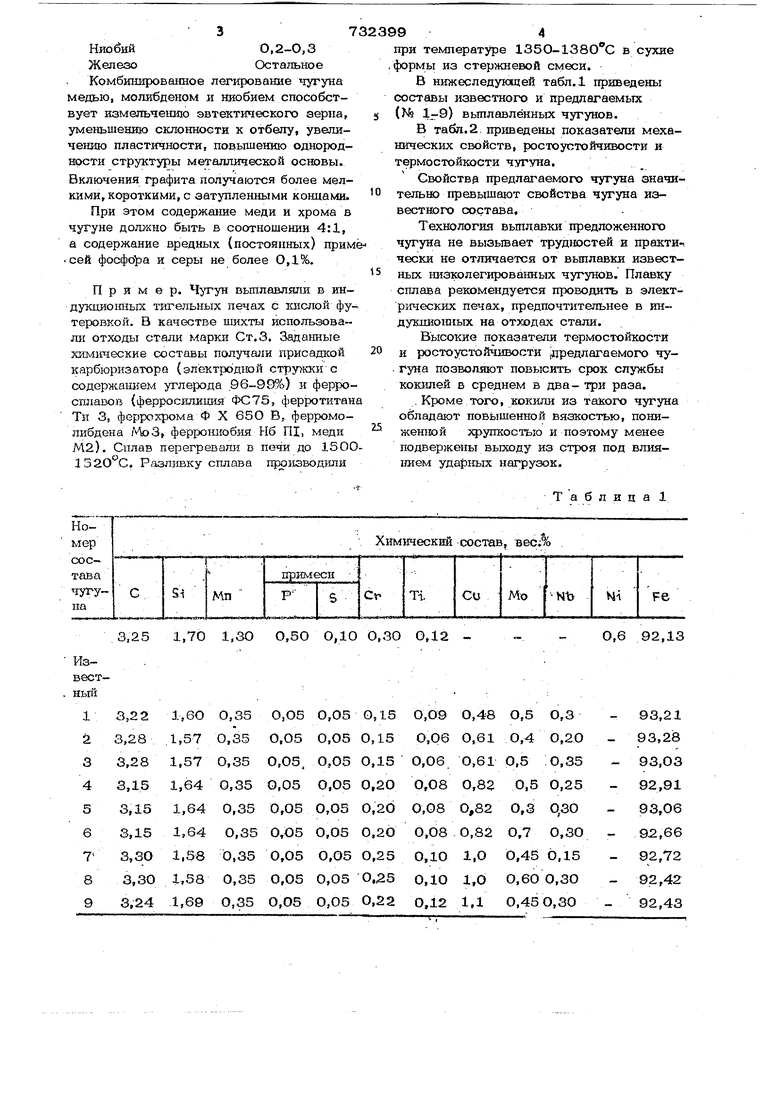

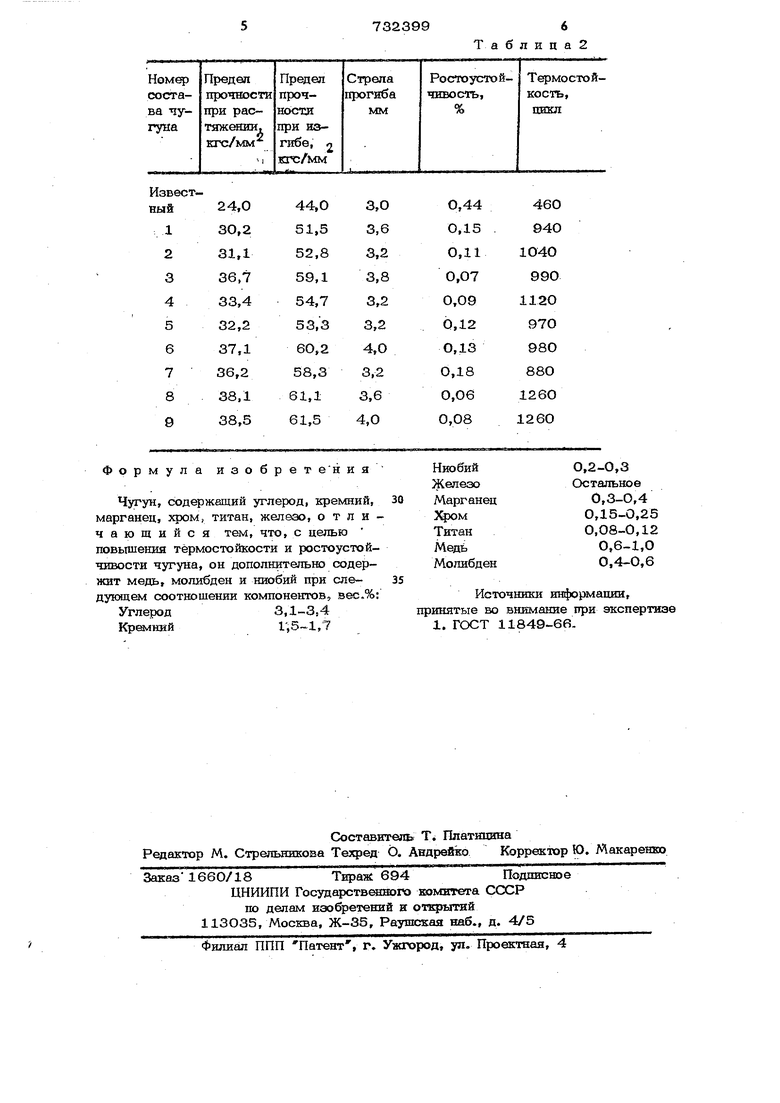

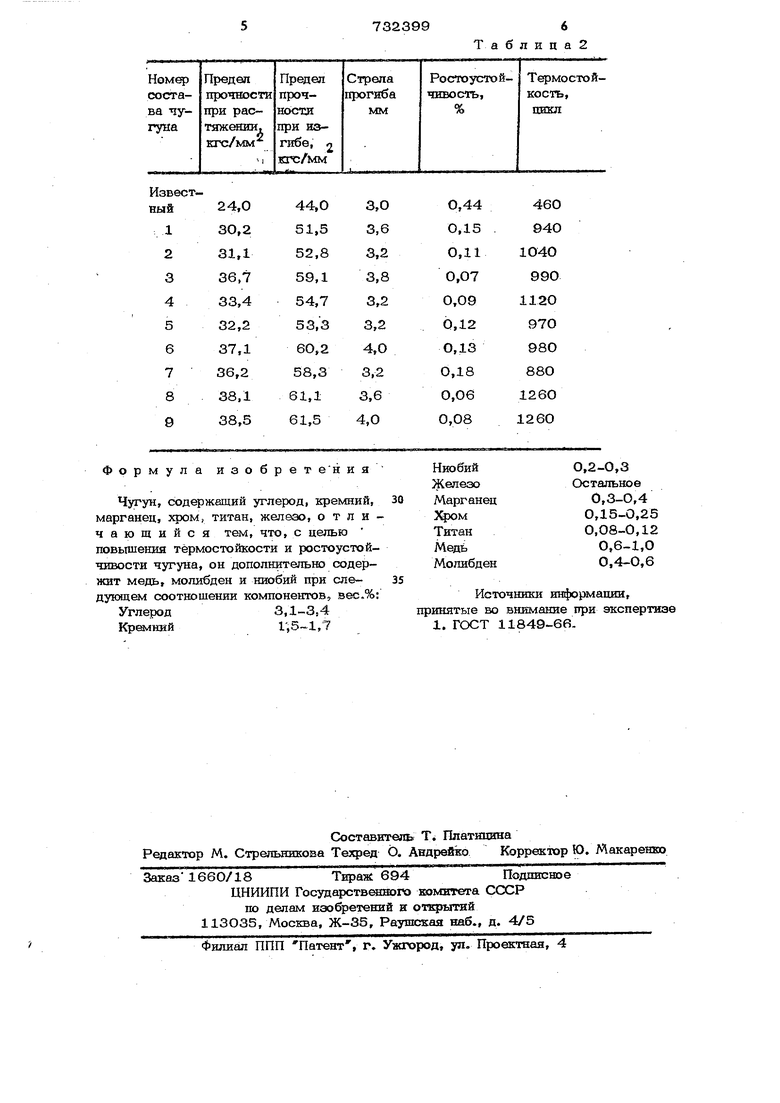

3,25 1,70 1,ЗО 0,50 О,10 0,30 О,12 0,6 92,13 ри температуре 135О-1380 С в сухие ормы из стержневой смеси. В нижеследуюцей табл.1 приведены составы известного и предлагаемых (№ 1-9) вьшлавлённых чугунов. В табл.2. пр1шедены показатели механических свойств, ростоустойчивости и термостойкости чугуна. Свойства предлагаемого чугуна значительно превышают свойства чугуна известнюго состава.Технология выплавки предложенного чугуна не вызывает трудностей и практи-, чески не отличается от выплавки известных низколегированных чугунов. Плавку сплава рекомендуется проводить в электрических печах, предпочтительнее в инДУК1ШО1ШЫХ на отходах стали. Высокие показатели термостойкости и ростоустойчивости предлагаемого чуГуна позволяют повысить срок службы кокилей в среднем в два- три раза. . Кроме того, кок1ши из такого чугуна обладают повышенной вязкостью, понижешюй хрупкостью и поэтому менее подвержены выходу из строя под влия1шем ударных нагрузок. Таблица

ИзвестТаблица2

Авторы

Даты

1980-05-05—Публикация

1977-12-22—Подача