Изобретение относится к металлургии, в частности к изысканию коррозионно-стойких чугунов с высокими механическими свойствами.

Предлагаемый чугун может быть использован в качестве материала деталей, работающих при высоких температурах в контакте с агрессивной средой под воздействием силовых факторов. Такими деталями могут являться тигли, используемые в процессе плавки алюминия и его сплавов, и литейные формы, применяющиеся при производстве алюминиевых отливок методом литья под давлением. Материал, предназначенный для этих деталей, должен обладать высокими механическими свойствами, коррозионной стойкостью в среде расплавленного алюминия, жаростойкостью, ростоустойчивостью и технологичностью (высокими литейными свойствами).

Известны жаростойкие алюминиевые чугуны (чугали), в которых содержание алюминия варьируется от 5,5 до 24,0 мас.%.

Например, чугун, содержащий, мас.%: углерод 2,5-3,2; алюминий 5,5-7,0; кремний 1,6- 2,3; марганец 0,6-0,8; железо и примеси остальное.

Алюминиевые чугуны обладают высокой коррозионной стойкостью, жаростойкостью и ростоустойчивостью. В то же время механические свойства таких чугунов низки, что ограничивает их применение в деталях, испытывающих статические напряжения и ударные нагрузки. Кроме того, усложнение технологии получения чугунов, требующей одновременного проведения раздельной плавки алюминия и чугуна, а также трудности, связанные с получением«здоровых плотных отливок этих сплавов вследствие выделения большого количества тугоплавкого шлака (пены) и избыточного углерода в виде спели накладывают дополнительные ограничения на использование чугунов в промышленности.

Наиболее близким к изобретению по технической сущности и достигаемому реч

СлЭ

00 СЛ -v4

зультату является хромоалюминиевый чугун следующего химического состава, мас.%: углерод 2,2-3,7; кремний 0,5-3,0; марганец 0,8-3,0; хром 0,16-1,0; алюминий 2,0-7,0; титан 0,1-1,0; железо и примеси остальное.

Недостатками этого чугуна являются низкие механические свойства и коррозионная стойкость в среде расплавленного алюминия, что затрудняет его практическое использование в качестве материала тиглей и литейных форм, работающих в контакте с жидким алюминием под воздействием силовых факторов.

Целью изобретения является повышение коррозионной стойкости , механических и технологических свойств чугуна в среде расплавленного алюминия.

Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, хром, алюминий и железо с примесями, дополнительно вводится ниобий и барий при следующем соотношении компонентов, мас.%: углерод 2,5-3,2; кремний 1,5-3,5; марганец 0,5-0,8; алюминий 1,5- 3,5; хром 0,5-0,8; ниобий 0,3-0,5; барий 0,005-0,01; железо и примеси (сера до 0,12%, фосфор до 0,20%) остальное.

Приведенные соотношения компонентов обеспечивают совокупность высоких свойств чугуна - коррозионную стойкость в среде распл ава алюминия, жаростойкость, механические и технологические свойства.

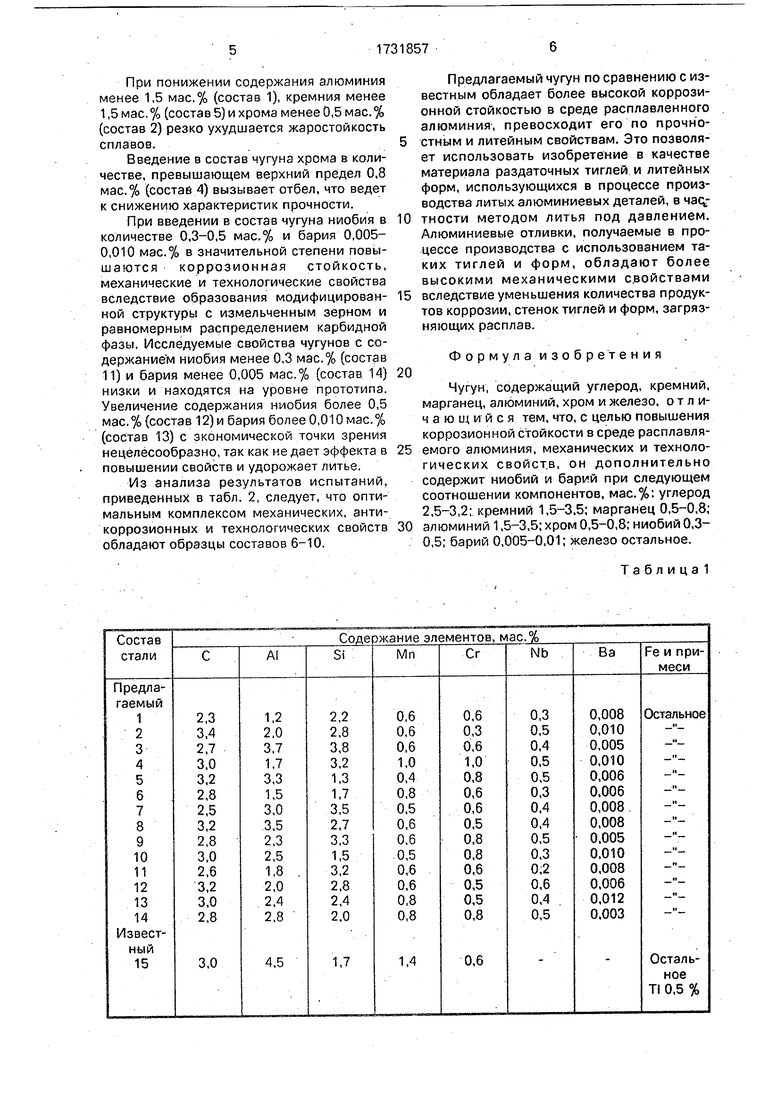

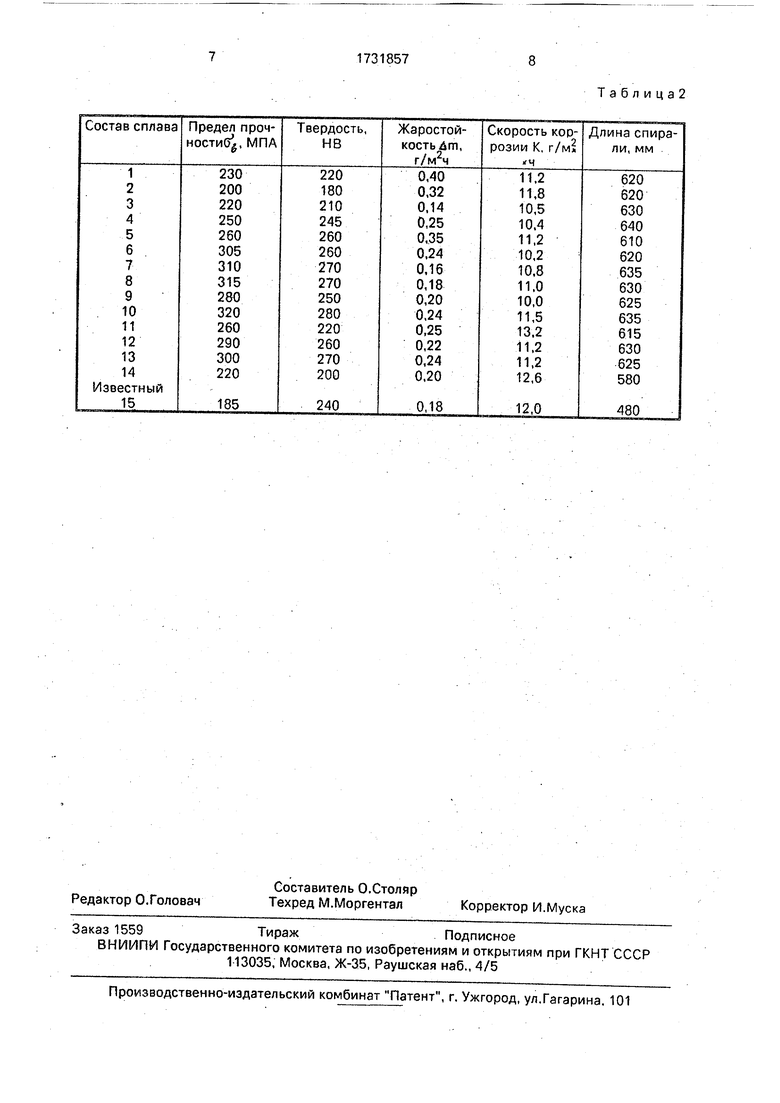

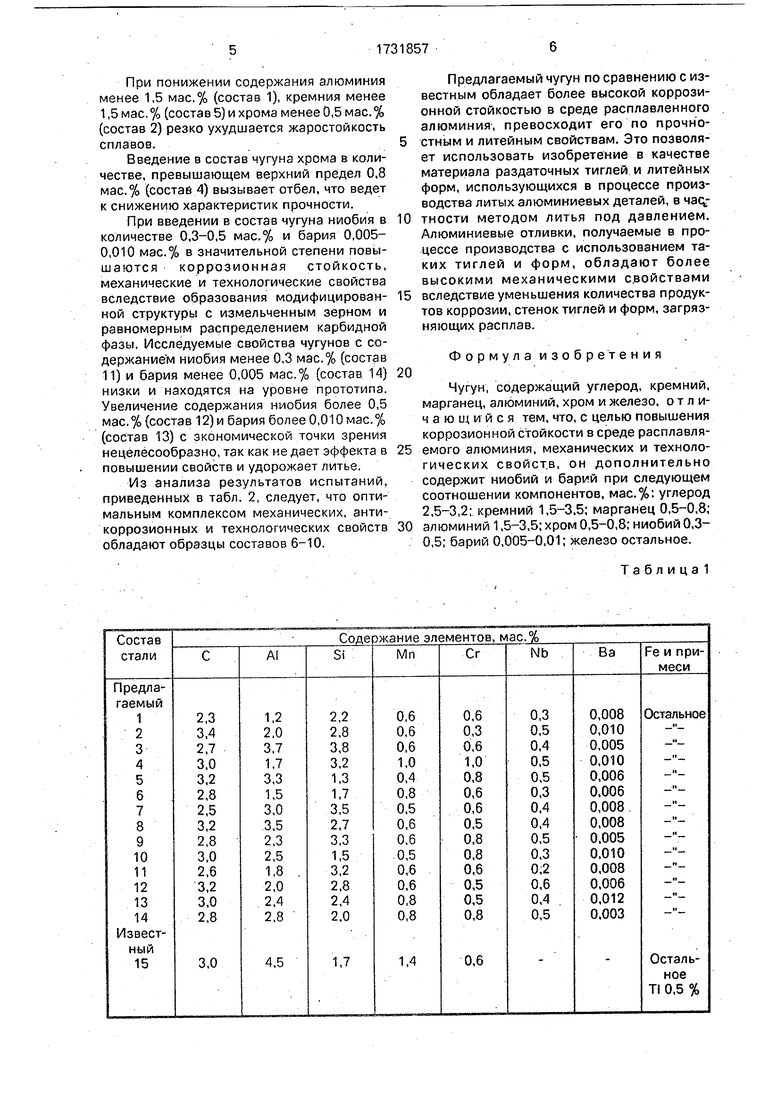

Известны технические решения, в которых путем раздельного или совместного легирования ниобием или (и) барием достигается повышение термостойкости, механических и антифрикционных свойств чугунов, снижение их склонности к отбелу. Так введение бария в состав чугунов позволяет повысить их износостойкость, прочность и стойкость против отбела тонкостенных отливок. При введении в состав чугунов ниобия реально достигается их высокая износостойкость и термостойкость. Совместное легирование чугунов ниобием и барием обеспечивает повышение их твердости до температур 700°С износостойкости в условиях ударно-абразивного износа при 20-600°С и коррозионной стойкости в промышленной атмосфере. Химические составы чугуна представлены в табл. 1; результаты испытаний в табл. 2.

Опытные плавки проводят в индукционной печи с кислой футеровкой. В качестве шихтовых материалов служит чугун ЛК4, стальной лом, чушковый алюминий А99, ферросилиций ФС75, ферросиликохром ФСХЗЗ, феррониобий ФН4 и силикобарий ССБА-22. Феррониобий, ферросиликохром, ферросилиций и силикобарий подшихтовы- вают в расплавленный чугун. Алюминий в

твердом состоянии вводят в тигель в конце плавки. Температура перегрева 1723 К, температура заливки 1623-1653 К.

Образцы для испытаний отливают в сухие песчано-глинистые формы. Предел

прочности при растяжении (оь) определяют на стандартных образцах по стандартным методикам.

Коррозионную стойкость определяют гравиметрическим методом при испытании

образцов диаметром 10 мм и высотой 20 мм в расплавленном алюминии при 1073 К в течение 200 ч. Алюминий, налипший на образцах в процессе испытания, удаляют путем стравления в 10%-ном водном растворе

NaOH.

Жаростойкость определяют гравиметрическим методом по известной методике при 1073 К в течение 200 ч.

Характеристикой технологических

свойств служит длина спирали, определяемая при заливке расплава при 1623-1653 К в песчано-глинистую форму.

Пределы по содержанию углерода ограничены исходя из необходимости предотвратить отбел, уменьшить усадку и улучшить обрабатываемость чугуна. При содержании углерода - менее 2,5 мас.% (состав 1) в структуре чугуна появляется цементит, что вызывает снижение прочностных свойств.

Повышение содержания углерода более 3,2 мас.% (состав 2) приводит к появлению в структуре стали большого количества графитной фазы в виде крупных пластинчатых выделений и, как следствие, значительному

снижению механических свойств.

Марганец при содержании в указанных пределах 0,5-0,8 мэс.% способствует пер- литизации структуры, предотвращая появление феррита. Полученные отливки

характеризуются равномерной структурой по сечению и высокой ростоустойчивостью. В структуре чугунов с содержанием марганца более 0,8 мас.% (состав 4) наблюдается отбел, что приводит к снижению прочностных свойств. Уменьшение содержания марганца менее 0,5 мас.% (состав 5) приводит к появлению в структуре чугуна феррита, что снижает прочностные характеристики и ро- стоустойчивость. Это вызывает повышенное коробление чугунных Отливок в процессе эксплуатации при повышенных температурах.

При содержании алюминия более 3,5 мас.% и кремния более 3,5 мас.% (состав 3)

резко понижаются механические свойства сплавов. Это происходит вследствие увеличения доли свободного феррита и графита в структуре чугуна.

При понижении содержания алюминия менее 1,5 мае.% (состав 1), кремния менее 1,5мас.% (состав 5) и хрома менее 0,5 мас.% (состав 2) резко ухудшается жаростойкость сплавов.

Введение в состав чугуна хрома в количестве, превышающем верхний предел 0,8 мас.% (состаб 4) вызывает отбел, что ведет к снижению характеристик прочности.

При введении в состав чугуна ниобия в количестве 0,3-0,5 мас,% и бария 0,005- 0,010 мас.% в значительной степени повышаются коррозионная стойкость, механические и технологические свойства вследствие образования модифицирован- ной структуры с измельченным зерном и равномерным распределением карбидной фазы. Исследуемые свойства чугунов с содержанием ниобия менее 0,3 мас.% (состав 11) и бария менее 0,005 мас.% (состав 14) низки и находятся на уровне прототипа. Увеличение содержания ниобия более 0,5 мас.% (состав 12) и бария более 0,010 мас.% (состав 13) с экономической точки зрения нецелесообразно, так как не дает эффекта в повышении свойств и удорожает литье.

Из анализа результатов испытаний, приведенных в табл. 2, следует, что оптимальным комплексом механических, антикоррозионных и технологических свойств обладают образцы составов 6-10.

Предлагаемый чугун по сравнению с известным обладает более высокой коррозионной стойкостью в среде расплавленного алюминия, превосходит его по прочностным и литейным свойствам. Это позволяет использовать изобретение в качестве материала раздаточных тиглей и литейных форм, использующихся в процессе производства литых алюминиевых деталей, в тности методом литья под давлением. Алюминиевые отливки, получаемые в процессе производства с использованием таких тиглей и форм, обладают более высокими механическими свойствами вследствие уменьшения количества продуктов коррозии, стенок тиглей и форм, загрязняющих расплав.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий, хром и железо, отличающийся тем, что, с целью повышения коррозионной стойкости в среде расплавляемого алюминия, механических и технологических свойств, он дополнительно содержит ниобий и барий при следующем соотношении компонентов, мас.%: углерод 2,5-3,2; кремний 1,5-3,5; марганец 0,5-0,8; алюминий 1,5-3,5; хром 0,5-0,8; ниобий 0,3- 0,5; барий 0,005-0,01; железо остальное.

Таблица

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1654365A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Чугун | 1984 |

|

SU1275059A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| Коррозионностойкий чугун | 1978 |

|

SU949965A1 |

Изобретение относится к металлургии и может быть использовано для производства раздаточных тиглей и литейных форм. Цель изобретения - повышение коррозионной стойкости в среде расплавленного алюминия, а также увеличение механических и технологических свойств. Предложенный чугун содержит, мас.%: С 2,5-3,2; SI 1,5-3,5; Mr 0.5-0,8; A11,5-3.5; Сг 0,5-0.8; Nb 0.3-0,5; Ва 0,005-0.01; Fe остальное. Дополнительный ввод в состав предложенного чугуна Nb и Ва позволяет повысить коррозионную стойкость в 1,05-1,2 раза, оь в 1,08-1,7 раза, НВ в 1,08-1,16 раза и жидкотекучесть в 1,27- 1,32 раза. 2 табл.

| Бобро Ю.Г | |||

| Жаростойкие и ростоустой- чивые чугуны | |||

| Машгиз, 1960 | |||

| с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Чугун | 1974 |

|

SU502971A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-19—Подача