Изобретение относится к железоуглеродистым сплавам или к чугунам со специальными свойствами, которые могут быть использованы в качестве материала для металлических форм, работающих в условиях механических и термических нагрузок

Целью изобретения является увеличение термостойкости удельной работы разрушения и ростоустойчивости.

Предлагаемый низкокремнистый алюминиевый чугун содержит, мас.%: С 3,0 - 3,3; Si 0,4 - 0,6; Мп 0,6 - 0,9 А1 2,0 - 2,5; Sb 0,1 - 0,3; Си 0,4 - 0,6; железо остальное.

Медь и сурьма, улучшая металлическую основу чугуна, повышают его

удельную работу разрушения, росто- устойчивость и стабильность механических свойств при высоких температурах .

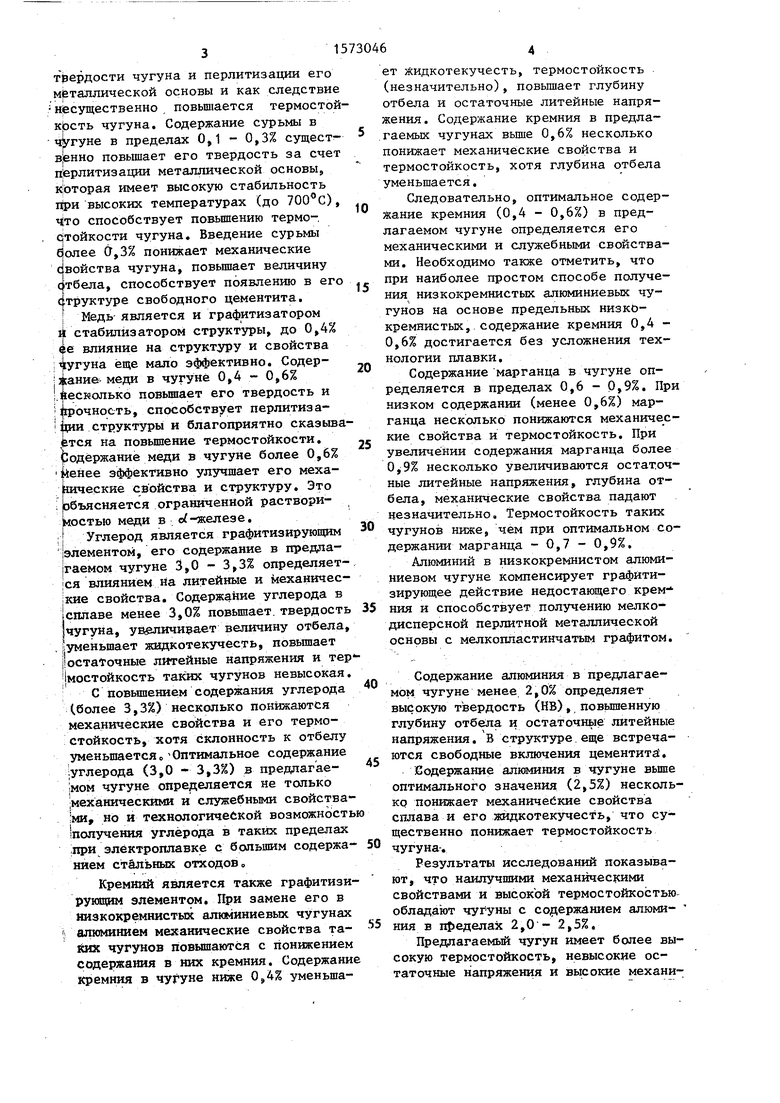

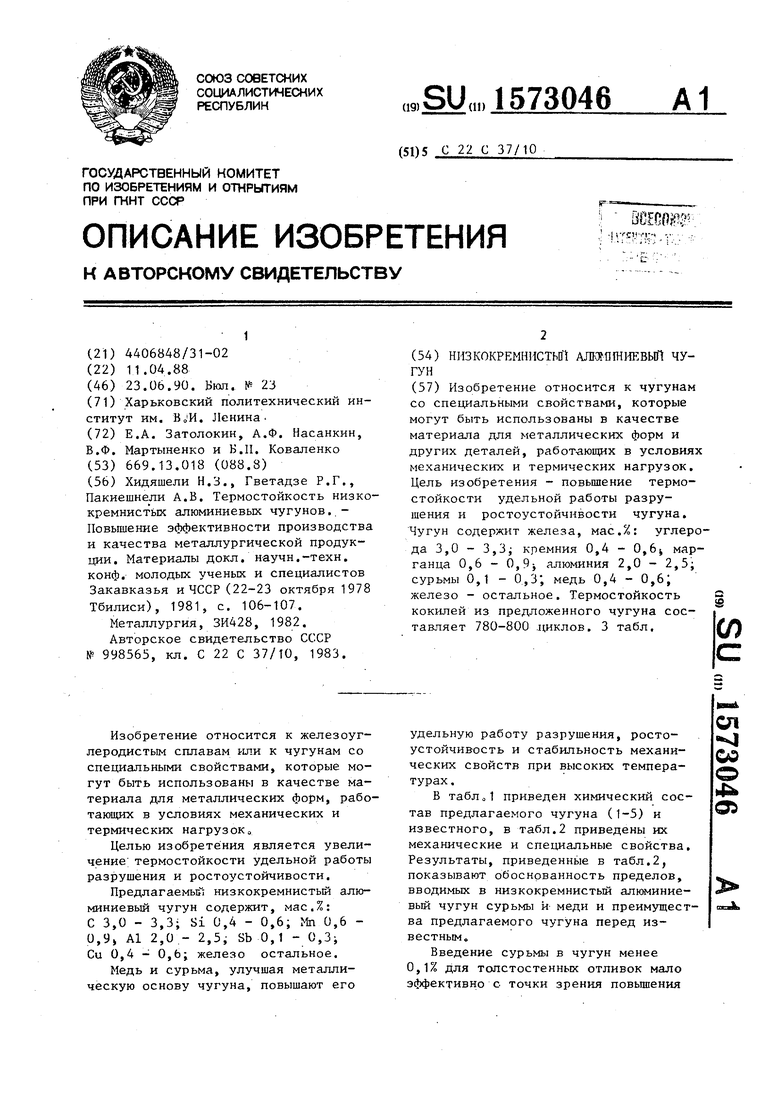

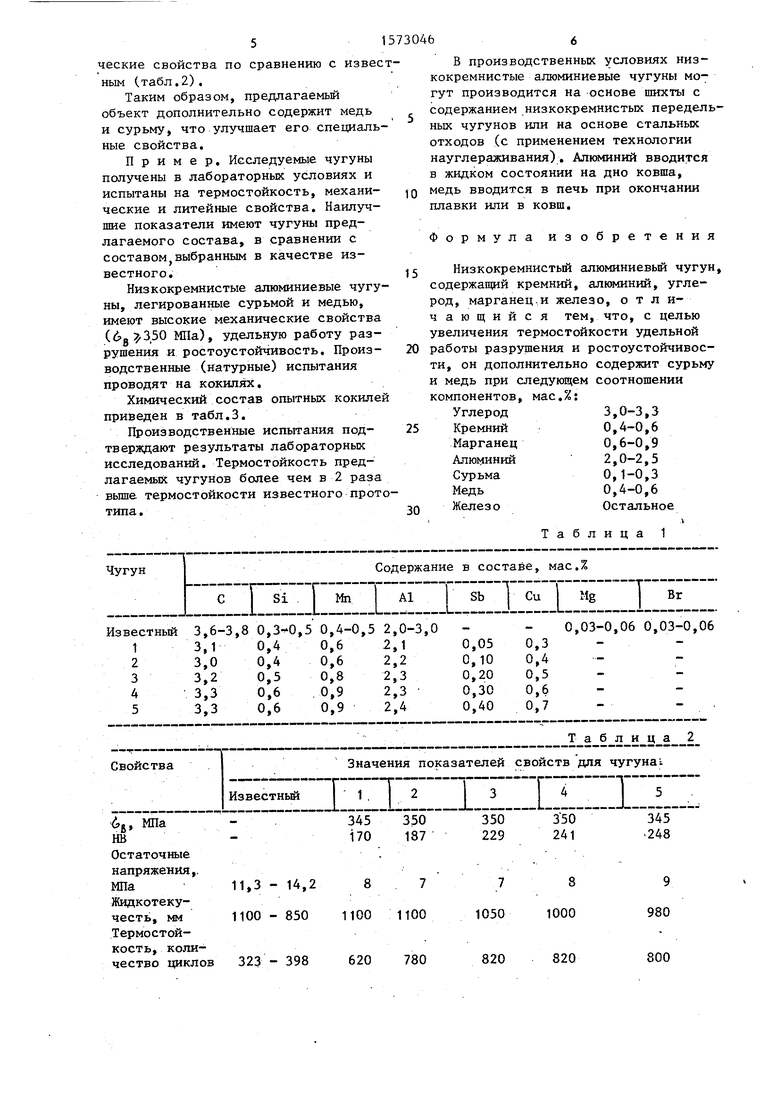

В табл01 приведен химический состав предлагаемого чугуна (1-5) и известного, в табл.2 приведены их механические и специальные свойства. Результаты, приведенные в табл.2, показывают обоснованность пределов, вводимых в низкокремнистый алюминиевый чугун сурьмы и меди и преимущества предлагаемого чугуна перед известным.

Введение сурьмы в чугун менее 0,1% для толстостенных отливок мало эффективно с точки зрения повышения

СП

ОЭ

Јь

О5

твердости чугуна и перлитизации его металлической основы и как следствие несущественно повышается термостойкость чугуна. Содержание сурьмы в чугуне в пределах 0,1 - 0,3% сущест- BJeHHo повышает его твердость за счет перлитизации металлической основы, которая имеет высокую стабильность при высоких температурах (до 700°С), способствует повышению термостойкости чугуна. Введение сурьмы более 0,3% понижает механические свойства чугуна, повышает величину отбела, способствует появлению в его структуре свободного цементита.

Медь является и графитизатором и стабилизатором структуры, до 0,4% $е влияние на структуру и свойства Чугуна еще мало эффективно. Содержание меди в чугуне 0,4 - 0,6% Несколько повышает его твердость и прочность, способствует перлитизации структуры и благоприятно сказывается на повышение термостойкости. Содержание меди в чугуне более 0,6% менее эффективно улучшает его меха- Нические свойства и структуру. Это Объясняется ограниченной растворимостью меди в of-железе. 1 Углерод является графитизирующим элементом, его содержание в предлагаемом чугуне 3,0 - 3,3% определяется влиянием на литейные и механические свойства. Содержание углерода в .сплаве менее 3,0% повышает твердость чугуна, увеличивает величину отбела, уменьшает жидкотекучесть, повышает остаточные литейные напряжения и тер |мостойкость таких чугунов невысокая.

С повышением содержания углерода (более 3,3%) несколько понижаются механические свойства и его термостойкость, хотя склонность к отбелу уменьшается о Оптимальное содержание углерода (3,0 - 3,3%) в предлагав- мом чугуне определяется не только механическими и служебными свойствами, но и технологической возможность получения углерода в таких пределах при электроплавке с большим содержа- нием стальных отходов

Кремний является также графитизирующим элементом. При замене его в низкокремнистых алюминиевых чугунах алюминием механические свойства та- ких чугунов повышаются с понижением содержания в них кремния. Содержание кремния в чугуне ниже 0„4% уменьша0

0

5 0 35

0 4 50

ет жидкотекучесть,, термостойкость (незначительно), повышает глубину отбела и остаточные литейные напряжения . Содержание кремния в предлагаемых чугунах выше 0,6% несколько понижает механические свойства и термостойкость, хотя глубина отбела уменьшается.

Следовательно, оптимальное содержание кремния (0,4 - 0,6%) в предлагаемом чугуне определяется его механическими и служебными свойствами. Необходимо также отметить, что при наиболее простом способе получения низкокремнистых алюминиевых чугунов на основе предельных низко- кремнистых, содержание кремния 0,4 - 0,6% достигается без усложнения технологии плавки.

Содержание марганца в чугуне определяется в пределах 0,6 - 0,9%. При низком содержании (менее 0,6%) марганца несколько понижаются механические свойства и термостойкость. При увеличении содержания марганца более 0,9% несколько увеличиваются остаточные литейные напряжения, глубина отбела, механические свойства падают незначительно. Термостойкость таких чугунов ниже, чем при оптимальном содержании марганца - 0,7 - 0,9%.

Алюминий в низкокремнистом алюминиевом чугуне компенсирует графити- зирующее действие недостающего крем ния и способствует получению мелкодисперсной перлитной металлической основы с мелкопластинчатым графитом.

Содержание алюминия в предлагаемом чугуне менее 2,0% определяет высокую твердость (НВ), повышенную глубину отбела и остаточные литейные напряжения. В структуре еще встречаются свободные включения цементита .

Содержание алюминия в чугуне выше оптимального значения (2,5%) несколько понижает механические свойства сплава и его жидкотекучесть, что существенно понижает термостойкость чугуна-.

Результаты исследований показывают, что наилучшими механическими свойствами и высокой термостойкостью обладают чугуны с содержанием апюми- ния в пределах 2,0 - 2,5%,

Предлагаемый чугун имеет более высокую термостойкость, невысокие остаточные напряжения и высокие механические свойства по сравнению с известным (.табл.2) .

Таким образом, предлагаемый объект дополнительно содержит медь и сурьму, что улучшает его специальные свойства.

Пример. Исследуемые чугуны получены в лабораторных условиях и испытаны на термостойкость, механи- ческие и литейные свойства. Наилучшие показатели имеют чугуны предлагаемого состава, в сравнении с составом ыбранным в качестве известного.

Низкокремнистые алюминиевые чугуны, легированные сурьмой и медью, имеют высокие механические свойства ( МПа), удельную работу разрушения и ростоустойчивость. Произ- водственные (натурные) испытания проводят на кокилях.

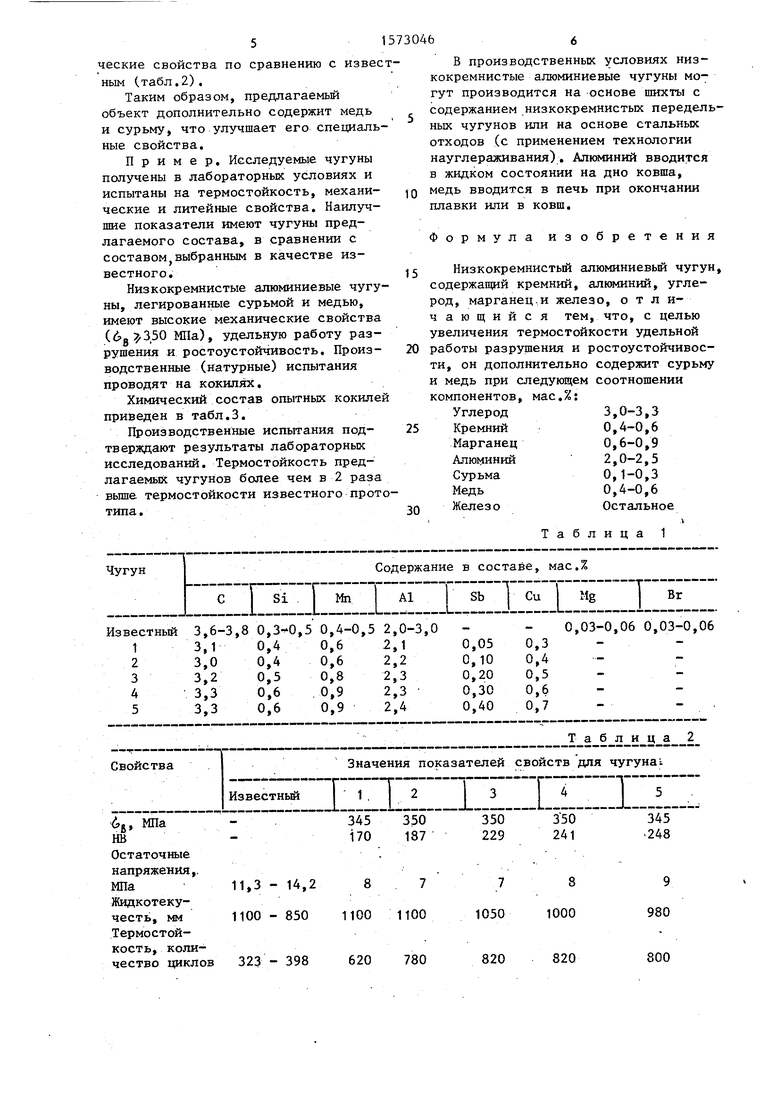

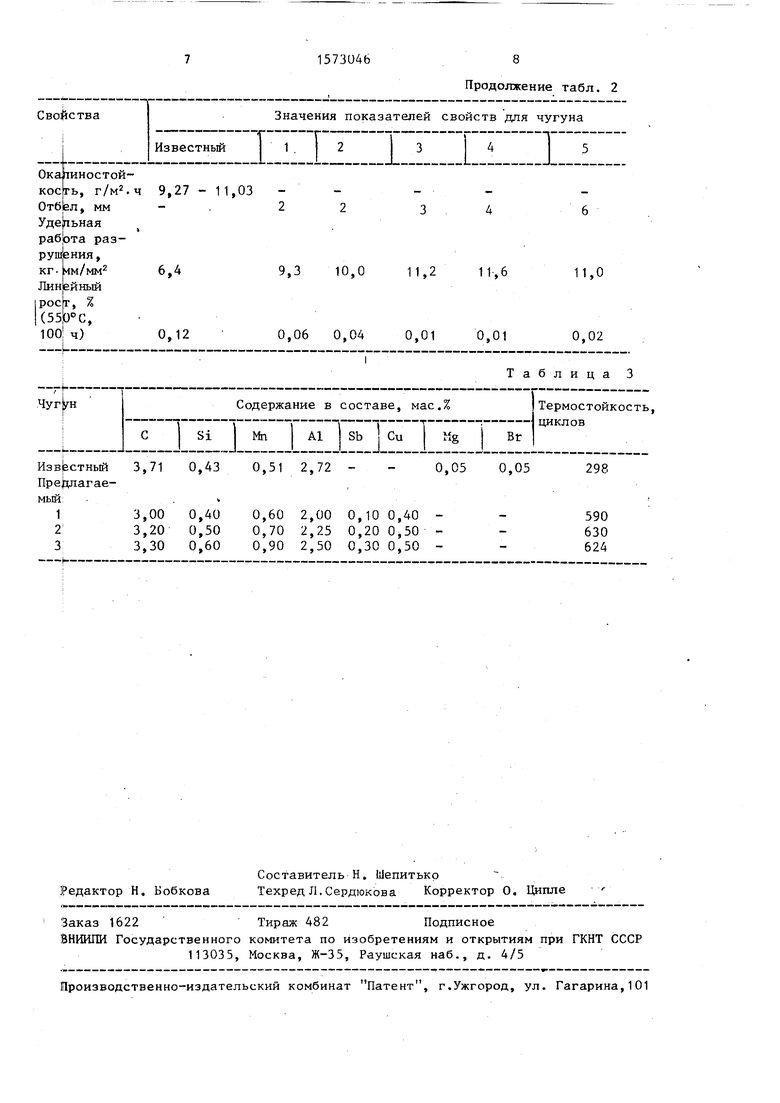

Химический состав опытных кокилей приведен в табл.3.

Производственные испытания под- тверждают результаты лабораторных исследований. Термостойкость предлагаемых чугунов более чем в 2 раза выше термостойкости известного прототипа .

В производственных условиях низкокремнистые алюминиевые чугуны могут производится на основе шихты с содержанием низкокремнистых передельных чугунов или на основе стальных отходов (с применением технологии науглераживания). Алюминий вводится в жидком состоянии на дно ковша, медь вводится в печь при окончании плавки или в ковш.

Формула изобретения

Низкокремнистый алюминиевый чугун содержащий кремний, алюминий, углерод, марганец и железо, отличающийся тем, что, с целью увеличения термостойкости удельной работы разрушения и ростоустойчивос- ти, он дополнительно содержит сурьму и медь при следующем соотношении компонентов, мас.%:

3,0-3,3 0,4-0,6 0,6-0,9 2,0-2,5 0,1-0,3 0,4-0,6 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1731857A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1987 |

|

SU1439148A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| ПЕРЕДЕЛЬНЫЙ ГРАФИТИЗИРОВАННЫЙ ЧУГУН | 1994 |

|

RU2082811C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Чугун | 1989 |

|

SU1654365A1 |

| Чугун для изложниц | 1988 |

|

SU1675377A1 |

Изобретение относится к чугунам со специальными свойствами, которые могут быть использованы в качестве материала для металлических форм и других деталей, работающих в условиях механических и термических нагрузок. Целью изобретения является повышение термостойкости удельной работы разрушения и ростоустойчивости чугуна. Чугун содержит железа, мас.%: углерода 3,0...3,3, кремния 0,4 - 0,6, марганца 0,6...0,9, алюминия 2,0...2,5, сурьмы 0,1...0,3, 0,4...0,6, железо остальное. Термостойкость кокилей из предложенного чугуна составляет 780 - 800 циклов. 3 табл.

Известный 3,6-3,8 0,3-0,5 0,4-0,5 2,0-3,0

Свойства

Известный I 1 I 2 | 3 I 4 I 5

Ц, МПа НВ

Остаточные напряжения, МПа

Жидкотеку- честь, мм Термостойкость, количество циклов

11,3 - 14,2 1100 - 850

323 - 398

345 170

8 1100

620

350 187

7 1100

780

350 229

7 1050

820

350 241

8 1000

820

345 248

980

800

0,03-0,06 0,03-0,06

Значения показателей свойств для чугунаi

350 229

350 241

345 248

7 100

780

7 1050

820

8 1000

820

9 980

800

9,27 - 11,03

6,4

0,12

9,3 10,0

0,06 0,04

Содержание в составе, мае.

С Si | Mn Al Sb I Cu Jig

3,71 0,43 0,51 2,72 3,00 0,40 0,60 2,00 0,10 0,40 3,20 0,50 0,70 2,25 0,20 0,50 3,30 0,60 0,90 2,50 0,30 0,50

Продолжение табл. 2

11,211,6

11,0

0,010,01

0,02

Таблица 3

Термостойкость, циклов

Bt 0,05

298

590 630 624

| Хидяшели Н.З., Гветадзе Р.Г., Пакиешнели А.В | |||

| Термостойкость низко- кремнистых алюминиевых чугунов | |||

| - Повышение эффективности производства и качества металлургической продукции | |||

| Материалы докл | |||

| научи.-техн | |||

| конф | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Металлургия, ЗИ428, 1982 | |||

| Чугун | 1981 |

|

SU998565A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-23—Публикация

1988-04-11—Подача