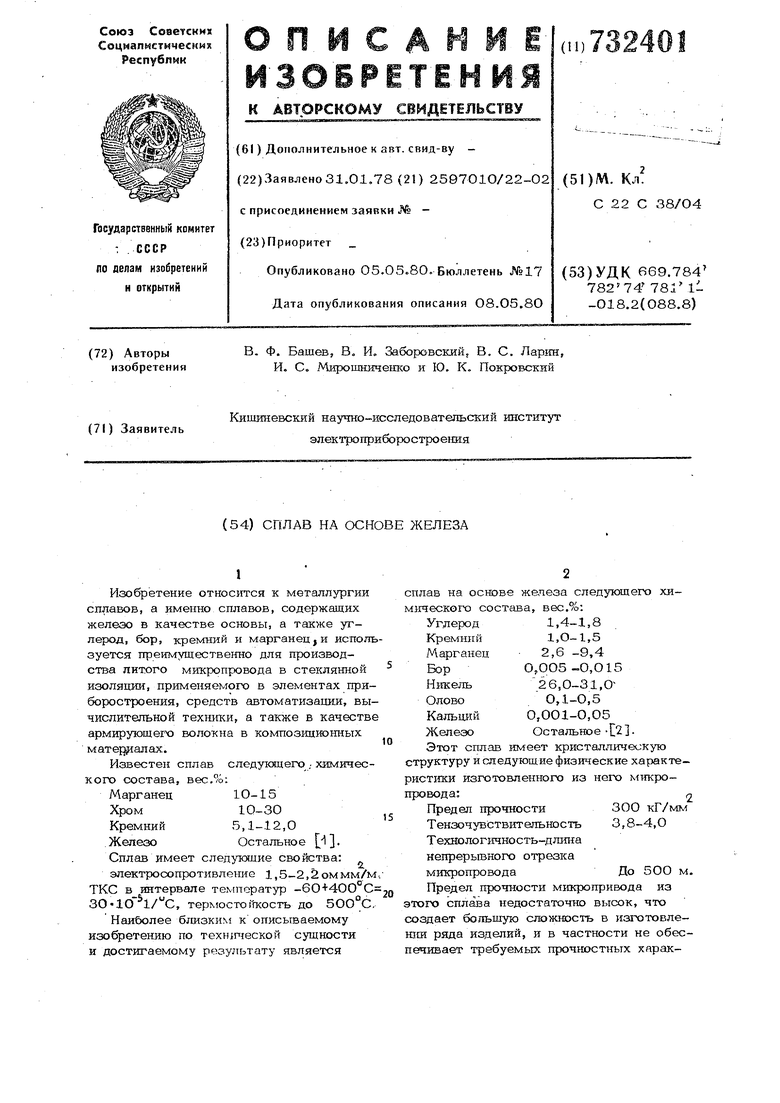

Изобретение относится к металлургии сплавов, а именно сплавов, содержащих железо в качестве основы, а также углерод, бор, кремний и марганец, и исполь зуется преимущественно для производства литого микропровода в стеклянной изоляции, применяемого в элементах приборостроения, средств автоматизации, вычислительной техники, а также в качестве армирующего волокна в композиционных материалах. Известен сплав следующего ,. химического состава, вес.%: МарганецЮ-15 Хром10-30 Кремний5,1-12,0 ЖелезоОстальное . Сплав имеет следующие свойства: электросопротивление 1,5-2,2оммм/м ТКС в интервале температур -6О--400°С ЗО., термостоГжость до 5ОО°С, Наиболее б/вдзким к описываемому изобретению по техн теской сущности и достигаемому результату является сплав на основе жепеза следующего хиМ}гческого состава, вес.%: Углерод1,4-1,8 Кремний1,О-1,5 Марганец 2,6 -9,4 БорО,005-0,О15 Никель 26,0-31,0Олово0,1-0,5 КальцийО,001-0,О5 ЖелезоОстальное 2. Этот сплав имеет кристаллическую структуру и следуют не физические характеристики изготовленного из него микропровода:2Предел прочностиЗОО Тензочувствительность 3,8-4,О Технологичность-длина непрерывного отрезка микропроводаДо 50О м. Предел прочности микропривода из этого сплава недостаточно высок, что создает больщ ую сложность в изготовлешш ряда изделий, и в частности не обеспечивает требуемьк прочностных характеристик композ1-щнонных материалов п использовании его в качестве армирующ волокон. Большая тензочувствительность не позволяет достичь достаточной точности изделий. Недостаточная технологичность при литье микропровода ограничтшает пpи eueшIe больших отрезков. Целью изобретения является повышение прочности и технологичности, сниже ние тензочувствительности мккропроводо Указанная цель достигается тем, чт сплав на основе железа, содержащий углерод, кремний, бор и марганец имее следующий хлм1тческий состав, вес.% Углерод3,5-5,2 Бор1,0-5,0 Марганец1,5-5,0 Кремний1,О-2,5 ЖелезоОстальное Для получения сплава были подготов лены 5 смесей тп редиентов, каждая из кО торыхсодержит вес.%: углерод - 4,0, марганца - 2,0, кремния 2,0 и отличающиеся друг от друга содержанием бора, равным в каиодой смеси последопательно, вес. %: 1,0; 1,5; 3,0; 4,5; 5,0, а также содержанием железа до 100% в каждой смеси. Каждая смесь сплавлялась отдельно в индукционной ПОЧТ в среде аргона в aл дoвьтx гигля Отбор сплава производился путем вакуу ного отсасывания в кварцевые трубки диаметром 3-4 мм. Мтфопровод получали на установке литья микропривода ЛЛМ-5 по промыи1ленной технологии. Полученные образцы, изгоговленные из приготовлешгых сплавов, имели следующие характеристики: 14 Величины характеристики, в том числе прочность значительно превышают те же вел1гчины образцов из известного сплава 2J. Более вьюокие характеристики образцов . достигаются, за счет изменетшя структуры материалов. Такая структура получается в сплаве на основе железа с добавлением ингредиентов в указанных соотношениях. Более высокая прочность и технологичность микронровода из предлагаемого сплава позволяет изготавливать более надежные и точные изделия, а также позволяет использовать микропровод из предлагаемого сплава в качестве арми- рующ1гх волокон композиционных материалов, что дает возможность но лучить значительный технико-экономический эффект. Скорость вытяж1си образцов из предлагаемого сплава составляет 50- 1000 м/ мин., что обеспечивает изготовление высокопрочных шггей в десятки и сотни раз производительнее, чем другими методами получения высокопрочных материалов и большиими отрезками. Стоимость при этом соответственно значительно снижается. Технология вьшлавки сплава и литья мшфопровода в стеклянной изол5щии изменяется по сравнению с используемой для известных сплавов. Формула изобретения Сплав на основе железа, содержащий углерод, бор, кремний и марганец, о т .и ч а ю щ и и с я тем, что, с целью повышения прочности, технолопгчности, снижения тензочувствительности, он соержит компоненты при следующем соотj-юшении, вес. %: Углерод3,5-5,2 Бор1,О-5,0 Кремний1,О-2,5 М.арганец1,5-5,0 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № ЗО9974, кл. С 22 С 38/38, 1971. 2.Авторское свидетельство СССР № 492.591, кл. С 22 С 38/О8, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1981 |

|

SU962328A1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2219279C2 |

| Чугун | 1981 |

|

SU981433A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| Высокопрочный чугун | 1979 |

|

SU773121A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2011 |

|

RU2465359C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

Авторы

Даты

1980-05-05—Публикация

1978-01-31—Подача