05

ел

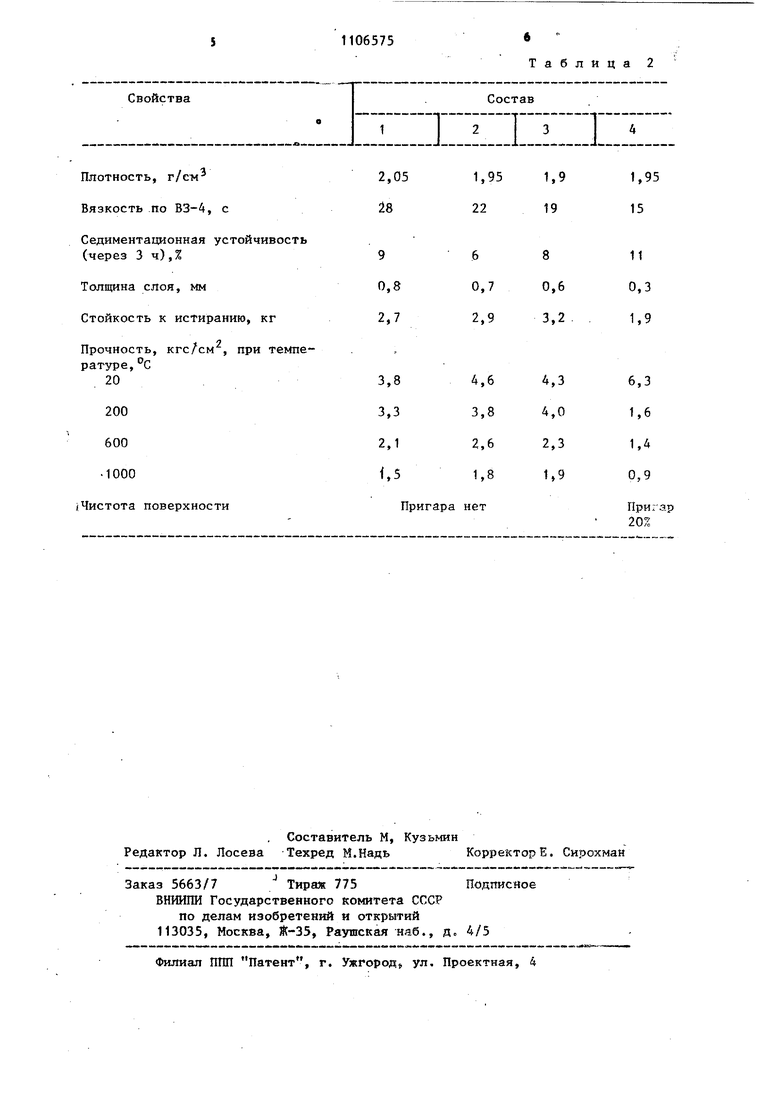

сл Изобретение относится к литейному производству, а именно к составам противопригарнык покрытий для литейных форм и стержней, используемых при изготовлении отливок преимущественно из сталей, в том числе высокол гированных, а также из чугуна и спла вов на медной основе. Известно противопригарное покрыти содержащее огнеупорньй наполнитель и гидролизованный раствор этилсилик та с содержанием в нем двуокиси крем ния 22-35% 1. Однако такое покрйтие характеризуется низкой седиментационной устой чивостью, недостаточно хорошей крою щей способностью и склонно к растрес киванию. Известно также противопригарное покрытие, содержащее огнеупорный наполнитель, гидролизованньй раствор этилсиликата с содержанием в нем дву окиси кремния 6-12% и флюорит L2}. Это покрытие менее склонно к растрескиванию, но также имеет недостаточную седиментацибнную устойчивость и не предотвращает образовани пригара на отливках. Наиболее близким к предлагаемому является состав 3j для противопригарного покрытия литейных форм и стержней, включающий мас.%: Гидролизованный раствор этилсиликата1,0-5,3 Поливинилбутираль0,2-1,3 Органический растворитель на основе этилового спирта23-32 Полисилоксановую смолу0,7-4,0 Цирконовый концентрат Остальное. Известное покрытие имеет низкие значения седиментационной устойчиво ти, стойкости к истиранию, прочност при высоких температурах и не обеспечивает получения чистой поверхности в тепловых узлах отливок. Целью изобретения является повыщение седиментационной ус-Нойчивости стойкости к истиранию и прочности покрытия при высоких температурах. Поставленная цель достигается тем, что состав для противопригарно го покрытия литейных форм и стержне включающий гидролизованный раствор этилсиликата, поливинилбутираль, органический растворитель на основе этилового спирта и цирконовый концентрат, дополнительно содержит 2,5-3,5%-ный водный раствор карбоксиметилцеллюлозы при следующем соотношении ингредиентов, мас.%: Гидролизованный раствор этилсиликата 14-20 Поливинилбут4,.аль0,4-0,6 Органический раство} итель на основе этилового спирта11,5-15,5 2,5-3,5%-ный водньй раствор карбоксиметилцеллюлозы3,5-6,0 Цирконовый концентрат Остальное. В составе по изобретению используется гидролизованный раствор этилсиликата с содержанием 16-20 мас.% двуокиси кремния (Si02), Такой раствор может быть приготовлен как на этилсиликате - 32, так и на этилсиликате-40 по следующей рецептуре, мас.%: Этилсиликат-32 61 Этилсиликат-40 - 40 Спирт этиловый 15,25 : Ацетон 15,25 50 Вода 8,25 9,7 Кислота соляная 0,25 0,3 Гидролизованный раствор этилсиликата обеспечивает более жесткую структуру покрытия, что улучшает его физико-механические характеристики (прочность, стойкость к истиранию, прочность сцепления с формой), особенно при высоких температурах. В то же время повышенное содержание гидролизованного раствора этилсиликата приводит к снижению седиментационной устойчивости, увеличивается склонность покрытия к образованию трепщн, а при нанесении его на форму появляются полосы и наплывы. Для устранения этих факторов в покрытие введен 2,5-3,5%-ный раствор карбоксиметилцеллюлозы, которьй повышает седиментационную устойчивость и улучшает кроющую способность покрытия, что позволяет существенно улучшить качество покровного и обеспечить стабильность проникающего слоя покрытия, при обеспечении высоких прочностных характеристик покрытия 3 и ликвидации трещинообразования при термоударе; Положительное воздействие водного раствора карбоксиметилцеллюлозы на свойства покрытия можно объ нить тем, что мелкораспределенная в структуре коллоидного раствора вода, при введении его в покрытие небольшими порциями и при интенсивном перемешивании, частично коагули рует поливинилбутираль в виде мелкодисперсных пленок, что дополнитель но стабилизирует покрытие, снижает напряжение при термоударе, придает ему эластичность, обеспечивает высокое качество и стойкость нанесенного на форму слоя. При содержании в водном растворе менее 2,5% карбоксиметилцеллюлозы снижается седиментадионная устойчивость покрытия, а при содержании . более 3,5% при незначительном повышении стабилизации покрытия умень шается прочность его сцепления с формой. При содержании в составе покрытия водного раствора карбоксиметил целлюлозы менее 3,5 мас.% снижаетс стабилизация покрытия, уменьшается слой разового его нанесения, увели чивается склонность покрытия к тре щинообразованию, а при содержании более 6 мае,7 снижается прочность на истирание и прочность при высо5ких TeNmepaTypax, ухудшаются противопригарные свойства. В табл.1 приведены составы покрытия по изобретению ) и прототипа (4), а в таблице 2 - их свойства. Покрытие приготавливается следующим образом. В мешалку помещают расчетное количество гидролизованного раствора этилсиликата и добавляют предварительно приготовленный спиртовый раствор поливинилбутираля. В качестве огнеупорного наполнителя использовали цирконовьй концентрат, который вводят небольшими порциями при непрерывном перемешивании. Водный раствор карбоксиметилцеллюлозы вводят в последнюю очередь небольшими порциями при непрерьгеном перемешивании до получения однородной суспензии непосредственно перед употреблением покрытия. Раствор карбоксиметилцеллюлозы и раствор поливинилбутираля готовят предварительно путем введения их порошков небольшими порциями в расчетное количество теплой воды и спирта этилового соответственно, при непрерывном перемешивании. Время стабилизации растворов - не менее 24 ч. Реализация изобретения позволит снизить на 25-30% трудоемкость очистных работ, сократить затраты на исправление поверхностных дефектов отливок, обеспечить 1,2-1,8 р. экономии на 1 т годного литья.. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА ДЛЯ САМОВЫСЫХАЮЩИХ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2000 |

|

RU2168387C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Противопригарное покрытие для литейных моделей из пенополистирола | 1978 |

|

SU728976A1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU926841A1 |

| Состав и способ приготовления противопригарной краски для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов | 2022 |

|

RU2797990C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| Противопригарное покрытие для литейнных форм и стержней | 1974 |

|

SU472740A1 |

:;;Х:ТАь ДЛЯ ПРОТИВОПРИГАРНОГО покрьгп;,: итЕйиь х ФОРМ и СТЕРЖ НЕЙ, включакщий гидролизов энный раствор этилсиликата, поливинилбутираль, органический растворитель на основе этилового спирта и цирконовый концентрат, отличающийся тем, что, с целью повьшения седиментационной устойчивости, стойкости к истиранию и прочности при высоких температурах, покрытие дополнительно содержит 2,5-3,5%-ный водный раствор карбоксиметилцеллюлозы при следующем соотношении ингредиентов, мас.%: Гидролизованньй 14-20 раствор этилсиликата 0,4-0,6 Поливинилбутираль Органический растворитель на основе 11,5-15,5 этилового спирта 2,5-3,5%-ный водный раствор карбоксиме3f5-6,0 тилцеллюлозы Цирконовый концентО) Остальное рат

Органический растворитель на основе спирта

2,5-3,3%-ный водный раствор

В составах 1-3 используются гидролизованные растворы этилсиликата, содержание 16,18 и 20 мас.% двуокиси кремния соответственно. В составах 1-3 используются водные растворы карбоксиметилцеллюлозы концентраций 2,5;3,0 и 3,5% соответственно.

12,5 15,5

23

11,5

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШОЕСС | 0 |

|

SU372017A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-07—Публикация

1983-02-18—Подача