I

Изобретение относится к оборудованию для |электроконтактной сварки, в частности, к конструкции механизмов сжатия электродов машин для контактной сварки.

В механизмах подобного рода, ставших известными в последнее время, прижатие верхнего электрода к нижнему, который в большинстве конструкций выполняется неподвижным, протекает в два этапа. На первом этапе осуществляется предварительное прижатие с мень- шим усилием, в процессе которого из-за сравнительно большого сопротивления в промежутке цепи между электродами ток, протекающий в сварочной цепи, имеет небольшое значение. Как следствие добавочного прижатия, на втором этапе сопротивление цепи значительно падает и величина сварочного тока возрастает.

Правильный выбор продолжительности этапов, прижимающих усилий, токов и соотношений между ними имеет решающее значение для обеспечения надлежащего качества соединений вследствие чего последние конструкции механизмов сжатия содержат :)лементы, осушествля.2

юшие программирование указанных параметров сварочного процесса.

Известен механизм сжатия контактных машин, в котором программы давления и силы тока контролируются автоматически при помощи схемы с датчиком давления который реагирует на усилие сжатия электрода и выдает сигнал, сравниваемый с напряжением сравнивающего устройства, вырабатывающего корректирующий сигнал для управления регулятором силы тока, а также пневматическим и электромагнитным приводом сжатия 1 .

Сложность описанного механизма является его недостатком.

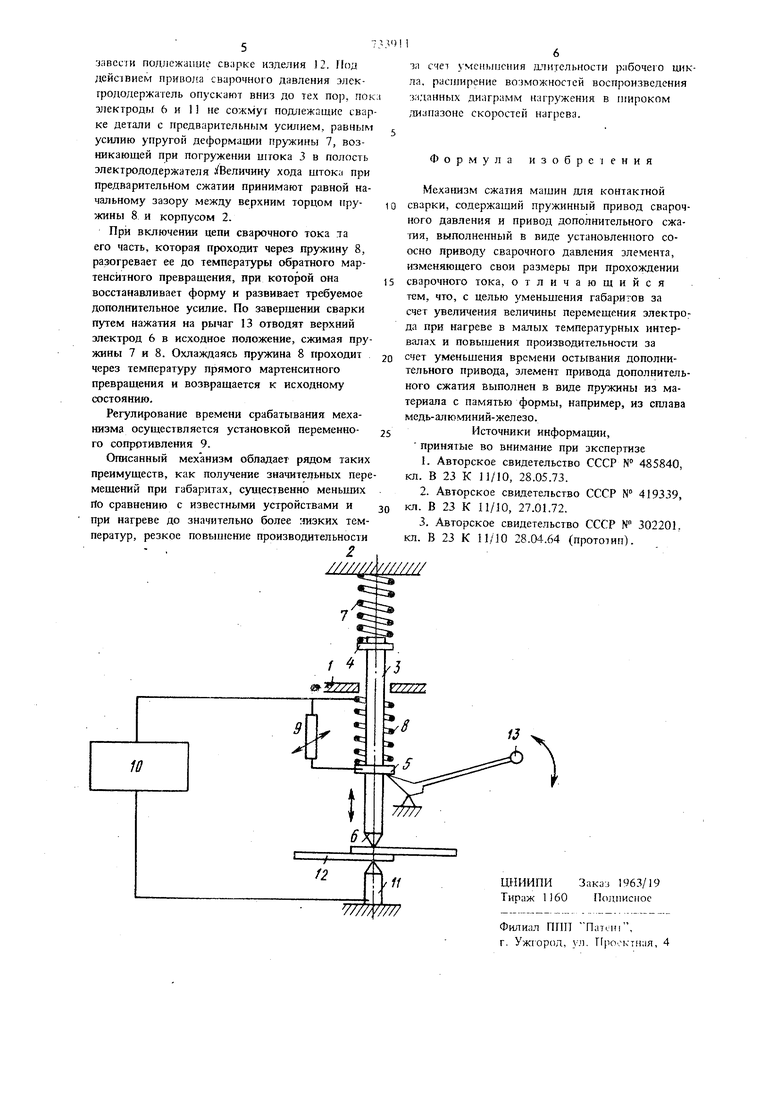

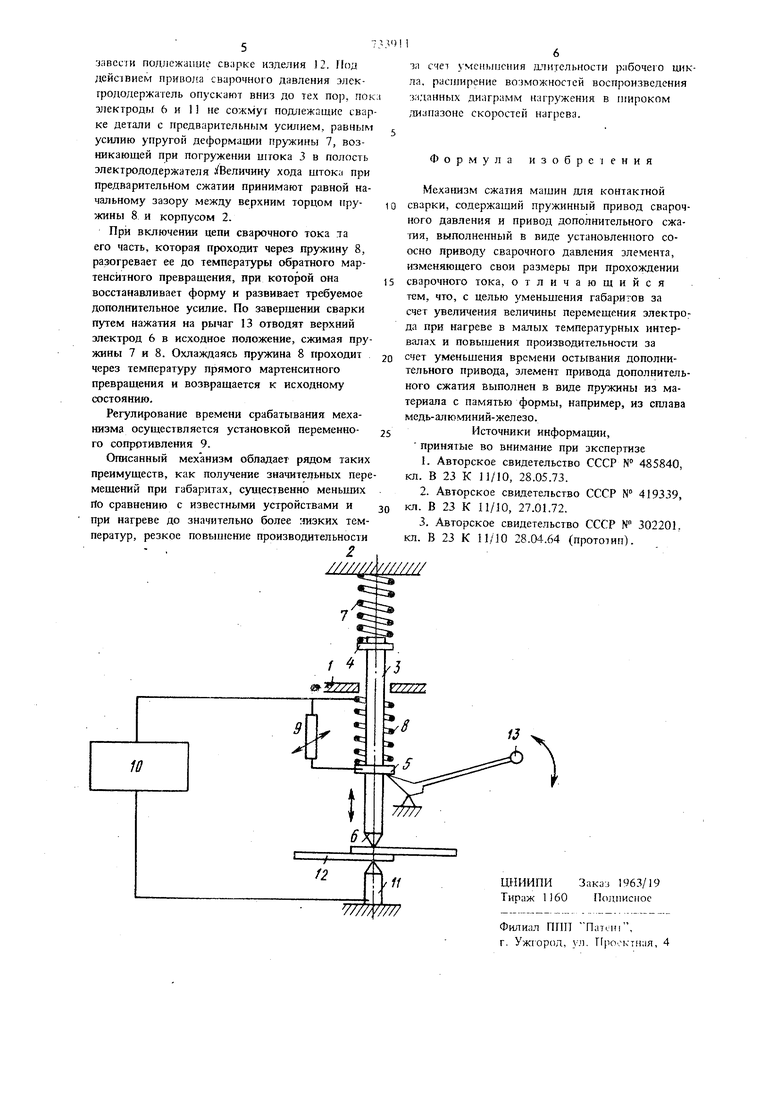

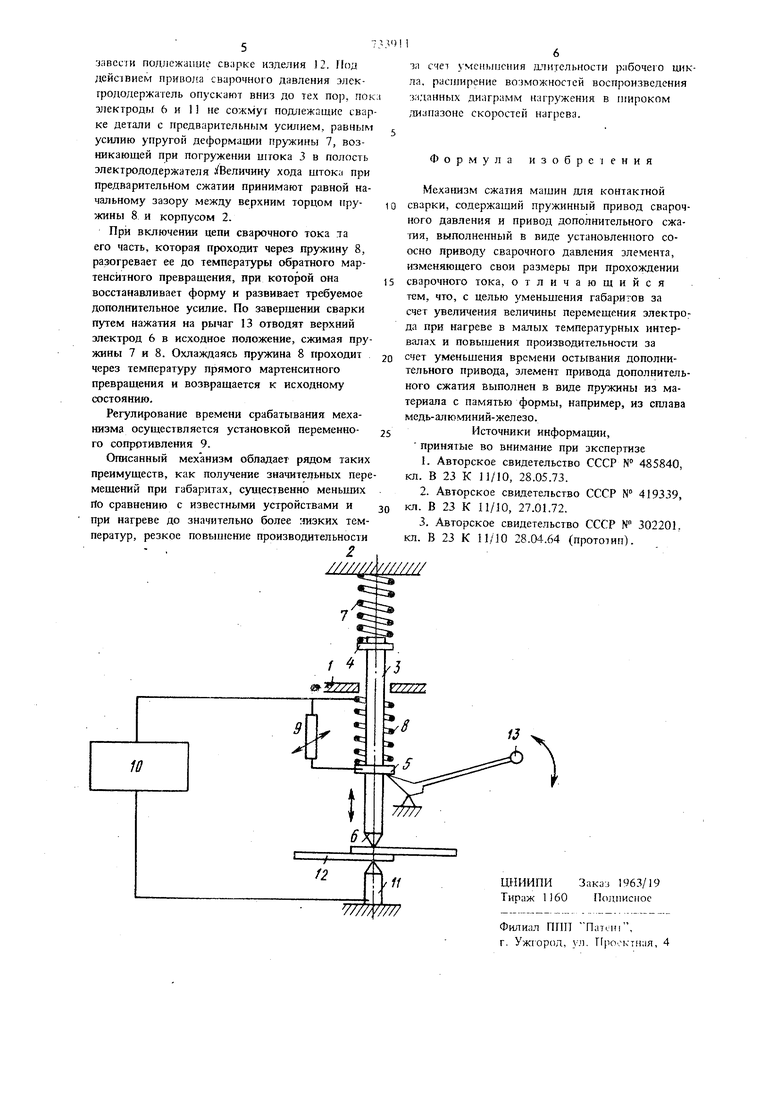

Также известен механизм сжатия, в котором регулирование усилия сжатия осуществляется в соответствии с изменением величины сварочного тока благодаря тому, что между приводом усилия сжатия и IUTOKOM с электродом размещены имеющие начальный изгиб плоские пружины, установленные вдоль оси свпрочного электрода, обращенные к оси выпукл1,г|уш сторонами и включенные в силовую цепь сварочного тока 2. Дополнительное усилие образуется в указанном механизме вследствие возникновения между пружинами при прохождении через них сварочного тока сил магнитного взаимодействия, побуждающих их, отталкиваясь друг от друга, перемещать щток с электродом в направлении свариваемых детале Недостатком данного механизма сжатия является сложность конструкции. Кроме того, известен механизм сжатия кон тактных сварочных машин, содержащий пружинный привод сварочного давления и привод дополнительного сжатия, выполненный в виде установленного соосно приводу сварочного давления элемента, изменяющего свои размеры при прохождении сварочного тока 3. Недостатком его является то, что дополнительное усилие растет непрерывно с изменени температуры, вследствие чего скорость приложения дополнительной нагрузки ограничена скоростью нагрева, при этом степень дополнительного сжатич ограничена коэффициентом термического расщирения материала привода и геометрическими размерами элемента. Кроме того, конструкция устройства для дополнительного нагружения не позволяет воспроизводить диаграмму нагружения без охлаждения элемента до исходной температур что затруднительно при больших его габаритах и требует значительного времени, а следовательно снижает производительность устрой ства. К недостаткам устройства также можно отнести невозможность реализации ковочного усилия в соответствии с большинством диаграмм нагружения при контактной сварке. Целью настоящего изобретения является повыщение производительности и уменьщсние габаритов устройства. Цель достигается тем, что в известном ме ханизме сжатия машин для контактной сварки элемент привода дополнительного сжагая выполнен в виде пружины из материала с памятью формы, например, из сплава медьалюминия-железо. Имеется ряд металлических материалов; например Ti-Ni, Аи, Cd, Си, AI-Ni и др. обладающих способностью восстанавливать форму при нагреве после пластической деформации. Восстановление формы протекает в интервале температуры обратного мартенситного превращения. Эффект связан с изменением формы при мартенситном превращении, и перемещения получаемые при его использовании, в нескол ко десятков раз превышают те, которые мо гут быть получены при использовании терми ческого расширения или объемных эффекюв фазовых превращений. 1е г1еже препоавлена схема устройства 8 положении . Устройство содержит электрододержакль 1, кинематически связанный с приводом м.чшины (на чертеже не показан). Элсктрододержат-ель 1 содержит корпус 2, в котором смонтировго Ш1ОК 3 с верхним и нижним кольцами 4 и 5 и электродом 6. Между верхним кольцом 4 и корпусом 2 установлена пружина 7 привода сварочного давления, а между нижним кольцом 5 и корпусом 2 - пружина 8, изготовленная из сплава металлов, претерпевающего восстановление формы при температуре обратного мартенситного превращения и возврат в исходное состояние при температуре прямого мартенситного превращения. Таким сплавом может быть, например, сплав медьалюминий-железо. При содержании алюминия 14 вес.% и железа 3,5 вес.%, температура начального мартенситного превращения этого сплава равна 25-30°С, а температура начала обратного мартенситного превращения . Такие параметры позволяют реализовать поставленную цель без нагрева до высоких температур. Пружина 8 из этого сплава (Cu,AI-Fe), имеющая наружный диаметр 16 мм. и изготовленная из щести витков проволоки 0 3 мм при шаге 6 мм, способна развивать при обратном мартенситном превращении усилие порядка 35-40 кг. Соответствующий рабочий ход пружины 8 составляет около 10 мм. Нижний конец пружины 8 приварен к кольиу 5, а между его верхним концом и корпусом 2 в случае, когда механизм находится в нерабочем положении, при котором температура пружины 8 ниже температур прямого и обратного мартенситного превращений, имеет ся зазор. Величина этого зазора меньше удлинения пружины 8, которое она претерпевает в процессе обратного мартенситного превращения. Пружина 8 включена в цепь сварочного тока, элементами которой являются шунтирующее пружину 8 переменное регулируемое сопротивление 9, источник питания 10, нижнее кольцо 5, верхний 6 и нижний 11 электроды, а также свариваемые изделия 12. В электрододержателе смонтировав механизм отвода электрода, содержащий шнриирно закрепленный на корпусе 2 двуплечий рычаг 13 одно плечо KOTOpoiO выполнено в виде рукоятки, а второе упирается верхним концом в кольцо 5. Описанный .механизм работает следующим образом. Перед началом сварки электрододсржатсль 1 приподнят над нижним электродом 11 laким образом, чтобы в промежуток сжлу ним и верхним электродом 6 можно ri,iiio

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сжатия машин для контактнойСВАРКи | 1979 |

|

SU829368A2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ НЕПРЕРЫВНЫХ ПОЛЫХ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206435C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| МЕХАНИЗМ СЖАТИЯ МАШИН ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1971 |

|

SU319425A1 |

Авторы

Даты

1980-05-15—Публикация

1977-08-08—Подача