1

.Изобретение относится к машиностроению, в частности к производству механизмов сжатия машин для контактной сварки.

По основному авт .св. №733911 известен механизм сжатия машин для контактной сварки, содержащий пружинный привод сварочного давления и привод дополнительного сжатия, состоящий из установленного соосно приводу сварочного давления элемента, изменяющего свои размеры при прохождении сварочного тока, который выполнен в виде пружины с памятью формы, например из сплава медь-алю -1иний-железо.

Однако данный механизм не обеспечивает высокого качества сварки изза того, что время срабатывания ме-ханизма сжатия, определяемого величиной переменного сопротивления, устанавливается условно.

Цель изобретения - повышение качества сварки за счет подачи сигнала на включение дополнительного усилия сжатия в завйсшлости от величины изменения напряжения на участке электрод-электрод.

Эта цель достигается тем, что механизм сжатия снабжен последовательно соединенными измерительным усилителем, включенным параллельно сварочным электродам, дифференциальной цепочкой, спусковой схемой и регулируемым шунтом, включенным параллельно приводу дополнительного сжатия.

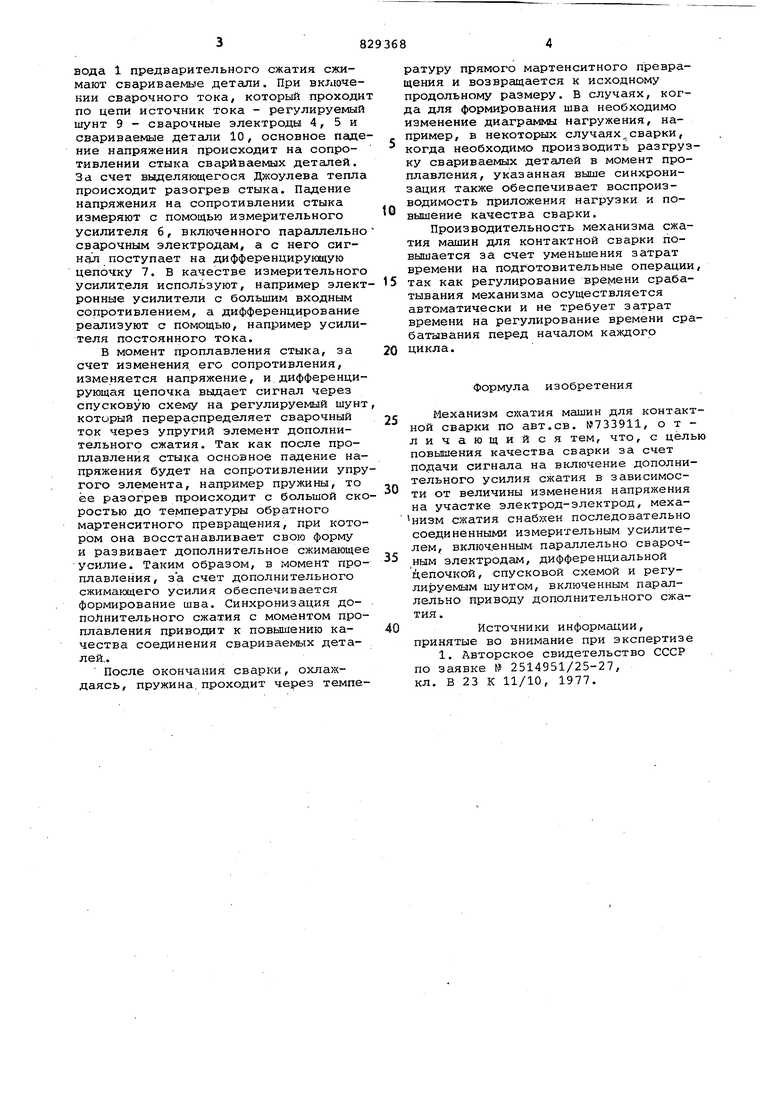

На чертеже показана функциональная схема механизма.

Механизм сжатия состоит из привода 1 предварительного сварочного дав0ления сжатия, привода 2 дополнительного сжатия, выполненного из сплава металлов, претерпевающего изменения форкы при температуре обратного мартенситного превращения, и возврат 5 к первоначальной форме при температуре прямого мартенситного превращения, источника 3 тока, подвижного электрода 4, неподвижного электрода 5, последовательно соединенных изме0рительного усилителя 6, входы которого включены параллельно сварочным электродам 4, 5, дифференцирумцей цепочки 7, спусковой схемы 8 и регулируемого шунта 9, входы которого

5 включены параллельно приводу дополнительного сжатия.

Устройство работает следующим образом.

Свариваемые детгши 10 вводят в зазор между электродами. С помощью привода 1 предварительного сжатия сжимают свариваемые детали. При включении сварочного тока, который проходи по цепи источник тока - регулируемый шунт 9 - сварочные электроды 4, 5 и свариваемые детали 10, основное падение напряжения происходит на сопротивлении стыка свариваемых деталей. За счет выделяющегося Джоулева тепла происходит разогрев стыка. Падение напряжения на сопротивлении стыка измеряют с помощью измерительного усилителя 6, включенного параллельно сварочным электродам, а с него сигнал поступает на дифференцирунацую цепочку 7. В качестве измерительного усилителя используют, например электронные усилители с большим входным сопротивлением, а дифференцирование регшизуют с помощью, например усилителя постоянного тока.

В момент проплавления стыка, за счет изменения его сопротивления, изменяется напряжение, и дифференцирующая цепочка выдает сигнал через спусковую схему на регулируемый шунт который перераспределяет сварочный ток через упругий элемент дополнительного сжатия. Так как после проплавления стыка основное падение напряжения будет на сопротивлении упругого элемента, например пружины, то ее разогрев происходит с большой скоростью до температуры обратного мартенситного превращения, при котором она восстанавливает свою форму и развивает дополнительное сжимающее усилие. Таким образом, в момент проплавле шя, за счет дополнительного сжимающего усилия обеспечивается формирование шва. Синхронизация дополнительного сжатия с моментом проплавления приводит к повышению качества соединения свариваемых деталей..

После окончания сварки, охлаждаясь, пружина.проходит через температуру прямого мартенситного превращения и возвращается к исходному продольному размеру. В случаях, когда для формирования шва необходимо изменение диаграммы нагружения, например, в некоторых случаях,сварки, когда необходимо производить разгрузку свариваемых деталей в момент проплавления, указанная выше синхронизация также обеспечивает воспроизводимость приложения нагрузки и повышение качества сварки.

Производительность механизма сжатия машин для контактной сварки повышается за счет уменьшения затрат времени на подготовительные операции так как регулирование времени срабатывания механизма осуществляется автоматически и не требует затрат времени на регулирование времени срабатывания перед началом каждого цикла.

Формула изобретения

Механизм сжатия машин для контактной сварки по авт.св. №733911, отличающийся тем, что, с цель повышения качества сварки за счет пОдачи сигнала на включение дополнительного усилия сжатия в зависимости от величины изменения напряжения на участке электрод-злектрод, механизм сжатия снабх ен последовательно соединенными измерительным усилителем, включ.енным параллельно сварочным электродам, дифференциальной Депочкой, спусковой схемой и регули эуемым шунтом, включенным параллельно приводу дополнительного сжатия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2514951/25-27, кл. В 23 К 11/10, 1977.

/7/////

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сжатия машины для контактной сварки | 1977 |

|

SU733911A1 |

| Устройство для автоматической сварки | 1976 |

|

SU685453A1 |

| СПОСОБ ОДНОСТОРОННЕЙ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2002 |

|

RU2226143C2 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| Устройство для контактной сварки | 1940 |

|

SU59880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ УЗЛОВ | 1995 |

|

RU2100160C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-26—Подача