Изобретение относится к области производства и ремонта сварных металлоконструкций широкого назначения, и может быть использовано при изготовлении листовых, оболочковых, корпусных, решетчатых и других металлоконструкций, стойких к коррозионному растрескиванию. В частности, изобретение может использоваться при изготовлении многочисленных палубных настилов, переборок, танков, корпусов морских судов с использованием тавровых, угловых и стыковых сварных швов.

Известен способ снижения остаточных сварочных напряжений трубопровода путем перераспределения их за счет индукционного нагрева, т.е. нагрева трубопровода снаружи с помощью индуктора до контролируемой температуры, в то время как внутри трубопровод омывается холодной водой [1].

Недостатками способа являются сохранение трещин, образовавшихся в зоне растягивающих остаточных сварочных напряжений сварной металлоконструкции, релаксация, но не устранение растягивающих остаточных сварочных напряжений сварной металлоконструкции. Основа для протекания процессов коррозионного растрескивания и разрушения металлоконструкции сохраняется.

Известен способ защиты сталей от коррозии, ставящий задачу повышения производительности процесса защиты сталей от коррозии путем ультразвуковой обработки с помощью индентора, прижимаемого к обрабатываемой поверхности стали с перемещением относительно обрабатываемой поверхности [2]. В результате происходит поверхностное пластическое деформирование выступов и заполнение впадин поверхности.

Недостатки способа:

- обработке подвергается лишь узкий поверхностный слой, устранение растягивающих остаточных сварочных напряжений в глубине сварной металлоконструкции не происходит. Основа для протекания процессов коррозионного растрескивания и разрушения металлоконструкции сохраняется;

- в результате коррозионного растрескивания в зоне растягивающих остаточных сварочных напряжений сварной металлоконструкции формируются глубокие трещины, расположенные нормально поверхности. Залечивание таких трещин известным способом в результате стационарного ультразвукового осаживания в пластическом состоянии не возможно, т.к. глубина ультразвукового осаживания лежит лишь в пределах размеров шероховатости;

Наиболее близким по технической сущности к предлагаемому является способ снижения остаточных сварочных напряжений трубопровода [3], согласно которому трубопровод обжимают в радиальном направлении на расстоянии от сварного стыка обмотанной вокруг трубопровода высокопрочной нитью. В результате снижают остаточные сварочные напряжения на внутренней поверхности трубопровода тем самым предотвращающего коррозионное растрескивание.

Недостатки способа:

- механическое обжатие металлоконструкции в холодном состоянии на расстоянии от сварного стыка приводит к сжатию зоны растяжения и растяжению зоны сжатия. В результате в зоне первоначального растяжения частично подавляются механизмы последующего раскрытия трещин, расположенных нормально поверхности. Однако при этом трещины не залечиваются, их стенки просто сближаются. Разность потенциалов между вершиной и дном каждой трещины сохраняется, провоцируя зону к быстрому электрохимическому коррозионному растрескиванию;

- залечиванию трещин в пластическом состоянии препятствует общий характер нагружения в околошовной зоне, не обеспечивающий уровень пластической деформации, достаточный для развития сварочных процессов в твердом состоянии;

- залечиванию трещин с образованием жидкой фазы препятствует отсутствие средств предварительного локального разогрева зоны растяжения.

Для осуществления обработки зоны растягивающих остаточных сварочных напряжений сварной металлоконструкции можно использовать известное устройство - машину для правки грибовидности [4], включающую две станины, в которые вмонтированы подающие ролики и нажимной ролик, причем подающие ролики приводятся в движение от реверсивного электродвигателя через редуктор. В промежуток между роликами укладывается сваренная двутавровая балка, полки которой толщиной до 40 мм подогнуты в направлении стойки из-за остаточного сжимающего действия сварных швов (дефект формы, носящий наименование грибовидности). Пропуская балку через машину несколько раз, добиваются разгибания деформированных полок и параллельного расположения их в балке.

Недостатки устройства:

- при больших толщинах и значительных деформациях полок правка «на холодную», т.е. без предварительного подогрева металлоконструкции может приводить к дополнительному трещинообразованию. Устройство же не содержит блока оперативного подогрева;

- блок залечивания уже имеющихся трещин отсутствует, что создает условия для ускоренного коррозионного растрескивания;

- устройство стационарного типа, и не позволяет применять его для защиты от коррозионного растрескивания стационарно смонтированных металлоконструкций.

Наиболее близким по технической сущности к предлагаемому устройству для осуществления способа - устройству для обработки зоны растягивающих остаточных сварочных напряжений сварной металлоконструкции - является стенд с передвижной (катучей) балкой [5], состоящий из катучей балки, передвигающейся на роликах по стеллажу с направляющими, на которой установлены один или несколько передвижных прижимов с пневмоцилиндрами, захваты для предотвращения подъема балки во время прижатия.

Недостатки устройства:

- наряду с универсальностью и возможностью использования для обработки уже смонтированных металлоконструкций, катучая балка не содержит специальных устройств для залечивания трещин, осуществления подогрева и обжатия области растягивающих остаточных сварочных напряжений;

- перемещение катучей балки по специально устанавливаемому стеллажу усложняет ее мобильному использование;

- применение фиксирующих приспособлений в виде пневмоприжимов с захватами нетехнологично, поскольку требует установки стеллажа.

Технический результат изобретения способа и устройства защиты от коррозионного растрескивания сварной металлоконструкции обеспечивает ее защиту от коррозионного растрескивания путем твердожидкого залечивания приповерхностных трещин, образовавшихся в области растягивающих остаточных сварочных напряжений, и нагрева этой области мощным импульсным разрядом от машины конденсаторной контактной сварки с пластическим завершением залечивания трещин и динамическим обжатием области многобойковым чеканочным упрочнителем.

Залечивание полностью элиминирует мелкие и средние трещины и уменьшает размер больших трещин, тормозя их развитие. Деформация элиминируют напряжения растяжения, снижая вероятность последующего трещинообразования, увеличивают технологическую прочность сварной металлоконструкции, снижают электрическое напряжение в ней, снижая вероятность развития электрохимической коррозии коррозионного растрескивания.

Предложен способ защиты от коррозионного растрескивания сварной металлоконструкции, включающий обжатие на расстоянии от сварного стыка, дополнительно в зоне растягивающих остаточных сварочных напряжений, возникающих поперек сварного шва производят послесварочное пошаговое в направлении оси шва залечивание приповерхностных трещин мощным импульсом тока, а последующее обжатие выполняют динамическими ударами нагретой области, причем устройство для реализации предложенного способа защиты от коррозионного растрескивания сварной металлоконструкции, содержащее стенд с передвижной (катучей) балкой, направляющую, по которой на катках передвигается портал - катучая балка, а на балке установлены несколько передвижных прижимов с пневмоцилиндрами, дополнительно содержит: два электромагнитных прижима, закрепленных у периферии катучей балки, которые примагничиваются к металлоконструкции, прижимая к ней балку через сжимающиеся пружины, два электрода для односторонней конденсаторной контактной сварки, расположенные ближе к центру балки за электромагнитами - по границам области растягивающих остаточных сварочных напряжений сварной металлоконструкции, расположенный в центре этой области многобойковый чеканочный упрочнитель с пневмоцилиндром, пучком проволок (игл) направленный на обрабатываемую поверхность металлоконструкции и закрепленный на портале катучей балки с помощью двух пружин, расположенных сверху и снизу портала катучей балки, и демпфирующих ее вибрацию со стороны пневмомолотка упрочнителя, причем устройство включает общий блок управления, каждый электрод закреплен в электрододержателе, приводится в движение пневмоцилиндром и подключен к машине конденсаторной точечной контактной сварки, пневмоприжим и пневмомолоток многобойкового чеканочного упрочнителя подключены к источнику сжатого воздуха, направляющая (уголок), укреплена непосредственно на внешней поверхности сварной металлоконструкции вдоль продольной оси сварного шва, при этом два направляющих катка с одной стороны портала двигаются по уголку, два других - опорных - с другой стороны портала - по наружной поверхности металлоконструкции, а один из направляющих катков соединен с приводом катучей балки.

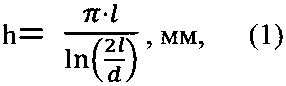

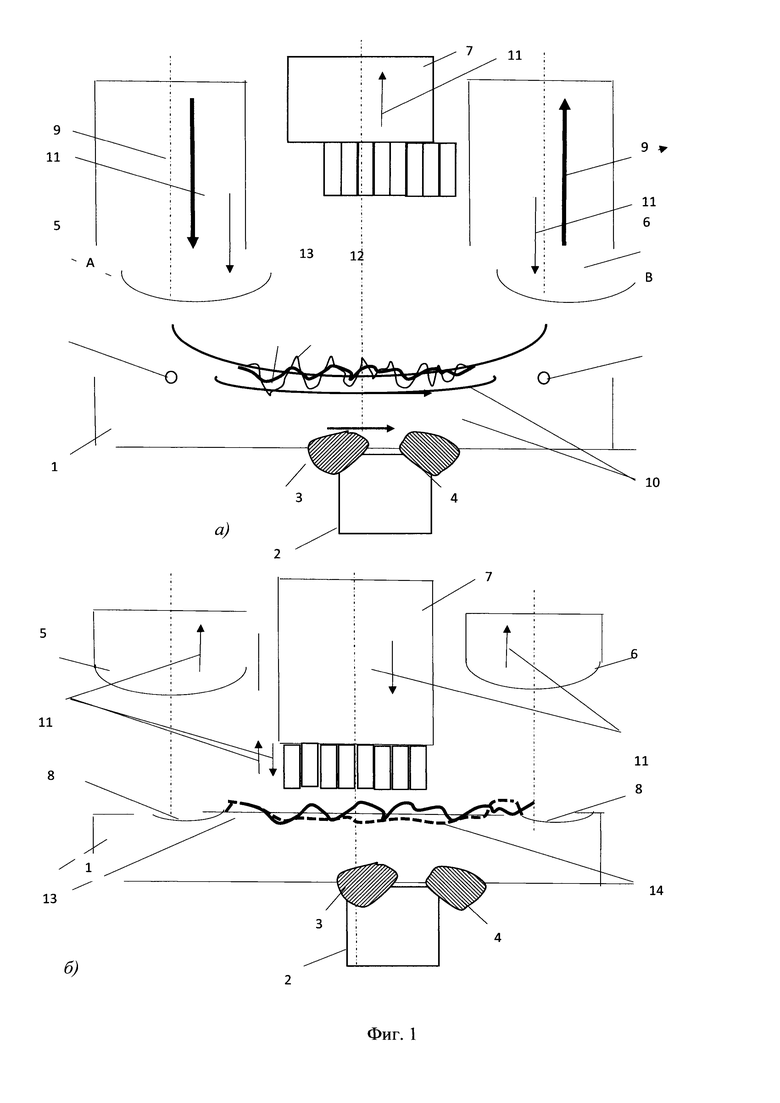

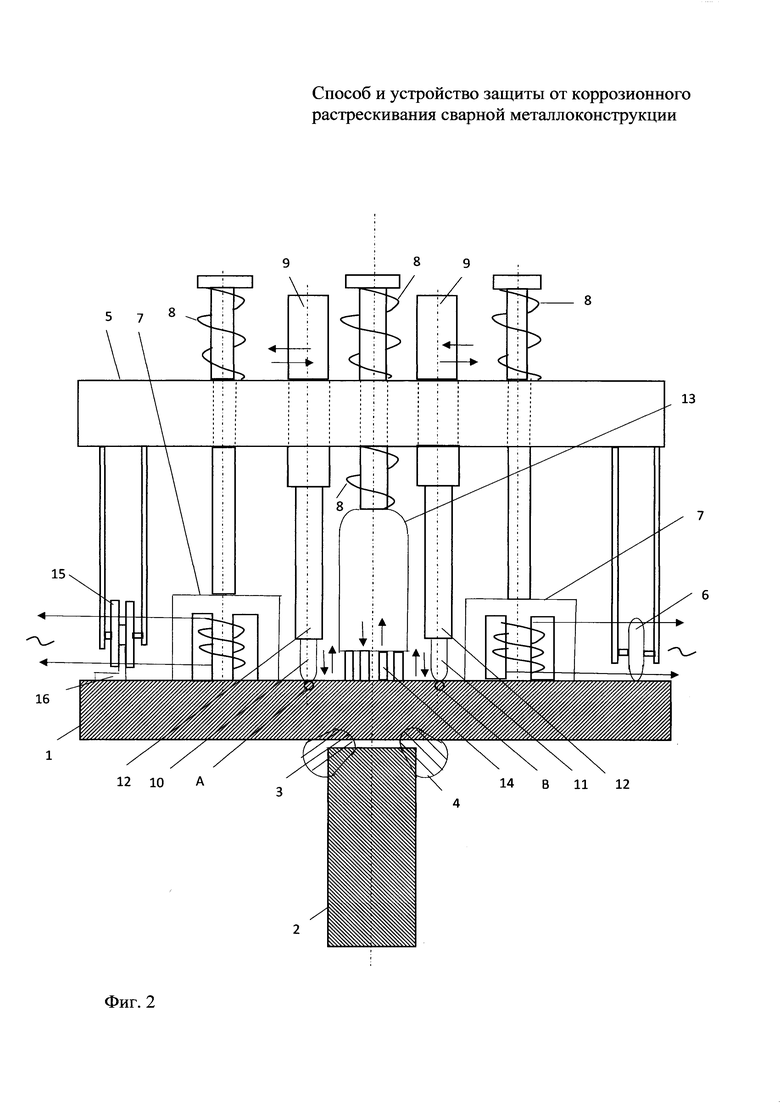

На фиг. 1 изображена схема реализации способа защиты от коррозионного растрескивания сварной металлоконструкции. На фиг. 2 изображена схема устройства для реализации предложенного способа защиты от коррозионного растрескивания сварной металлоконструкции применительно к тавровому соединению без взаимного провара.

На фиг. 1 обозначено: а) - операция залечивания трещин в области растягивающих остаточных сварочных напряжений; б) - операция динамического пластического обжатия области растягивающих остаточных сварочных напряжений; 1 - полка сварной металлоконструкции; 2 - ее стойка; 3, 4 - сварные швы; 5, 6 - сварочные электроды для конденсаторной точечной контактной сварки; 7 - многобойковый чеканочный упрочнитель; 8 - вмятина от электрода в поверхности полки; 9 - вектор сварочного тока; 10 - эквитоковая линия в объеме полки; 11 - вектор приложенного усилия; 12 - условное изображение рельефа наружной поверхности полки в области растягивающих остаточных сварочных напряжений до начала обработки; 13 - то же после пропускания по ней через электроды 5, 6 сварочного тока; 14 - то же после завершающего обработку динамического пластического обжатия области многобойковым чеканочным упрочнителем 7; А - точка, расположенная по оси симметрии электрода 5 на наружной поверхности полки 1; В - точка, расположенная по оси симметрии электрода 6 на наружной поверхности полки 1.

На фиг. 2 обозначено: 1 - полка сварной металлоконструкции; 2 - ее стойка; 3, 4 - сварные швы; 5 - портал катучей балки; 6 - опорный каток; 7 - электромагнит: 8 - пружина; 9 - передвижной прижим с пневмоцилиндром; 10, 11 - сварочные электроды для конденсаторной точечной контактной сварки; 12 - электрододержатель; 13 - многобойковый чеканочный упрочнитель с пневмоцилиндром; 14 - пучок проволок (игл); 15 - направляющий ролик; 16 - направляющая (уголок); А - точка, расположенная по оси симметрии электрода 10 на наружной поверхности полки 1; В - точка, расположенная по оси симметрии электрода 11 на наружной поверхности полки 1. Общий блок управления, машина конденсаторной контактной сварки, источник сжатого воздуха, источник охлаждающей воды для охлаждения электродов, электрические, воздушные, водяные коммуникации, электропривод перемещения катучей балки на фиг. 2 условно не показаны.

Горизонтально расположенная полка 1 металлоконструкции установлена на вертикально расположенную стойку 2. Тип сварного соединения - тавровый без взаимного провара. Сварные швы 3 и 4 расположены симметрично и соединяют полку со стойкой. Как результат после сварки в металлоконструкции образуются остаточные сварочные напряжения: в верхней части полки между следами осей электродов 10 и 11 - растягивающие, в нижней части полки между следами осей электродов 10 и 11 - сжимающие. Максимум растягивающих напряжений располагается на пересечении следа оси симметрии многобойкового чеканочного упрочнителя и наружной поверхности полки. Значения растягивающих напряжений по линии АВ снижаются в направлении от середины отрезка к краям. Сечение полки подвергается интенсивному коррозионному растрескиванию. Скорость коррозии практически соответствует уровню растягивающих остаточных сварочных напряжений: по центру отрезка АВ - максимальная (в неблагоприятных условиях эксплуатации - морская вода, грязь, отсутствие защиты - 1 мм/год и даже доходит до 1,2 мм/год), при отсутствии напряжений растяжения - в пределах 0,1 мм/год). Наши данные измерений фактических коррозионных разрушений получены по результатам многолетних обследований текущего состояния судов при постановке их на ремонт в судоремонтные предприятия Калининградской области.

Из фиг. 2 следует, что портал 5 катучей балки перемещается с помощью двух катков 15 с одной стороны - по направляющей 16, с другой - с помощью двух катков 5 - по наружной поверхности самой полки 1. Катки вращаются в осях, укрепленных на стойках, а последние жестко крепятся к порталу. Через портал вблизи его краев проходят две подвижные штанги, к каждой из которых жестко прикреплен электромагнит 7. Движение штанги вниз ограничивается сжимающей пружиной, что обеспечивает прижатие портала электромагнитами к сварной металлоконструкции с заданным усилием. Пружина 8 опирается на верхнюю кромку портала, а другой стороной - в упор штанги. Ближе к центру портала относительно электромагнитов в его проемах устанавливаются передвижные прижимы с пневмоцилиндрами 9. В нужном положении прижим фиксируется и становится неподвижным. Такое крепление пневмоцилиндров позволяет изменять длину отрезка АВ и таким образом менять длину области обработки током. Ось симметрии каждого пневмоцилиндра перпендикулярна порталу. Усилие пневмоцилиндра соосно передается на электрододержатель, а с него - на электрод. Через центр портала в перпендикулярном направлении со скользящей посадкой движется штанга, на которой закреплен многобойковый чеканочный упрочнитель с пневмоцилиндром 13. Пневмоцилиндр соосно укреплен на конце штанги, а он, соответственно, соосно крепит многобойковый чеканочный упрочнитель с входящим в него пневмомолотком. Ход штанги с двух сторон ограничен пружинами 8 для демпфирования вибрации со стороны пневмомолотка упрочнителя 13.Причем верх верхней пружины упирается в упор штанги, ее низ - в верхнюю кромку портала. Соответственно, верх нижней пружины упирается в нижнюю кромку портала, низ пружины - в корпус пневмоцилиндра.

Изобретение направлено, прежде всего, на залечивание трещин и устранение области остаточных растягивающих сварочных напряжений, провоцирующих быстрое коррозионное растрескивание. Как результат - снижение вероятности последующего трещинообразования, увеличение технологической прочности сварной металлоконструкции, снижение электрического напряжения в ней и снижение вероятности развития электрохимической коррозии Итог: высокая стойкость сварной металлоконструкции к коррозионному растрескиванию.

Использование послесварочного залечивания приповерхностных трещин мощным импульсом тока позволяет провести независимое дополнительное послесварочное улучшение сварного соединения - заплавить, залечить объем каждой трещины, раскрытой на поверхность зоны растягивающих остаточных сварочных напряжений металлоконструкции, либо находящейся внутри этой зоны вблизи поверхности. Кроме того, одновременно с залечиванием пропускание мощного импульсного тока по зоне растягивающих остаточных сварочных напряжений металлоконструкции позволяет предварительно прогреть эту зону, что облегчает последующее пластическое завершение процесса залечивания трещин, улучшает свойства металла залеченных трещин и создает благоприятные условия для обжатия зоны растягивающих напряжений.

Использование мощного импульса тока обусловил выбор в качестве базового оборудования для залечивания трещин машины конденсаторной точечной контактной сварки. Именно разряд конденсатора в качестве мощного источника тока позволил решить ряд важных технических задач. Во-первых, сократить длительность протекания импульса тока, что требуется для ограничения объема тепла, выделяемого в районе каждой микротрещины. Это позволило исключить перегрев более широкой зоны нагрева, что в условиях раскрытых на поверхность трещин может приводить к наружным выплескам металла из полостей трещин. Во-вторых, большая плотность тока позволила сделать достаточным разогрев полости каждой трещины для образования высокой концентрации паров железа и возбуждения внутри трещин микродуг.

Применение пошагового в направлении оси шва залечивания приповерхностных трещин позволяет многократно повторять обработку зоны растягивающих остаточных сварочных напряжений металлоконструкции, сдвигая всякий раз катучую балку на один шаг вперед в направлении оси шва. Это позволяет производить обработку не только небольшого слоя сварной металлоконструкции вблизи сечения, проходящего через оси симметрии электродов, но и всего множества таких слоев в направлении оси сварного шва (то есть, перпендикулярно указанному сечению) на протяжении всей длины сварного шва.

Использование последующего обжатия в зоне растягивающих остаточных сварочных напряжений позволило сжать металл в этой зоне, проковать и упрочнить его. Металл выравнивается и пластически течет в направлении от оси симметрии упрочнителя. Напряжения в металлоконструкции вблизи сварных швов становятся сжимающими, их значения выравниваются. Причем обжатию подвергается область значительно шире круга, ограничивающего область непосредственной обработки иглами многобойкового чеканочного упрочнителя. В результате снижается склонность сварной металлоконструкции к коррозионному растрескиванию.

Обжатие зоны растягивающих остаточных сварочных напряжений динамическими ударами нагретой области позволило обеспечить горячую объемную проковку зоны растяжения. Это позволяет, с одной стороны, произвести обжатие металла на всю глубину распространения зоны растяжения. С другой стороны, обеспечить пластическое течение металла вблизи поверхности в направлении от оси симметрии многобойкового чеканочного упрочнителя. Это позволяет частично выправить уже имеющуюся грибовидность, либо погасить процессы, направленные наподобного рода нарушения формы сварной металлоконструкции.

Как показала наша практика, использование для проковки зоны растяжения дробеструйной, а тем более дробеметной обработки в стесненных условиях стационарных металлоконструкций нетехнологично, особенно для улучшения сварных соединений толстостенных конструкций, где предварительный подогрев является обязательным.

Применение двух электромагнитных прижимов, закрепленных у периферии катучей балки, позволяет порталу примагничиваются к металлоконструкции, прижимая к ней балку через сжимающиеся пружины. Это дает возможность в ходе одного цикла обработки металлоконструкции (на данном конкретном шаге перемещения балки) надежно закрепить портал.

Использование двух электродов для односторонней конденсаторной точечной контактной сварки, расположенных ближе к центру балки за электромагнитами - по границам области растягивающих остаточных сварочных напряжений сварной металлоконструкции - позволяет пропускать ток именно по области растягивающих остаточных сварочных напряжений металлоконструкции.

Применение расположенного в центре портала и центре области растягивающих остаточных сварочных напряжений металлоконструкции многобойкового чеканочного упрочнителя, пучком проволок (игл) направленного на обрабатываемую поверхность металлоконструкции, позволяет осуществлять ее динамическую пластическую деформацию.

Использование для закрепления многобойкового чеканочного упрочнителя на портале катучей балки двух пружин, расположенных сверху и снизу портала катучей балки, позволяет демпфировать ее вибрацию со стороны пневмомолотка упрочнителя. При этом пневмомолоток в портале может свободно перемещаться вверх-вниз за счет скользящей посадки. Сжатые сверху и снизу портала пружины сглаживают вибрацию.

Применение общего блока управления позволяет реализовать программу управления всей обработкой по защите сварной металлоконструкции от коррозионного растрескивания в следующей последовательности: перемещение катучей балки на очередной шаг, примагничивание портала к металлоконструкции путем включения электромагнитов, прямое включение исполнительных механизмов для перемещения электродов в электрододержателях в направлении к полке, включение сварочного тока, выключение сварочного тока, реверсирование исполнительных механизмов и подъем электродов с электрододержателями, прямое включение исполнительного механизма многобойкового чеканочного упрочнителя и перемещение его в направлении к полке, включение многобойкового чеканочного упрочнителя, его выключение, реверсирование исполнительного механизма многобойкового чеканочного упрочнителя и его подъем, выключение электромагнитов и их подъем над поверхностью сварной металлоконструкции. Далее весь цикл операций многократно повторяется. Указанный цикл предусматривает выдержки времени на выполнение каждой операции. Общим блоком управления может устанавливаться заданное число циклов, либо процесс повторения циклов прерывается вручную.

Общий блок управления связан с блоком управления машины конденсаторной точечной контактной сварки. При поступлении командного электрического сигнала от общего блока управления на блок управления машиной включается регулятор цикла сварки машины и начинается реализация этого цикла. Настройки регулятора цикла сварки устанавливают заранее так, чтобы снизить до минимума длительности всех операций, кроме непосредственно операции «Сварка». При этом сварочный ток поступает по гибким силовым кабелям на электрододержатели устройства.

Закрепление каждого из двух электродов в электрододержателе позволяет фиксировать электрод в рабочем (прижатом к поверхности полки) и свободном (поднятым над поверхностью полки) положении, передавать на электрод с помощью пневмоцилиндра усилие и с помощью машины конденсаторной точечной контактной сварки - ток.

Как известно, коэффициент полезного действия машин контактной сварки (в том числе и машин конденсаторной точечной контактной сварки) существенно падает при увеличении размеров вторичного контура машины. Это обстоятельство предопределяет целесообразность расположения машины ближе к самим электродам. В частности, полезным является установка машины на более широком портале катучей балки.

Подключение пневмоприжимов, приводящих в действие электроды (через электрододержатели) и многобойковый чеканочный упрочнитель, а также пневмомолоток многобойкового чеканочного упрочнителя к источнику сжатого воздуха (компрессору, баллону, рампе или системе центрального питания сжатым воздухом) позволяет приводить их в действие, обеспечивая работоспособность данного оборудования.

Укрепление направляющей (уголка) непосредственно на внешней поверхности сварной металлоконструкции вдоль продольной оси сварного шва позволяет катучей балке последовательно пошагово двигаться вдоль сварного шва. При этом два направляющих катка имеют канавки посередине, которыми катки устанавливается на уголок. Направляющие катки с одной стороны портала двигаются по уголку, два других - опорных - с другой стороны портала - по наружной поверхности металлоконструкции. Для временного закрепления направляющей используют прихватки, а после обработки металлоконструкции их срезают.

Из сказанного следует, что несмотря на то, что все вновь введенные операции предложенного способа защиты от коррозионного растрескивания сварной металлоконструкции и элементы устройства для его реализации широко известны, их введение в указанной связи друг с другом позволяет говорить о том, что предложенный способ и устройство для его реализации предоставляет новые, ранее неизвестные возможности воздействия на уже изготовленную сварную металлоконструкцию (ее улучшение), позволяющие защитить сварную металлоконструкцию от последующего коррозионного растрескивания путем целенаправленного улучшения сплошности, структуры, свойств и характеристик металлоконструкции после осуществления сварочных работ. В свою очередь улучшение свойств сварной металлоконструкции защищает ее от коррозионного растрескивания, поскольку тем самым элиминирует условия для его развития.

Сущность изобретения состоит в защите от коррозионного растрескивания сварной металлоконструкции путем восстановления сплошности металлоконструкции в области растягивающих остаточных сварочных напряжений - устранения возникших вследствие этих растяжений многочисленных поперечных трещин и снижения уровня самих растягивающих остаточных сварочных напряжений.

Трещины устраняют пропусканием по области трещинообразования мощного импульсного разряда сварочного тока от машины конденсаторной точечной контактной сварки. Этому содействует ряд обстоятельств:

- во-первых, картина растекания плотности тока при односторонней контактной сварке (см. эквитоковые линии 10 на фиг. 1) примерно соответствует характеру распределения растягивающих остаточных сварочных напряжений в металлоконструкции во внутренней области между точками А и В: наибольшие напряжения и максимальная плотность тока располагаются на отрезке АВ (вблизи поверхности полки); по мере удаления рассматриваемого объема от линии АВ внутрь полки напряжения и плотность тока резко падают. Что касается растягивающих напряжений, то это обстоятельство определяет наличие максимального количества трещин именно вблизи поверхности металлоконструкции на участке АВ. И именно в этой области предложенное устройство обеспечивает максимальную плотность тока, а значит и эффективное средство борьбы с трещинами;

- во-вторых, трещины, располагающиеся тангенциально (поперек действия нормальных растягивающих напряжений), в этом месте уменьшают поперечное сечение электрической цепи. Таким образом вблизи трещины резко возрастает электрическое сопротивление участка цепи. По закону Ленца-Джоуля это ведет к росту тепловыделения именно вблизи каждой такой трещины. Края трещины начинают быстро подплавляться (этот процесс близок к процессу точечной контактной сварки);

- в-третьих, быстрый прогрев трещины приводит к ударному парообразованию внутри трещины. Как известно, электропроводность паров железа очень большая. Это обстоятельство способствует резкому увеличению электропроводности в трещине тонкой прослойки смеси воздуха и большой концентрации паров железа. В результате между стенками трещины легко возбуждается дуга. Учитывая очень высокую плотность импульса сварочного тока, полость трещины легко плавится и заваривается (залечивается);

- в-четвертых, большинство трещин имеют малые размеры (микротрещины), что способствует развитию капиллярных сил в пространстве трещины. При появлении жидкой фазы она легко проникает вглубь трещины, заплавляя тонкие капилляры;

- в-пятых, малые толщины трещин способствуют тому, что последующие кристаллизационные дефекты типа несплошностей существенного влияния на качество восстановленного металла не оказывают;

- в-шестых, большинство трещин в области растягивающих остаточных сварочных напряжений - приповерхностные и раскрыты к поверхности металлоконструкции. При горизонтальном расположении полки и плавлении стенок трещины жидкий металл под действием гравитации опускается вниз (по направлению к дну трещины), заплавляя наиболее важную для технологической прочности нижнюю половину трещины;

- в-седьмых, при заплавлении трещины целиком или ее нижней половины, исчезает, либо снижается разность потенциалов между дном и вершиной трещины, что понижает склонность области растягивающих остаточных сварочных напряжений к быстрому электрохимическому коррозионному растрескиванию;

- в-восьмых, пропускание электрического тока через область растягивающих остаточных сварочных напряжений приводит к ее электростимулированию, в результате чего наблюдается релаксация напряжений и повышение технологической прочности этой области.

Уровень растягивающих остаточных сварочных напряжений понижают предварительным подогревом области растягивающих напряжений описанным выше пропусканием тока и последующим динамическим обжатием этой области многобойковым чеканочным упрочнителем.

Предварительный подогрев области растягивающих напряжений совмещают с залечиванием трещин. Импульс сварочного тока от машины конденсаторной контактной сварки используют как для залечивания трещин, так и для предварительного подогрева области растягивающих напряжений. Подогрев облегчает последующую пластическую деформацию области, что позволяет:

- во-первых, эффективно завершить процесс залечивания трещин. Последующее динамическое обжатие области многобойковым чеканочным упрочнителем обеспечивает успешное динамическое осаживание доведенного до пластического состояния металла в районе трещины. В результате после заварки трещины в жидком состоянии происходит ее доварка в твердопластичном состоянии. Причем недостающий объем металла в саму трещину поступает при осадке материалов из районов стенок этой трещины;

- во-вторых, проковка зоны кристаллизации залеченной трещины сопровождается снижением объема зоны, и предотвращает образование в ней литейных рыхлот, восстанавливая исходные свойства металла;

- в-третьих, способствует успешному переводу растягивающей области в сжатую для металлоконструкций повышенной толщины (создаются необходимые условия для правки толстой полки).

Область растягивающих остаточных сварочных напряжений динамически обжимается, прежде всего, многобойковым чеканочным упрочнителем. В результате металл под ним сжимается, проковывается, упрочняется, выравнивается и пластически течет в направлении от оси симметрии упрочнителя. Напряжения в металлоконструкции становятся сжимающими, их значения выравниваются. В результате снижается склонность сварной металлоконструкции к коррозионному растрескиванию.

Кроме обжатия многобойковым чеканочным упрочнителем металлоконструкция подвергается деформации и электродами контактной точечной сварки. После прижатия электродов к поверхности металлоконструкции пневмоцилиндрами и пропускания через электроды сварочного тока зона вблизи торцов электродов значительно нагревается (плотность тока там - максимальная, количество выделяющегося тепла - также максимально). Поэтому температура металла под каждым электродом высокая и в условиях сохраняющего усилия пневмоцилиндра приводит к повышенной пластической деформации металла под электродом. На поверхности образуется вмятина от электрода с пониженной шероховатостью. Под вмятиной и вблизи нее - область сжатия, свободная от приповерхностных трещин.

Способ и устройство реализуется следующим образом.

1. Производят подготовительные работы.

На внешней стороне полки сварной металлоконструкции определяют положение оси симметрии стойки на всем протяжении сварных швов. На внешнюю поверхность полки наносят линию, соответствующую множеству точек середин отрезков АВ (см. фиг. 2). Учитывая расстояние от середины отрезка АВ до середины направляющего катка катучей балки, проводят линию, соответствующую положению направляющей. Устанавливают и прихватывают к полке направляющую (уголок). На направляющую устанавливают катучую балку со всеми приспособлениями. Подсоединяют машину точечной конденсаторной контактной сварки, все коммуникации (электроэнергию, сжатый воздух, охлаждающую воду). В режиме одношаговой обработки опробовают, отлаживают сам процесс и работу оборудования. Устанавливают нужную ступень сварочного трансформатора и емкость конденсатора. Настраивают выдержки времени (длительности) операций. На общем блоке управления устанавливают режим многошаговой обработки. Опробовают и отлаживают работу оборудования в этом режиме. Окончательно устанавливают режим автоматической многошаговой обработки.

2. Выполняют улучшение.

Обработка реализуется в несколько повторяющихся циклов. Управление осуществляется по командным сигналам от общего блока управления. В каждом цикле катучая перемещается на заданное расстояние вперед (т.е. на один шаг). Процесс обработки начинается нажатием кнопки «Пуск», запускающий обработку. Включаются электромагниты электромагнитных прижимов. Портал прижимается к полке металлоконструкции. Через выдержку времени «Подготовка» включается подача сжатого воздуха в пневмоцилиндры, перемещающие вниз электроды в электрододержателях. Электроды сжимают металлоконструкцию в точках А и В (см. фиг. 2). Место контакта каждого электрода с поверхностью полки обжимается, обеспечивая надежный контакт электрода с деталью, предотвращая начальный наружный выплеск жидкого металла из-под контакта, а также нежелательное приваривание электрода к полке. По истечении выдержки времени операции «Сжатие» включается машина конденсаторной точечной контактной сварки. От электрода 5 (см. фиг. 1) через область растрескивания и растягивающих остаточных сварочных напряжений к электроду 6 протекает мощный импульс постоянного по направлению тока. Тем самым залечивают трещины и подогревают зону растягивающих напряжений. После включения сварочного тока начинается отсчет выдержки времени операции «Сварка». После ее окончания цепь подачи тока разрывается, пневмоцилиндры реверсируются, электроды поднимаются. Включается пневмоцилиндр многобойкового чеканочного упрочнителя, и он перемещается в рабочее положение (вниз). Начинается отсчет выдержки времени операции «Проковка» с одновременным включением ударных воздействий игл упрочнителя на круговую поверхность полки с центром по следу оси упрочнителя. Тем самым завершают залечивание трещин, улучшают качество литого металла в них, элиминируют растягивающие остаточные сварочные напряжения и деформации, в металлоконструкции, снижают тенденцию к нарушению ее формы - типа «грибовидность». После завершения выдержки времени операции «Проковка» динамическое (ударное) воздействие игл на поверхность полки прекращается, затем пневмоцилиндр многобойкового чеканочного упрочнителя реверсируется. Упрочнитель поднимается над поверхностью полки. Начинается отсчет операции «Шаг». При этом включается привод перемещения катучей балки, и от электродвигателя через редуктор и механическую связь вращающий момент подается на один из катков. Балка смещается на заданное расстояние в направлении продольной оси сварного шва (на один шаг). Выдержка времени «Шаг» заканчивается, движение прекращается. Начинается реализация следующего цикла обработки. И т.д.

При необходимости процесс обработки можно прервать в любой момент времени нажатием кнопки «Стоп».

Расстояние между осями симметрии электродов АВ может меняться сдвиганием или раздвиганием в новое положение передвижных прижимов с пневмоцилиндрами 9 относительно центра отрезка АВ. Минимальное значение длины отрезка АВ получается при максимально допустимом сокращении расстояний от многобойкового чеканочного упрочнителя до электрододержателя 12 (см. фиг. 2) - 10 мм. Такое расстояние устанавливают при многопроходной сварке, когда область растягивающих напряжений уменьшается. При однопроходной сварке расстояние увеличивают до 20 мм.

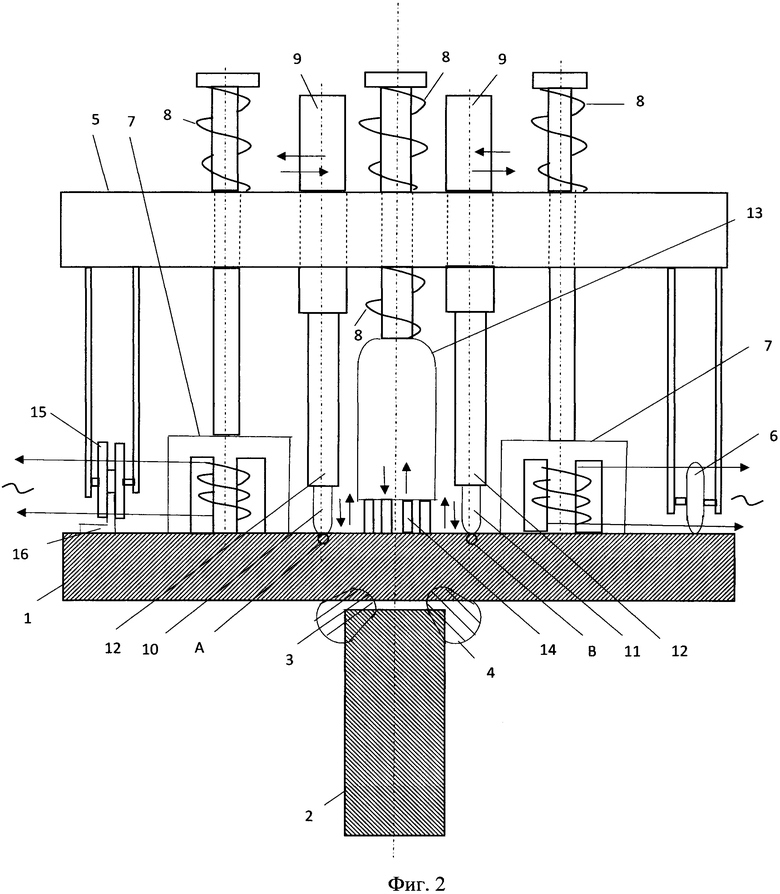

Эффективная ширина зоны растекания в полке импульса сварочного тока в горизонтальной плоскости на участке электрической цепи между электродами может быть найдена по формуле (2.34) на стр. 75 [6]:

где l - длина участка АВ, мм, т.е. расстояние между осями электродов, d - диаметр рабочей (контактной) поверхности электрода, мм.

Кроме того эта ширина растекания может быть найдена по графику 2.9 на стр. 75 [6].

Так при l=70 мм, d=12 мм h=91 мм.

При l=80 мм, d=12 мм h=104 мм.

При l=100 мм, d=12 мм h=110 мм.

Величина импульса тока на участках области обработки, расположенных в полке дальше и ближе линии АВ (см. фиг. 1) по направлению движения катучей балки должна оставаться не ниже 0,6-0,7 от тока через электроды. Где нижнее значение соответствует обработке высоко электропроводных материалов, верхнее - низко электропроводных. Для этого шаг движения катучей балки между обработками должен задаваться в пределах (0,5-0,6)⋅h, причем нижнее значение соответствует меньшему значению 1, а верхнее - его большему значению.

Длительность операции проковки многобойковым чеканочным упрочнителем лежит в пределах от 3 до 10 с, где меньшее значение соответствует малым толщинам полки - до 5 мм, большее - при толщинах выше 10 мм.

На операцию примагничивания портала к металлоконструкции путем включения электромагнитов отводится около 2 с., на операцию перемещения катучей балки на шаг вперед - время, определяемое частотой вращения ведущего катка (примерно 5 об/мин), величиной шага движения катучей балки между обработками составил (примерно 20 мм) и диаметром ведущего катка. Длительность остальных операций лежит в пределах 1-2 с.

Пример

Для защиты от коррозионного растрескивания улучшению подвергали сварную металлоконструкцию, собранную в тавр и сваренную с двух сторон без взаимного проплавления. Полка и стойка из одного материала - низколегированной стали повышенной прочности С345 марки 09Г2С. Толщина листов полки и стойки - 10 мм. Тавровое сварное соединение - без разделки кромок. Механизированная сварка велась в вертикальном положении в среде CO2 полуавтоматом инверторного типа марки MIG-250. Сварочная проволока - марки Св-09Г2С диаметром 1,2 мм. Режимы сварки: катет шва - 5 мм, число слоев - 2. Первый проход: сварочный ток - 140-160 А, напряжение дуги - 21-23 В, скорость подачи проволоки - (67-72)⋅10-3 м/с, вылет электрода - 20-22 мм, расход газа - 12-14 л/мин. Второй проход: сварочный ток - 160-180 А, напряжение дуги - 22-24 В, скорость подачи проволоки - (83-89)⋅10-3 м/с, вылет электрода - 20-22 мм, расход газа - 12-14 л/мин.

В устройстве для защиты сварной металлоконструкции от коррозионного растрескивания использовались электроды для точечной контактной сварки с водяным охлаждением со сферической рабочей поверхностью из хромовой бронзы марки БрХ (с 0,4-0,7% Cr) с высокой электропроводностью (82-85% от электропроводности меди), высокой твердостью (120-140 НВ) и повышенной температурой разупрочнения (около 400°С).Применялись электроды диаметром 25 мм и длиной 90 мм для машин с прямолинейным ходом электрода (полностью симметричных относительно оси симметрии). Диаметр контактной (рабочей) поверхности - 12 мм.

Электромагниты устройства марки ДКМО10 круглые и имеют размеры: диаметр 105 и высота 165 мм. Масса каждого составляет 10 кг, отрывное усилие - выше 100 кг, ток - 1,5 А.

В качестве всех пневмоцилиндров устройства использовались стандартные пневмоприводы двухстороннего действия с двумя камерами серии CG1 наружным диаметром 44 мм, длиной 100 мм со штоком 30 мм, обеспечивающие перемещение поршня на 20 мм. Подача сжатого воздуха в пневмоцилиндры приводов электродов осуществлялась от одного (встроенного в машину) электропневмоклапана типа КПЭМ-15. Подача же сжатого воздуха в пневмоцилиндр привода многобойкового чеканочного упрочнителя осуществлялась от отдельного электропневмоклапана типа КПЭМ-10.

Режим обработки (улучшения) сварной металлоконструкции электрическим током: Усилие сжатия электродов - 450 ДаН. Сварочный ток - 12 кА. Время сварки - 0,005 с. Машина конденсаторной точечной контактной сварки марки MTK-1601 (номинальный ток 16 кА, потребляемая мощность - 2 кВА).

Для встраивания машины в установку, она доработана: сигнал начала сварочного цикла от кнопки на педали заменен на сигнал от общего блока управления, который формируется при нажатии кнопки «Пуск» на выносном пульте управления, задающим начало процесса обработки. Остановка процесса обработки достигается нажатием другой кнопки «Стоп» на переносном пульте управления. В связи с вынесением ряда элементов машины на катучую балку удлинены соответствующие коммуникации: сварочные кабели вторичного контура, шланги питания пневмоцилиндров электродов, шланги подающейся охлаждающей воды и шланги сброса отработанной воды в канализацию.

В установке использован многобойковый чеканочный упрочнитель марки П-10 со встроенным пневмомолотком марки КМП-13. Размеры упрочнителя: длина 265 мм, диаметр корпуса 44 мм, длина игл 114 мм, число ударов в минуту - 1800, энергия удара - 0,2 кгс⋅м. Он представляет собой пневматический клепальный молоток, на который насажен специальный наконечник с пучком проволок (игл), наносящих сильные и частые удары по обрабатываемой поверхности. В результате производится сжатие и наклеп обрабатываемой зоны растягивающих напряжений. Иглы изготовлены из проволоки марки 65Г диаметром 1 мм с закалкой до твердости 48-50 HRC.

Упрочнитель П-10 в установке был доработан: контакты включения подачи сжатого воздуха в сам пневмомолоток вынесены за пределы упрочнителя. Его включение производилось по команде от общего блока управления путем включения электропневмоклапана КПЭМ-10, в свою очередь осуществляющего включение подачи сжатого воздуха в упрочнитель. Также по команде от общего блока управления осуществлялась прекращение работы упрочнителя: сигнал прекращения от общего блока управления поступал на электропневмоклапан КПЭМ-10, который перекрывал подачу сжатого воздуха в упрочнитель и удары игл прекращались.

Привод катучей балки - электрический. Использован электродвигатель с тормозом и редуктором марки T80B-12/48RB5. Мощность электродвигателя привода - 0,12 кВт. Обеспечивается частота вращения ведущего катка - 5 об/мин. Шаг движения катучей балки между обработками составил 50 мм.

В качестве общего блока управления использован блок управления точечной контактной сварки марки БУС-2, позволяющий управлять всеми приводами и устройствами установки, включая 2 электропневмоклапана.

Передвижные прижимы с пневмоцилиндрами 9 относительно центра отрезка АВ устанавливались так, чтобы расстояние между многобойковым чеканочным упрочнителем и электрододержателем составляло 15 мм. При этом длина отрезка АВ составляла 110 мм.

Для оценки эффективности предложенного способа и устройства защиты от коррозионного растрескивания сварной металлоконструкции проводилось два вида испытаний:

1. Оценка уровня пластической деформации объемов металла вблизи наружной поверхности полки в результате его проковки многобойковым чеканочным упрочнителем. Для этого измеряли глубину вмятины под многобойковым чеканочным упрочнителем после операции проковки.

Найденные значения усреднялись по множеству вмятин. Средневыборочная глубина вмятины составила 0,7 мм, что отражает высокий уровень пластической деформации сжатия в исходной области растягивающих остаточных сварочных напряжений.

2. Металлографический анализ профилограмм темплетов, вырезанных из полки до проведения обработки, после обработки током и после полного завершения обработки. Результаты исследования показали, что в результате обработки средняя шероховатость поверхности снизилась со значений Rz=6,3 мкм до значений Rz=3,8 мкм после обработки током и до значений 1,4 мкм после упрочнения многобойковым чеканочным упрочнителем.

Полученные в примере результаты свидетельствуют о высокой эффективности предложенного способа защиты от коррозионного растрескивания сварной металлоконструкции и устройства для его реализации.

Изобретение может использоваться для защиты от коррозионного растрескивания сварной металлоконструкции при изготовлении и ремонте многочисленных палубных настилов, переборок, танков, корпусов морских судов с использованием тавровых, угловых и стыковых сварных швов.

Источники информации

1. Промежуточный отчет «Анализ рекомендаций по предотвращению растрескивания сварных соединений трубопроводов из аустенитной стали. По материалам NUREG 0313», Международный центр по ядерной безопасности, Москва, Россия, 1997 г., стр. 72.

2. Способ защиты сталей от коррозии [Текст]: пат. 2185449 Рос. Федерация: МПК С21D 7/00, С21D 7/06, B24В 39/04/ Нилкин В.Г.; Решетников В.П.; Иванов Т.К.; Кошкина Н.А.; Счастливая И.А.; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Машиностроительное предприятие «Звездочка». - №2000102378/02; заявл. 31.01.2000; опубл. 20.07.03. - 3 с.: ил 2.

3. Способ снижения остаточных сварочных напряжений трубопровода [Текст]: пат. 2230641 Рос. Федерация: МПК В23К 28/02, В23К 31/02, В23К 31/02 / Ковалев Д.Н.; Судаков А.В.; Иванов Б.Н.; Георгиевская Е.В. Патентообладатель Открытое акционерное общество «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова». - №2002130280/02; заявл. 12.11.2002; опубл. 20.06.04. - 3 с.: ил. 1.

4. Гитлевич А.Д. Механизация и автоматизация сварочного производства / А.Д. Гитлевич, Л.А. Этингоф / М.: Машиностроение, 1979. - 280 с. - С. 178-179.

5. Гитлевич А.Д. Оборудование для производства сварных конструкций / Сварка в машиностроении. Справочник в 4 томах. Т. 3/ Под ред. В.А. Винокурова. - М.: Машиностроение, 1979. - С. 292-294.

6. Кочергин К.А. Контактная сварка / К.А. Кочергин. Л.: Машиностроение, 1987. - 240 с. - С. 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2685928C2 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2014 |

|

RU2571293C2 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2016 |

|

RU2699342C1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2689293C1 |

| Способ испытания образцов в виде плоских пластин с остаточными сварочными напряжениями на коррозионное растрескивание | 1988 |

|

SU1672306A1 |

Изобретение относится к способу и устройству для защиты от коррозионного растрескивания сварной металлоконструкции. Способ включает заваривание приповерхностных трещин путем пошагового воздействия импульсом тока в зоне растягивающих остаточных сварочных напряжений и обжатие упомянутой зоны динамическими ударами. Устройство содержит передвижной портал, установленные на нем передвижные прижимы, сжимающие пружины, два электромагнитных прижима, машину конденсаторной точечной контактной сварки, два электрода для односторонней конденсаторной контактной сварки, многобойковый чеканочный упрочнитель с пневмоцилиндром и пучком проволок в виде игл, закрепленный на корпусе портала с помощью двух пружин, расположенных сверху и снизу портала для демпфирования его вибрации со стороны пневмомолотка упрочнителя, и блок управления. При этом каждый электрод закреплен в электрододержателе с возможностью движения посредством пневмоцилиндра и подключен к машине конденсаторной точечной контактной сварки. Пневмоприжим и пневмомолоток многобойкового чеканочного упрочнителя выполнены с возможностью подключения к источнику сжатого воздуха. Изобретение защищает сварную металлоконструкцию от коррозионного растрескивания. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Способ защиты от коррозионного растрескивания сварной металлоконструкции, включающий обжатие зоны растягивающих остаточных сварочных напряжений сварной металлоконструкции вдоль сварного стыка, отличающийся тем, что предварительно осуществляют заваривание приповерхностных трещин в зоне растягивающих остаточных сварочных напряжений путем пошагового воздействия импульсом тока, а последующее обжатие упомянутой зоны выполняют динамическими ударами нагретой области после выполнения каждого пошагового воздействия импульсом тока.

2. Устройство для защиты от коррозионного растрескивания сварной металлоконструкции, содержащее передвижную катучую балку в виде портала, установленную с возможностью передвижения по направляющей посредством двух направляющих катков и двух опорных катков, установленные на упомянутом портале передвижные прижимы с пневмоцилиндрами, сжимающие пружины, два электромагнитных прижима, выполненные с возможностью примагничивания к сварной металлоконструкции и прижатия к ней упомянутого портала через сжимающие пружины, машину конденсаторной точечной контактной сварки, два электрода для односторонней конденсаторной контактной сварки, расположенные за электромагнитами в направлении к центру портала, многобойковый чеканочный упрочнитель с пневмоцилиндром и пучком проволок в виде игл, направленных на обрабатываемую поверхность металлоконструкции, закрепленный на корпусе портала с помощью двух пружин, расположенных сверху и снизу портала для демпфирования его вибрации со стороны пневмомолотка упрочнителя, и блок управления, при этом каждый электрод закреплен в электрододержателе с возможностью движения посредством пневмоцилиндра и подключен к машине конденсаторной точечной контактной сварки, пневмоприжим и пневмомолоток многобойкового чеканочного упрочнителя выполнены с возможностью подключения к источнику сжатого воздуха, а направляющая выполнена в виде уголка и предназначена для закрепления непосредственно на внешней поверхности сварной металлоконструкции вдоль продольной оси сварного шва, при этом два направляющих катка размещены с одной стороны портала с возможностью передвижения по уголку, а два опорных катка - с другой стороны портала с возможностью передвижения по наружной поверхности сварной металлоконструкции, причем один из направляющих катков соединен с приводом портала.

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ ТРУБОПРОВОДА | 2002 |

|

RU2230641C1 |

| ГИТЛЕВИЧ А.Д | |||

| "Оборудование для производства сварных конструкций" Сварка в машиностроении | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1979, с.292-294 | |||

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВОМ МАТЕРИАЛЕ | 2008 |

|

RU2384396C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ВНУТРЕННИХ ДЕФЕКТОВ СВАРНЫХ ШВОВ СТАЛЬНЫХ ТРУБ | 2008 |

|

RU2385209C1 |

| US 6338765 B1, 15.01.2002. | |||

Авторы

Даты

2017-07-31—Публикация

2015-12-14—Подача