Изобретение относится к области сварки и может быть использовано при разработке механизмов сжатия машин для контактной и рельефной точечной микросварки.

Цель изобретения - повышение качества сварного соединения путем плавного снижения усилия сжатия и стабилизации величины осадки.

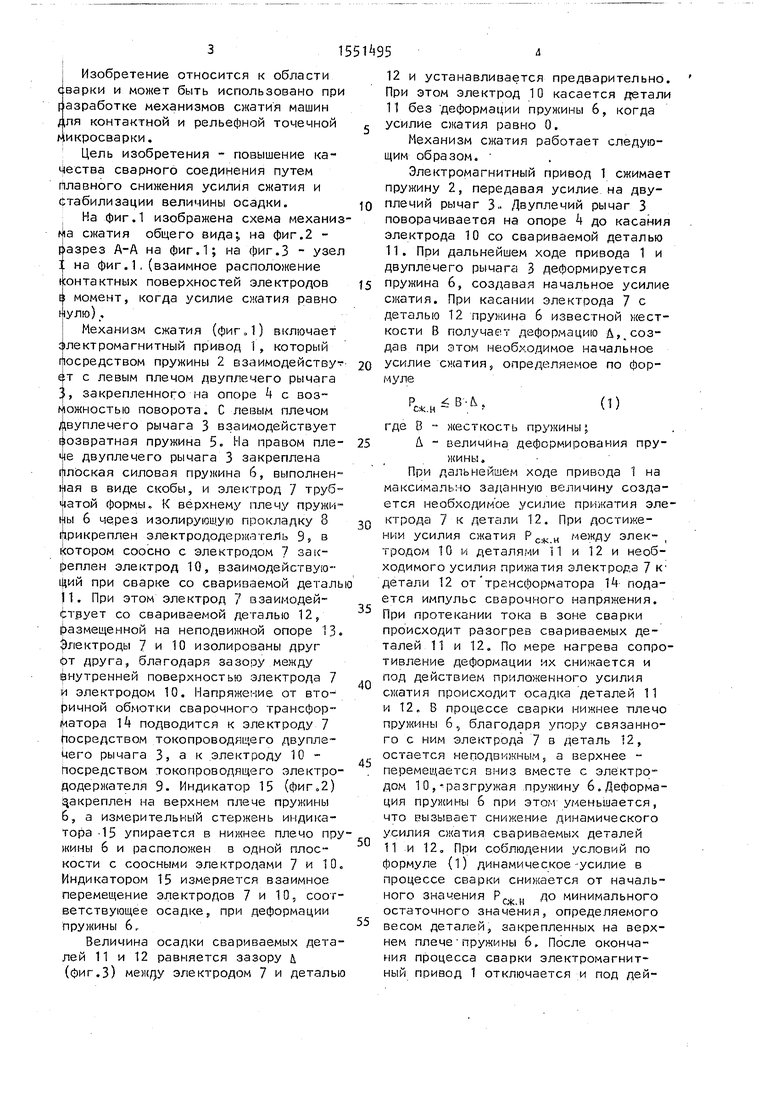

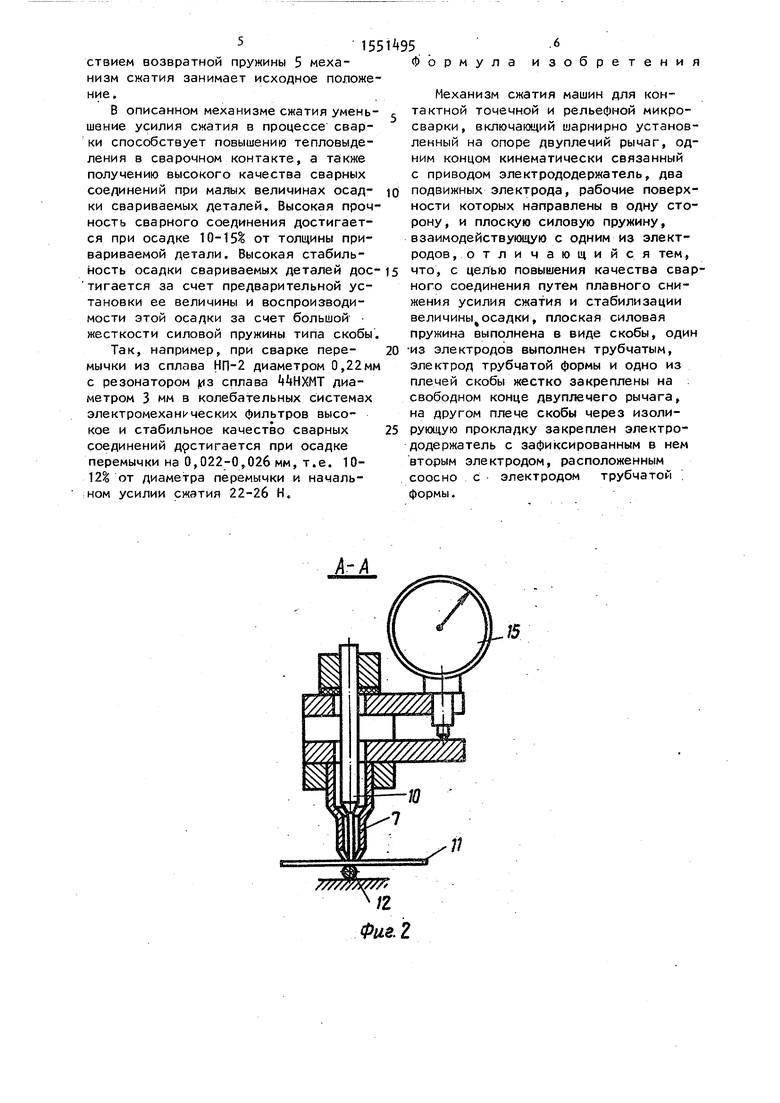

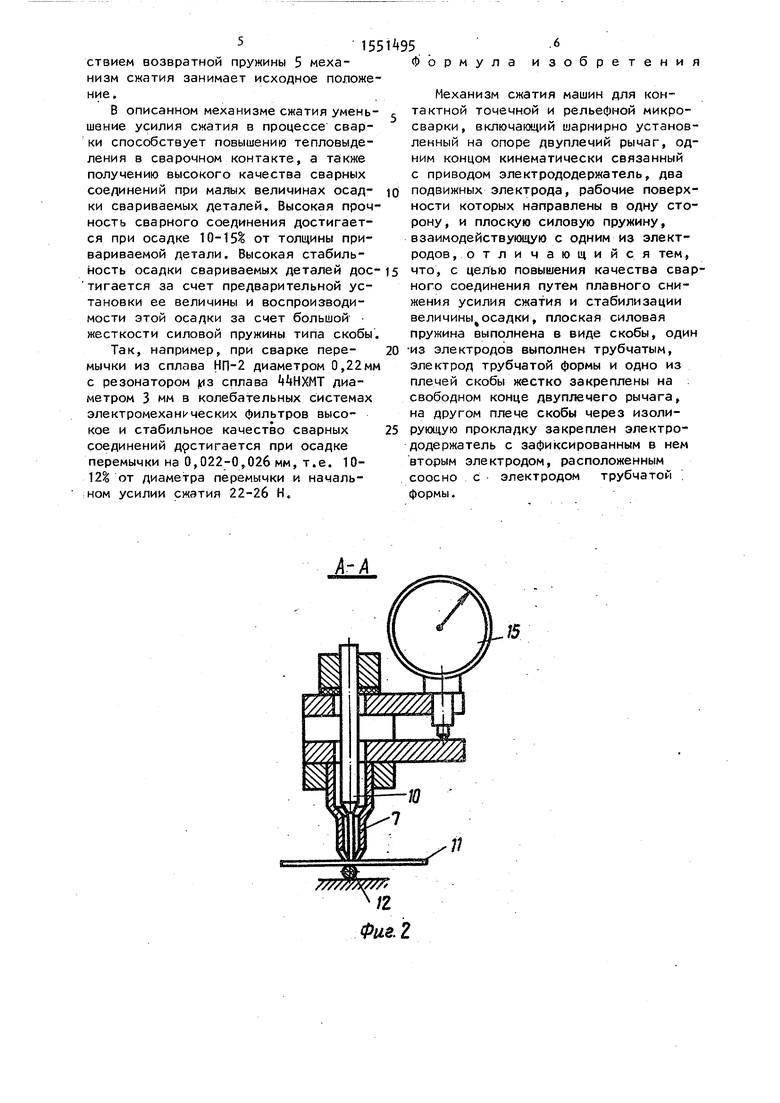

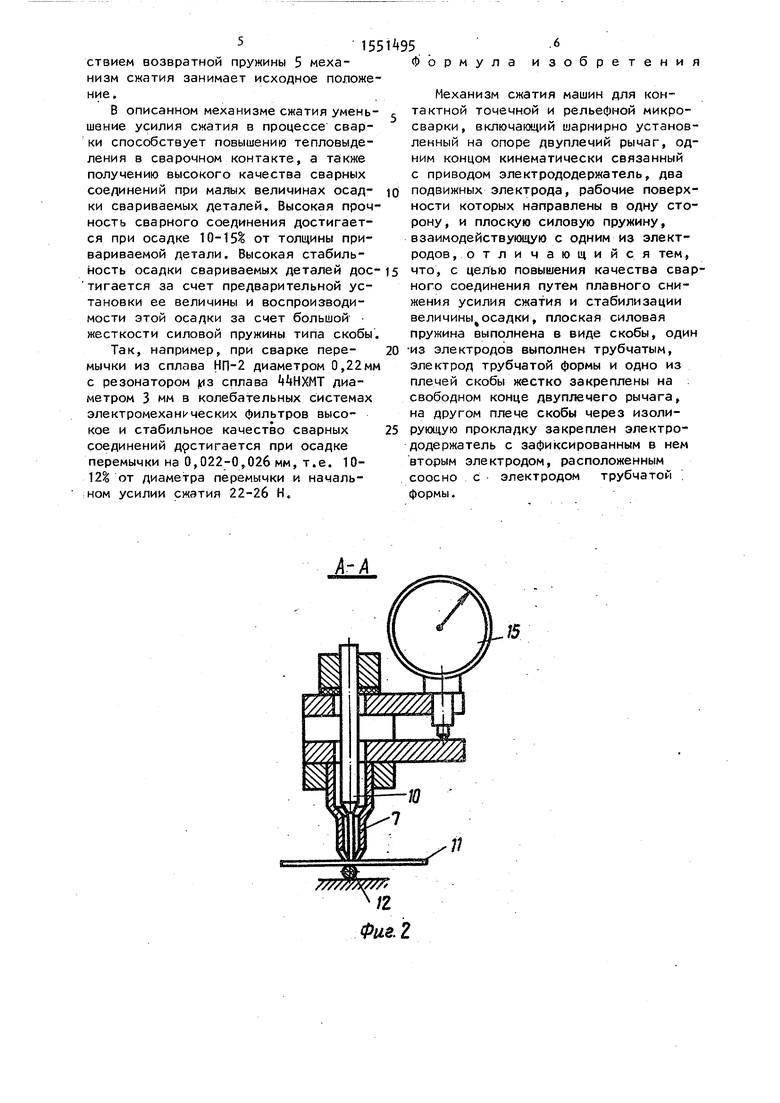

На фиг.1 изображена схема механизма сжатия общего вида;, на фиг.2 - разрез А-А на фиг Л; на фиг.З узел I на фиг.1,(взаимное расположение контактных поверхностей электродов Е момент, когда усилие сжатия равно нулю),

Механизм сжатия (фиг.1) включает ллектромагнитный привод I, который посредством пружины 2 взаимодействую ет с левым плечом двуплечего рычага :, закрепленного на опоре 4 с воз- Аожностью поворота. С левым плечом двуплечего рычага 3 взаимодействует Еюзвратная пружина 5. На правом плече двуплечего рычага 3 закреплена плоская силовая пружина 6, выполненная в виде скобы, и электрод 7 трубчатой формы, К верхнему плечу пружи- мы 6 через изолируюшую прокладку 8 Прикреплен злектрододержатель 9 в котором соосно с электродом 7 закреплен электрод 10, взаимодействую- 1|$ий при сварке со свариваемой деталь И. При этом электрод 7 взаимодей- Струет со свариваемой деталью 12, размещенной на неподвижной опоре 13. Электроды 7 и 10 изолированы друг От друга, благодаря зазору между внутренней поверхностью электрода 7 и электродом 10. Напряжение от вторичной обмотки сварочного трансформатора 14 подводится к электроду 7 (посредством токопроводящего двуплечего рычага 3, а к электроду 10 - посредством токопроводящего электро- додержателя 9. Индикатор 15 (фиг.2) закреплен на верхнем плече пружины 6, а измерительный стержень индикатора -15 упирается в нижнее плечо пружины 6 и расположен в одной плоскости с соосными электродами 7 и 10. Индикатором 15 измеряется взаимное перемещение электродов 7 и 10, соответствующее осадке, при деформации пружины 6.

Величина осадки свариваемых деталей 11 и 12 равняется зазору & (фиг.З) между электродом 7 и деталью

0

12 и устанавливается предварительно. При этом электрод 10 касается детали 11 без деформации пружины 6, когда усилие сжатия равно 0.

Механизм сжатия работает следующим образом.

Электромагнитный привод 1 сжимает пружину 2, передавая усилие на двуплечий рычаг 3 Двуплечий рычаг 3 поворачивается на опоре 4 до касания электрода 10 со свариваемой деталью 11. При дальнейшем ходе привода 1 и двуплечего рычага 3 деформируется пружина 6, создавая начальное усилие сжатия. При касании электрода 7 с деталью 12 пружина 6 известной жесткости В получает деформацию Д,создав при этом необходимое начальное усилие сжатия, определяемое по фор- муле

(1)

5

0

5

0

5

0

5

где 8 - жесткость пружины;

Д - величина деформирования пружины.

При дальнейшем ходе привода 1 на максимально заданную величину создается необходимое усилие прижатия электрода 7 к детали 12. При достижении усилия сжатия РС;К.н между элек- , тродом 10 и деталями 11 и 12 и необходимого усилия прижатия электрода 7 к1 детали 12 от трансформатора 14 подается импульс сварочного напряжения. При протекании тока в зоне сварки происходит разогрев свариваемых деталей 11 и 12. По мере нагрева сопротивление деформации их снижается и под действием приложенного усилия сжатия происходит осадка деталей 11 и 12. В процессе сварки нижнее плечо пружины б, благодаря упору связанного с ним электрода 7 в деталь 12, остается неподвижным,, а верхнее - перемещается вниз вместе с электродом 10,-разгружая пружину 6.Деформация пружины б при этом уменьшается, что вызывает снижение динамического усилия сжатия свариваемых деталей 11 и 12. При соблюдении условий по формуле (1) динамическое-усилие в процессе сварки снимается от начального значения Рсжн до минимального остаточного значения, определяемого весом деталей, закрепленных на верхнем плечепружины 6„ После окончания процесса сварки электромагнитный привод 1 отключается и под действием возвратной пружины 5 механизм сжатия занимает исходное положение.

В описанном механизме сжатия уменьшение усилия сжатия в процессе сварки способствует повышению тепловыделения в сварочном контакте, а также получению высокого качества сварных соединений при малых величинах осадки свариваемых деталей. Высокая прочность сварного соединения достигается при осадке 10-15% от толщины приМеханизм сжатия машин для контактной точечной и рельефной микросварки, включающий шарнирно установленный на опоре двуплечий рычаг, одним концом кинематически связанный с приводом электрододержатель, два Ю подвижных электрода, рабочие поверхности которых направлены в одну сторону, и плоскую силовую пружину, взаимодействующую с одним из электродов , отличающийся тем,

вариваемой детали. Высокая стабильность осадки свариваемых деталей дос- isчт° с целью повышения качества свар тигается за счет предварительной ус-ного соединения путем плавного сни- тановки ее величины и воспроизводи-жения усилия сжатия и стабилизации мости этой осадки за счет большойвеличины осадки, плоская силовая жесткости силовой пружины типа скобы.пружина выполнена в виде скобы, один

Так, например, при сварке пере- 20-из электродов выполнен трубчатым,

мычки из сплава НГ1-2 диаметром 0,22ммэлектрод трубчатой формы и одно из с резонатором рз сплава МНХМТ диаплечей скобы жестко закреплены на свободном конце двуплечего рычага, на другом плече скобы через изоли- 25 рующую прокладку закреплен электро- додержатель с зафиксированным в нем вторым электродом, расположенным соосно с электродом трубчатой формы.

метром 3 мм в колебательных системах электромеханических фильтров высокое и стабильное качество сварных соединений дрстигается при осадке перемычки на 0,022-0,026 мм, т.е. 10- 12% от диаметра перемычки и начальном усилии сжатия 22-26 Hs

Формула изобретения

Механизм сжатия машин для контактной точечной и рельефной микросварки, включающий шарнирно установленный на опоре двуплечий рычаг, одним концом кинематически связанный с приводом электрододержатель, два подвижных электрода, рабочие поверхности которых направлены в одну сторону, и плоскую силовую пружину, взаимодействующую с одним из электродов , отличающийся тем,

чт° с целью повышения качества свар ного соединения путем плавного сни- жения усилия сжатия и стабилизации величины осадки, плоская силовая пружина выполнена в виде скобы, один

электрод трубчатой формы и одно из

плечей скобы жестко закреплены на свободном конце двуплечего рычага, на другом плече скобы через изоли- 25 рующую прокладку закреплен электро- додержатель с зафиксированным в нем вторым электродом, расположенным соосно с электродом трубчатой формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной микросварки | 1989 |

|

SU1691005A1 |

| Пистолет для контактной точечной сварки | 1982 |

|

SU1085723A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Механизм сжатия машины для микросварки | 1982 |

|

SU1047636A1 |

| Устройство для прецизионной контактной точечной и рельефной микросварки | 1987 |

|

SU1488165A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1815076A1 |

| Пинцет для контактной точечной микросварки | 1985 |

|

SU1326411A1 |

| Двухэлектродная головка для контактной сварки | 1990 |

|

SU1731542A1 |

Изобретение относится к сварке и может быть использовано при разработке механизмов сжатия машин для контактной точечной и рельефной микросварки. Цель изобретения - повышение качества сварного соединения путем плавного снижения усилия сжатия и стабилизации величины осадки. При воздействии электромагнитного привода 1 на левое плечо двуплечего рычага 3 происходит его поворот относительно опоры 4 до касания электродом 10 свариваемой детали 11. При дальнейшем повороте рычага 3 деформируется плоская силовая пружина 6, выполненная в виде скобы. Электрод 7 упирается в деталь 12. При достижении требуемого усилия поджатия электродов 7 и 10 и деталям 11 и 12 подается импульс сварочного тока. По мере нагрева сопротивление деталей деформированию уменьшается и происходит их осадка. Величина осадки определяется предварительно выставленным зазором между электродом 7 и деталью 12. 3 ил.

&А.

/

фиг.Ъ

| Моравский В.Э., Ворона Д.С | |||

| Технология и оборудование для точечной .и рельефной конденсаторной сварки | |||

| - Киев: Наукова думка, 1985, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 0 |

|

SU356069A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ( МЕХАНИЗМ СКАТИЛ МАШИН ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ И РЕЛЬЕФНОЙ МИКРОСВАРКИ | |||

Авторы

Даты

1990-03-23—Публикация

1987-08-19—Подача