Предлагаемое изобретение относится к области металлургии и может быть использовано в приборостроении, авиакосмической и радиотехнических отраслях.

Известен способ точечной конденсаторной сварки крестообразных проволочных выводов [1], принятый в качестве аналога.

Согласно аналогу при сварке оба свариваемых проводника (комбинация бронзовой и никелевой проволок диаметром 0,2 мм и 0,97 мм соответственно) располагали перпендикулярно друг другу между электродами сварочной машины, прикладывали сжимающее усилие, подогревали и сваривали цилиндрическими электродами с плоскими рабочими торцами. Качественное сварное соединение получали при обеспечении проплавления одной из проволок на глубину до 50% от ее диаметра. При этом режимы сварки, подобранные из условий обеспечения эксплуатационных параметров свариваемых проволок, приводят к проплавлению проволок в диапазоне 30-50%.

Основной недостаток аналога заключается в том, что для сплавов с упорядоченной структурой, благодаря которой достигается высокий уровень физико-механических свойств (электрических, упругих и прочностных), он не позволяет получить высококачественные сварные соединения. Режимы сварки, описанные в аналоге, требуют расплавления проволок, причем глубина проплавления составляет величину до ~50% от их диаметра. Кроме этого, при воздействии сжимающего усилия происходит пластическая деформация и утонение проволок. Для упругих электрических контактов из сплавов с упорядоченной структурой оба этих фактора (расплавление и пластическая деформация такого уровня) недопустимы, т.к. в этом случае в сплаве происходят фазовые превращения: упорядоченная структура превращается в неупорядоченную, характеризующуюся низкими значениями физико-механических свойств.

Известен способ приварки контактов к контактодержателю, раскрытый в описании [2], принятый в качестве прототипа.

Согласно прототипа плоский контактодержатель поджимают верхним электродом к плоскому торцу проволочного контакта, зафиксированному на нижнем электроде, и сваривают, пропуская импульс сварочного тока между сжатыми деталями.

Основной недостаток прототипа состоит в том, что при сварке контактодержателя с электрическим контактом, у которого (или которых) свариваемая поверхность не является плоской и, в частности, для проволочного контакта она может быть цилиндрической, качество сварного соединения существенно ухудшается. Это связано с условиями контактирования деталей в месте сварки. Данное обстоятельство требует введения ограничений на параметры процесса сварки, которые отсутствуют в описании прототипа.

Основная задача предлагаемого изобретения заключается в создании способа микросварки упругих электрических контактов из сплава ЗЛМ800, имеющем упорядоченную структуру, с контактодержателем из бронзы.

Техническим результатом предлагаемого изобретения является повышение качества сварного соединения и обеспечение высоких физико-механических свойств упругого электрического контакта при одновременном снижении трудоемкости процесса.

Указанный результат достигается тем, что в способе контактной точечной микросварки упругого электрического контакта с контактодержателем, при котором детали размещают на нижнем электроде, прикладывают усилие сжатия и пропускают импульс сварочного тока, усилие сжатия определяют из соотношения

Рсж=(0,6-0,7)·σ0,2·F, кг,

где σ0,2 - условный предел текучести упругого электрического контакта при нормальных условиях после упрочняющей термической обработки, кг/мм2;

F - площадь контакта, мм2,

при этом ограничивают величину деформации деталей перемещением верхнего электрода в пределах

Н=(0,12-0,20)·d, мм,

где d - диаметр свариваемого упругого электрического контакта, мм,

а сварку выполняют однополярным положительным импульсом с параметрами: амплитудное значение импульса тока I=80-100А, длительность импульса тока τ=4-6 мс.

Способ осуществляют следующим образом.

Физико-механические свойства (электропроводность, твердость, упругие свойства) деталь контакт из сплава ЗлМ800 приобретает в результате термической обработки, после которой в сплаве формируется упорядоченная структура. Особенность данного сплава состоит в том, что при повторном нагреве или в процессе пластической деформации в сплаве происходят фазовые превращения: упорядоченная структура превращается в неупорядоченную с частичной или полной потерей физико-механических свойств. Эти обстоятельства обуславливают необходимость введения ограничений на параметры сварочного процесса.

При сварке упругого электрического контакта с контактодержателем детали размещали на нижнем электроде сварочной установки. Затем на упругий электрический контакт опускали верхний электрод и сжимали свариваемые детали. Так как для данного сплава отсутствуют данные по характеру изменения условного предела текучести (σ0,2) с изменением температуры, то при подборе режимов сварки авторы использовали значения условного предела текучести при нормальных условиях (т.е. полученные при 20°С). Для ЗлМ800 σ0,2=45-50 кг/мм2. Величина усилия сжатия Pсж была выбрана из условия

Pсж=(0,6-0,7)·σ0,2·F, кг,

где σ0,2 - условный предел текучести упругого электрического контакта при нормальных условиях после упрочняющей термической обработки, кг/мм2;

F - площадь сварного соединения, мм2, определяемая из условий обеспечения требуемой прочности сварного изделия при минимальной деформации упругого электрического контакта в месте сварки под действием сжимающего усилия.

Учитывали также, что для сплавов с упорядоченной структурой, условный предел текучести σ0,2 имеет неоднозначный характер с изменением температуры, что может существенно повлиять на деформацию упругого электрического контакта. Поэтому устанавливали ограничение величины перемещения верхнего электрода в пределах

Н=(0,12-0,20)·d,

где d - диаметр упругого электрического контакта, мм.

Экспериментально установлено, что в рассматриваемом диапазоне усилий сжатия Pсж и перемещений Н верхнего электрода площадь сварного соединения F составляет 0,10-0,12 мм2. При этом опыты показали, что до начала процесса сварки упругий электрический контакт подвергается преимущественно упругой деформации, при которой не происходит существенных фазовых превращений, обуславливающих потерю физико-механических свойств упругого электрического контакта и, в частности, электрических свойств.

При нажатии педали сварочной установки в электрической цепи между свариваемыми деталями протекал однополярный положительный импульс сварочного тока. Под действием тепла, выделяющегося в месте соприкосновения свариваемых деталей, они нагревались и упругий электрический контакт, как наименее массивная деталь, деформировался: упругая деформация сжатия переходила в пластическую. В результате деформации и нагрева в упругом электрическом контакте происходили структурные превращения: упорядоченная структура переходила в неупорядоченную с повышенным удельным электросопротивлением ρ. Одновременно за счет деформации упругого электрического контакта возрастала площадь соприкосновения свариваемых деталей и снижалось электросопротивление R между свариваемыми деталями: упругим электрическим контактом и контактодержателем. Итогом рассматриваемых процессов в собственно упругом электрическом контакте и в месте соприкосновения свариваемых деталей являлась сбалансированность тепловых потоков. То есть, в начальный момент сварки из-за высокого электросопротивления R тепло выделяется в месте соприкосновения свариваемых деталей, а отводится преимущественно в упругий электрический контакт, удельное электросопротивление ρ которого в этот период мало, а проводимость высока, и в меньшей степени в контактодержатель. По мере изменения площади соприкосновения и электросопротивления R в месте сварки и соответствующего изменения удельного электросопротивления ρ упругого электрического контакта и его проводимости максимум температур смещается от места соприкосновения в упругий электрический контакт. Тем самым исключается перегрев металла в месте соприкосновения свариваемых деталей, сопровождающийся образованием расплава и выплеском жидкого металла из зоны сварки.

Параметры сварочного импульса: амплитуда сварочного импульса I, длительность импульса сварочного тока ι и полярность подобраны таким образом, чтобы структурные превращения в упругом электрическом контакте происходили синхронно с изменением площади соприкосновения свариваемых деталей и, соответственно, электросопротивления в месте соприкосновения. Кроме того, параметры сварочного импульса позволяли сформировать в упругом электрическом контакте при охлаждении частично упорядоченную микроструктуру, у которой микротвердость, упругие и электрические свойства отличаются не более чем на ~30% от исходных свойств, характерных для упорядоченной структуры. Смена полярности (с положительной на отрицательную) ухудшала качество сварного соединения вследствие выплесков жидкого металла из зоны сварки.

После окончания сварочного импульса верхний электрод поднимали и сваренные детали снимали с нижнего электрода.

Пример выполнения способа.

Выполняли точечную микросварку электрического контакта из сплава ЗЛМ800 диаметром d=0,15 мм с контактодержателем из бронзы БрКМц3-1T диаметром D=3 мм.

Для расчета площади контакта F использовали следующий подход: рассматривали геометрическую форму участка соприкосновения обеих свариваемых деталей. Вследствие конструктивных особенностей сварного узла, состоящего из двух цилиндрических поверхностей, соприкасающихся по образующей, геометрическая форма данного участка после сварки представляет собой четырехугольник с закругленными углами. Если для данного четырехугольника длина равна а и ширина равна b, то его площадь приближенно выразится как

Величины а и b можно выразить через диаметр d упругого электрического контакта следующим образом.

Положим, для некоторого достаточно малого интервала d от d1 до d2 (d1<d<d2) длина участка a определятся конструктивными требованиями, в соответствии с которыми оптимальным значением является а~1,1 мм, что в пересчете на конкретный диаметр упругого электрического контакта в рассматриваемом примере (1,1 мм:0,15 мм=7) дает следующее соотношение

Чтобы практически получить это значение, диаметр торца верхнего электрода, формирующего длину упругого электрического контакта с измененным сечением, был выбран равным 1 мм, что позволило ограничить длину четырехугольника в сварном соединении величиной до 1,110 мм, достаточно близкой к оптимальному значению а~1,1 мм ≅7d мм.

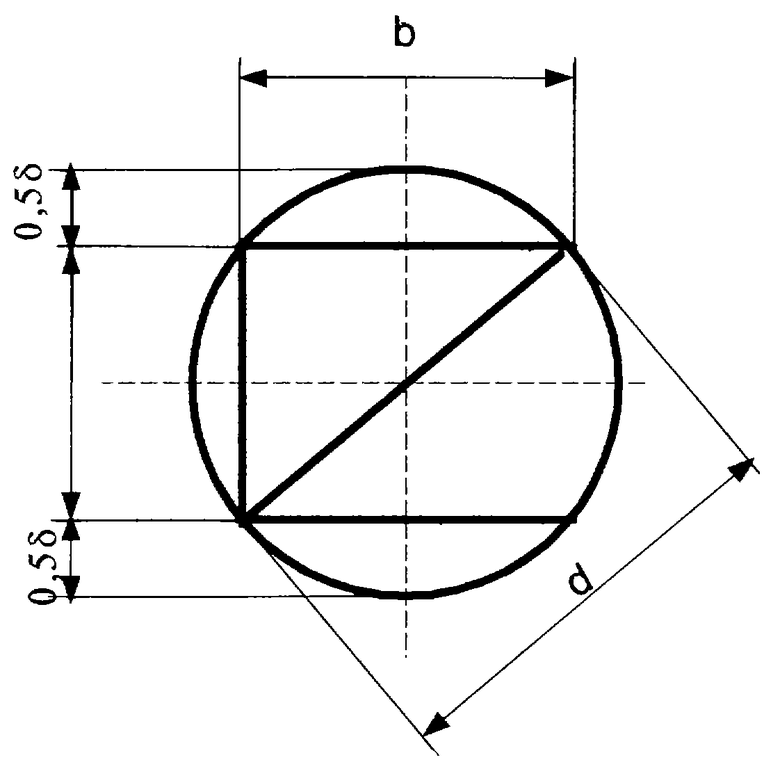

Пределы изменения ширины b ограничивали величиной утонения, которая не должна существенно ослаблять поперечное сечение упругого электрического контакта и регулировали ходом верхнего электрода, перемещение Н которого не превышало величины Н=(0,12-0,20)·d мм. В этом случае упругий электрический контакт расплющивался на величину утонения

а ширина b изменялась в пределах от 0,095-0,110 мм.

Величина b может быть определена из геометрических построений, выполненных в поперечном сечении упругого электрического контакта (фиг.1): так как при перемещении верхнего электрода на Н=(0,12-0,20)·d мм, упругий электрический контакт расплющивался на величину утонения δ≤0,3·d мм, то, рассматривая b как катет прямоугольного треугольника, ее можно выразить через диаметр d упругого электрического контакта и величину утонения δ

проведя арифметические действия и подставив из (3) δ≈0,3d мм в (4) получим

После подстановки в (1) соотношений для а и b из (2) и (5) окончательно получим выражение для площади контакта

Для упругого электрического контакта с d=0,15 мм согласно выражению (7) площадь контакта составит ≈4,97d2 ≈ 4,97×0,152 ≈ 0,1118 мм2.

Итоговое соотношение для усилия сжатия Pсж свариваемых деталей принимает вид

Pсж=(0,6-0,7)σ0,2·4,97d2 ≈ (2,98-3,48)·σ0,2·d2.

По рассчитанным величинам устанавливали параметры процесса сварки. Контактодержатель и упругий электрический контакт устанавливали на нижний электрод сварочной установки. Верхний электрод с плоской поверхностью торца (диаметр торца равен 1 мм) плавно опускали до соприкосновения с упругим электрическим контактом и прикладывали усилие сжатия Pсж=3,4-4,2 кг. Величину перемещения верхнего электрода Н ограничивали в пределах Н=0,018-0,030 мм, контролируя с помощью индикатора. Затем пропускали однополярный (положительный) импульс сварочного тока с параметрами: амплитуда I=80-100А, длительность τ=4-6 мс, и сваривали упругий электрический контакт и контактодержатель.

Качество сварки оценивали визуально с помощью микроскопа: наблюдали расплющивание упругого электрического контакта в месте сварки на величину δ≤0,3·d, дефектов в виде прожогов и выплесков жидкого металла не происходило. Максимальный размер сварного соединения в плоскости сварки по данным металлографического анализа составил 0,1×1,0 мм2. С помощью металлографического анализа на шлифах установлено, что в месте соприкосновения упругого электрического контакта и контактодержателя образуется прослойка толщиной 1-3 мкм, микротрещин и пор не обнаружено.

При механических испытаниях на статическое растяжение установлено, что прочность сварного соединения на разрыв составляет ~50 кг/мм2, что составляет ~50% от прочности основного металла упругого электрического контакта (для ЗлМ800 с упорядоченной структурой σв=85-100 кг/мм2). При изгибах на угол 45° сварной узел выдерживает до 10 изгибов. Электропроводимость сварного узла сохранилась в пределах основного металла. Измерения микротвердости показали, что в зоне сварки она снижается, как в упругом электрическом контакте, так и в контактодержателе: упругий электрический контакт ЗлМ800 - 200HV, (до сварки 320HV) и контактодержатель БрКМц3-1T - 160HV (до сварки 260HV).

Таким образом, предлагаемый способ точечной контактной микросварки обеспечивает получение высококачественного сварного соединения упругого электрического контакта из сплава ЗлМ800 с упорядоченной структурой с контактодержателем из бронзы БрКМц3-1T.

Источники информации

1. Моравский В.Э. и др. Исследование образования крестообразных соединений проволок при точечной конденсаторной сварке. Автоматическая сварка. 1980, №9, с.33-35.

2. Авторское свидетельство №385695 СССР, МПК7 В 23 К 11/10, 20.09.1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ | 1988 |

|

RU1533154C |

| КОНТАКТНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2373596C1 |

| Способ восстановления контактов низковольтных электрических аппаратов | 1990 |

|

SU1770995A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229752C1 |

| Устройство для контактной микросварки | 1982 |

|

SU1058739A1 |

Изобретение может быть использовано в приборостроении, авиакосмической и радиотехнической отраслях при сварке упругих электрических контактов с контактодержателями. Детали размещают на нижнем электроде, прикладывают усилие сжатия и пропускают импульс сварочного тока. Усилие сжатия определяют в зависимости от величины условного предела текучести упругого электрического контакта при нормальных условиях после упрочняющей термической обработки и площади контакта деталей. Величину деформации деталей ограничивают перемещением верхнего электрода. Сварку выполняют однополярным положительным импульсом с заданными параметрами. Способ позволяет получить качественное сварное соединение контактов из материала, имеющего упорядоченную структуру, с контактодержателем из бронзы с получением высоких физико-механических свойств. 1 ил.

Способ контактной точечной микросварки упругого электрического контакта с контактодержателем, при котором детали размещают на нижнем электроде, прикладывают усилие сжатия и пропускают импульс сварочного тока, отличающийся тем, что усилие сжатия определяют из соотношения

Рcж=(0,6÷0,7)·σ0,2·F, кг,

где σ0,2 - условный предел текучести упругого электрического контакта при нормальных условиях после упрочняющей термической обработки, кг/мм2;

F - площадь контакта, мм2,

при этом ограничивают величину деформации деталей перемещением верхнего электрода в пределах

Н=(0,12÷0,20)·d,

где d - диаметр упругого электрического контакта, мм,

а сварку выполняют однополярным положительным импульсом с параметрами: амплитудное значение импульса тока I=80÷100 А, длительность импульса тока τ=4÷6 мс.

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ КОНТАКТОВ к КОНТАКТОДЕРЖАТЕЛЯМ | 0 |

|

SU385695A1 |

| Способ пайки проводников с контактными площадками электронных элементов | 1977 |

|

SU725830A1 |

| Способ контактной точечной электрической сварки провода | 1989 |

|

SU1706805A1 |

| СПОСОБ РАЗДЕЛЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2177836C2 |

Авторы

Даты

2004-03-20—Публикация

2002-05-07—Подача