(54) СПОСОБ ВОССТАНОВЛЕНИЯ ДЕФОРМИРОВАННЫХ И ИЗНОШЕННЫХ ЧАСТЕЙ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК ЖЕЛЕЗОБЕТОННЫХ ШПАЛ (ВАРИАНТЫ) | 2002 |

|

RU2246570C2 |

| Устройство для формования подрельсовых площадок железобетонных шпал | 1978 |

|

SU781061A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСКОВЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273562C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| Стенд для сборки стрелочных переводов | 1983 |

|

SU1093740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| ВЕРХНЕЕ СТРОЕНИЕ РЕЛЬСОВОГО ПУТИ | 2012 |

|

RU2521913C2 |

| Способ оперативного развертывания железнодорожного пути и устройство подрельсового основания | 2020 |

|

RU2750544C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2005 |

|

RU2293810C1 |

Изобретение относится к области производства сборных железобетонных изделий, в частности к оснастке, и распространяется на формы для произ- 5 водства железобетонных шпал.

Известны способы восстановления деформированных и изношенных поверхностей машин и деталей наплавкой слоя металла или наваркой полос по всей Ю изношенной поверхности 1 и способ восстановления деформированных и изношенных частей форм, на которые устанавливаются плиты для формования подрельсовых площадок 2.

Целью изобретения является восстановление точности уклонов и угла взаимного разворота площадок гнезд форм.

Поставленная цель достигается тем,2Q что предварительно сопоставительным путем при помощи эталона контрольной плиты и контрольно-измерительного приспособления определяют деформацию и износ площадок форм измерением за- 25 зоров между фактическим и проектным их положением с последующей наплавкой опор, ориентированных относительно продольной оси формы и установкой на них плит для формования подрельсовых площадок шпал, причем суммарная толщина опор и плит выбирается из условия обеспечения заданного положения подрельсовых площадок шпал.

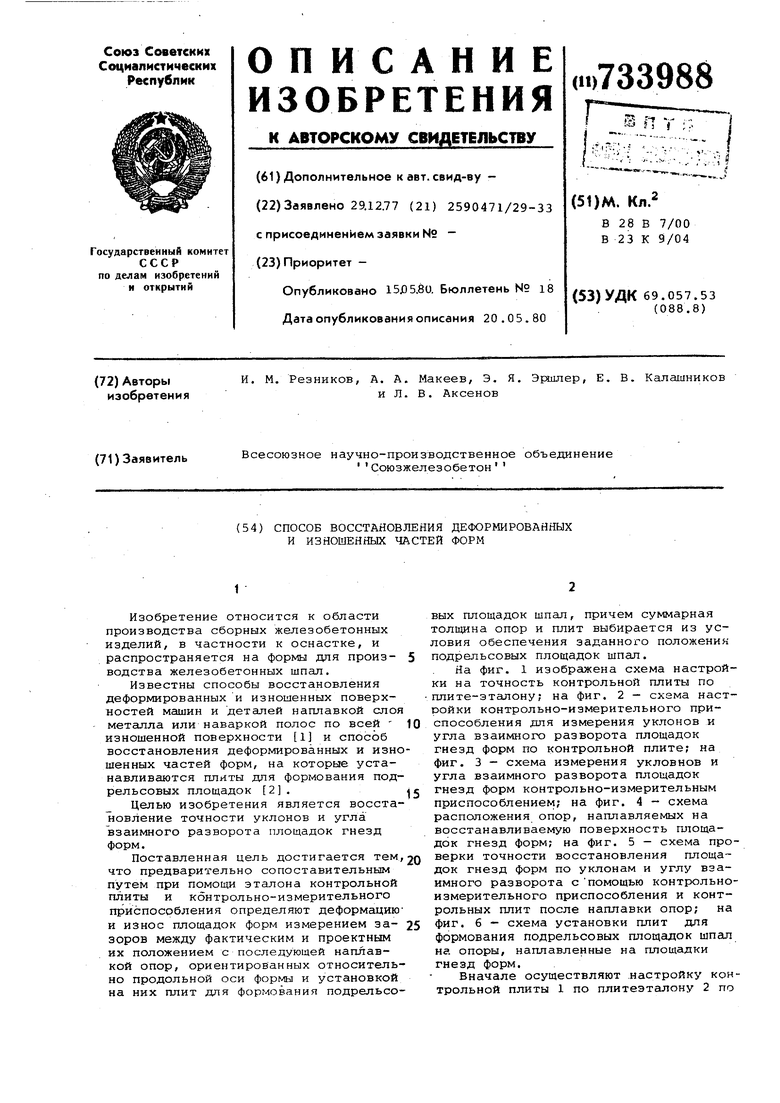

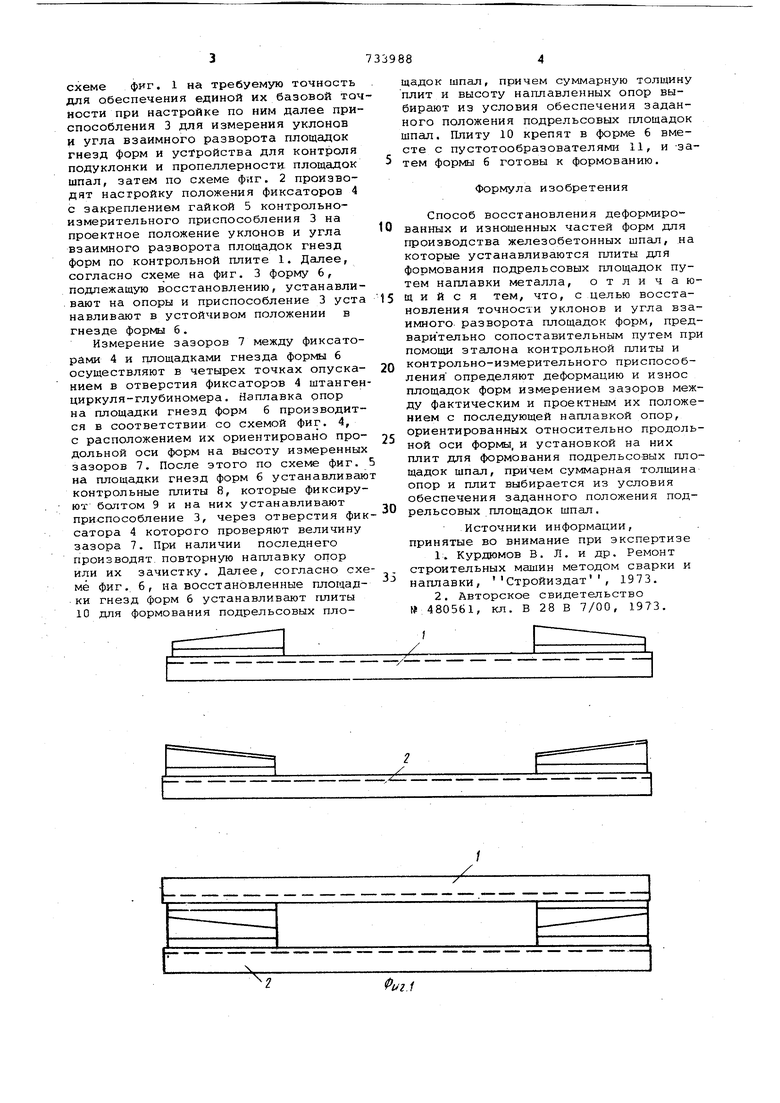

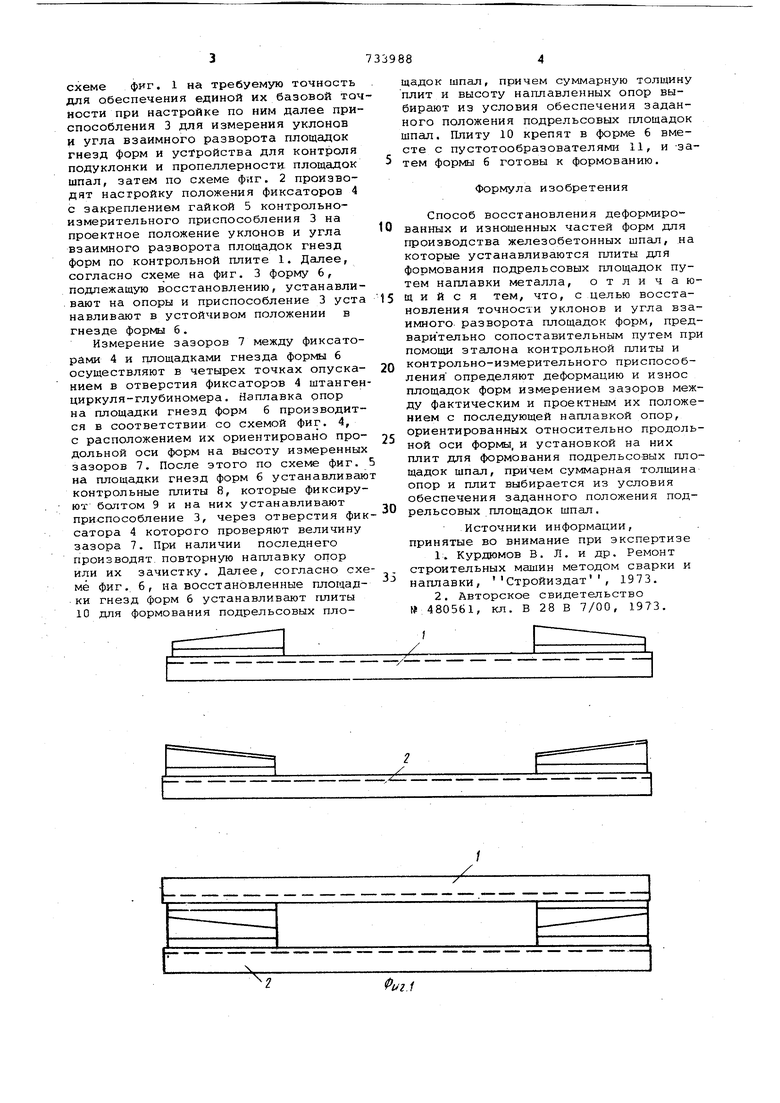

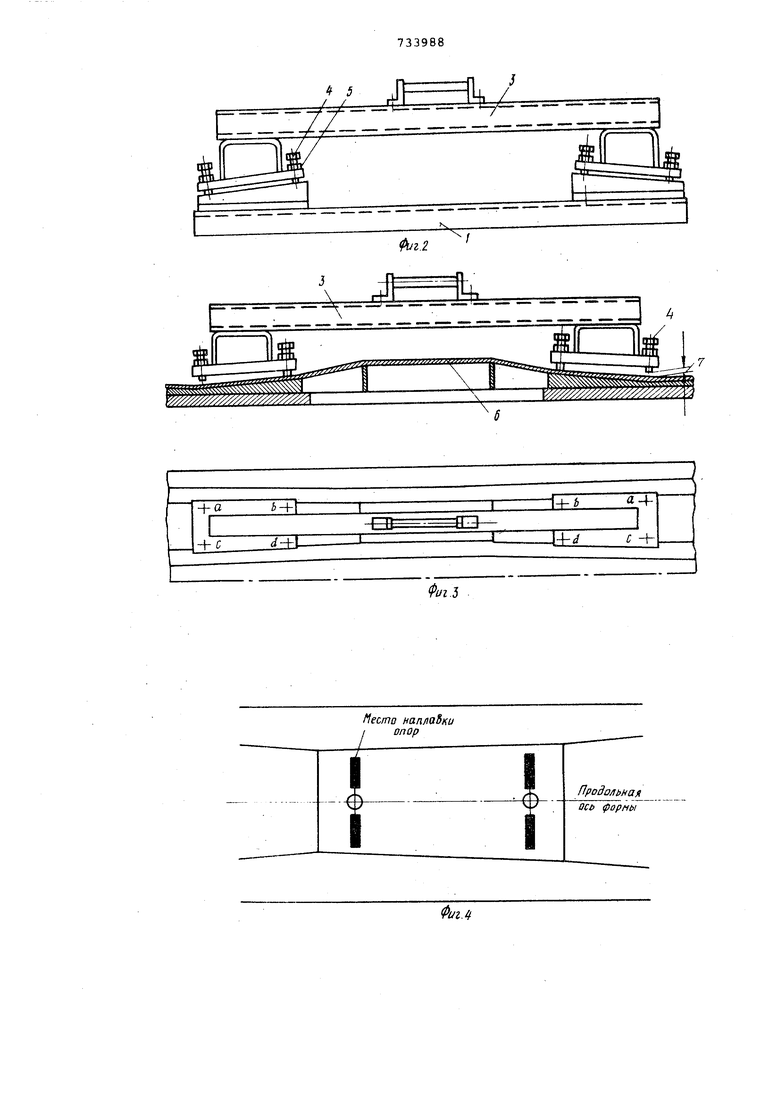

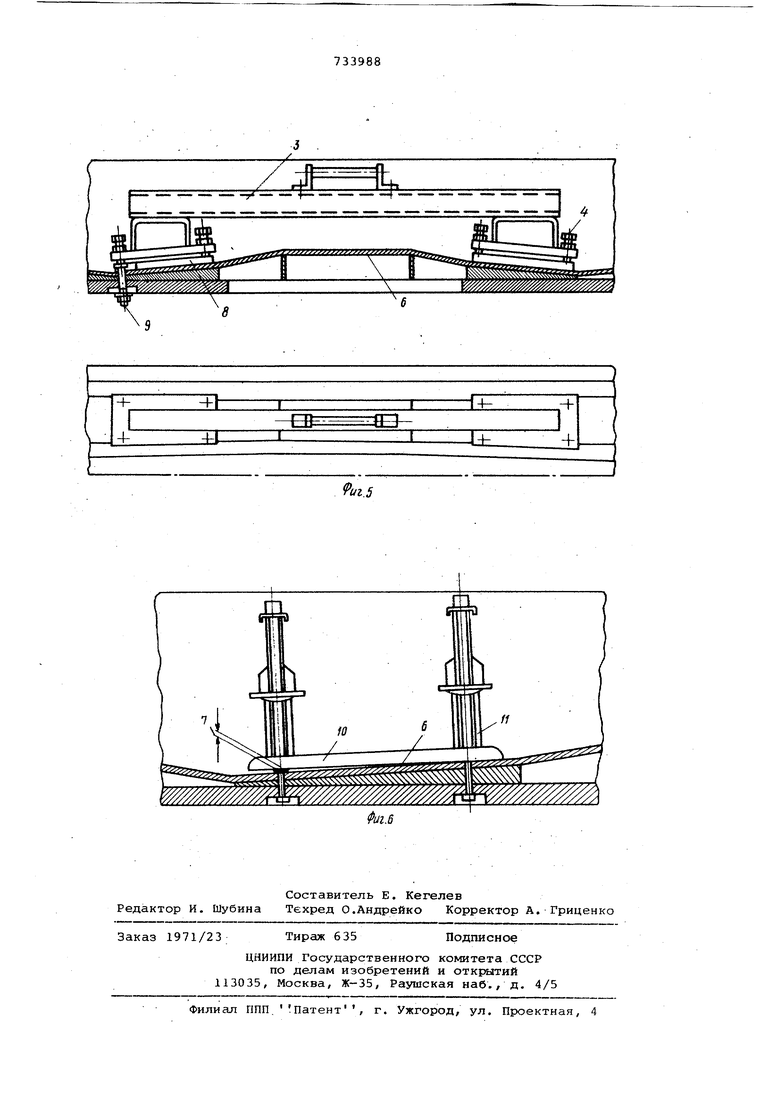

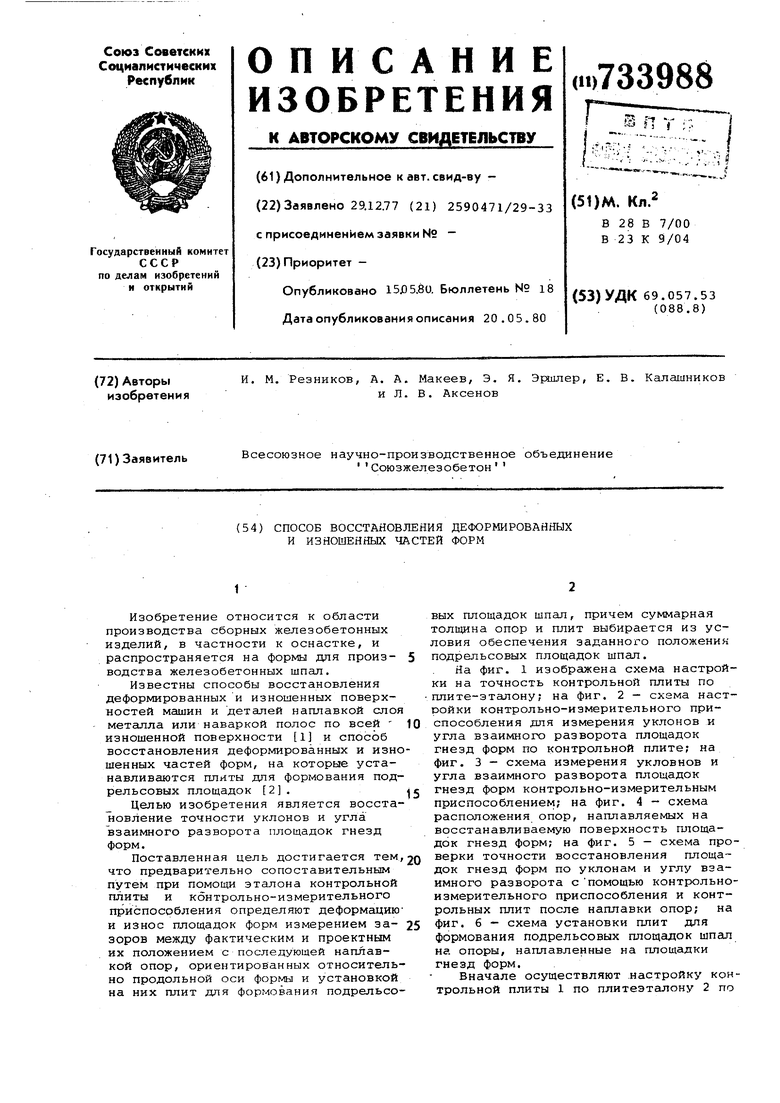

На фиг. 1 изображена схема настройки на точность контрольной плиты по плите-эталону; на фиг. 2 - схзма настройки контрольно-измерительного приспособления для измерения уклонов и угла взаимного разворота площадок гнезд форм по контрольной плите; на фиг. 3 - схема измерения укловнов и угла взаимного разворота площадок гнезд форм контрольно-измерительным приспособлением; на фиг. 4 - схема расположения опор, наплавляемых на восстанавливаемую поверхность площадок гнезд форм; на фиг. 5 - схема проверки точности восстановления площадок гнезд форм по уклонам и углу взаимного разворота с помощью контрольноизмерительного приспособления и контрольных плит после наплавки опор; на фиг. б - схема установки плит для формования подрельсовых площадок шпал на опоры, наплавленные на площадки гнезд форм.

Вначале осуществляют .настройку контрольной плиты 1 по плитеэталону 2 по схеме фиг. 1 на требуемую точность для обеспечения единой их базовой точ ности при настройке по ним далее приспособления 3 для измерения уклонов и угла взаимного разворота площадок гнезд форм и устройства для контроля подуклонки и пропеллерности площадок шпал, затем по схеме фиг. 2 производят настройку положения фиксаторов 4 с закреплением гайкой 5 контрольноизмерительного приспособления 3 на проектное положение уклонов и угла взаимного разворота площадок гнезд форм по контрольной плите 1. Далее, согласно схеме на фиг. 3 форму 6, подлежащую восстановлению, устанавли,вают на опоры и приспособление 3 уста навливают в устойчивом положении в гнезде формы б. Измерение зазоров 7 между фиксаторами 4 и площадками гнезда формы 6 осуществляют в четырех точках опусканием в отверстия фиксаторов 4 щтанген циркуля-глубиномера. Наплавка опор на площадки гнезд форм б производится в соответствии со схемой фиг. 4, с расположением их ориентировано продольной оси форм на высоту измеренных зазоров 7. После этого по схеме фиг. на площадки гнезд форм 6 устанавливаю контрольные плиты 8, которые фиксиру ют болтом 9 и на них устанавливают приспособление 3, через отверстия фи сатора 4 которого проверяют величину зазора 7. При наличии последнего производят повторную наплавку опор или их зачистку. Далее, согласно сх ме фиг. б, на восстановленные площадки гнезд форм б устанавливают плиты 10 для формования подрельсовых площадок шпал, причем суммарную толщину плит и высоту наплавленных опор выбирают из условия обеспечения заданного положения подрельсовых площадок щпал. Плиту 10 крепят в форме б вместе с пустотообразователями 11, и -затем формы б готовы к формованию. Формула изобретения Способ восстановления деформиро ванных и изношенных частей форм для производства железобетонных шпал, на которые устанавливаются плиты для формования подрельсовых площадок путем наплавки металла, о т л и ч а ющ и и с я тем, что, с целью восстановления точности уклонов и угла взаимного разворота площадок форм, предварительно сопоставительным путем при помощи эталона контрольной плиты и контрольно-измерительного приспособления определяют деформацию и износ площадок форм измерением зазоров между фактическим и проектным их положением с последующей наплавкой опор, ориентированных относительно продольной оси формы, и установкой на них плит для формования подрельсовых площадок шпал, причем суммарная толщина опор и плит выбирается из условия обеспечения заданного положения подрельсовых площадок шпал. Источники информации, принятые во внимание при экспертизе 1:. Курдюмов В. Л. и др. Ремонт строительных машин методом сварки и наплавки, Стройиздат, 1973. 2. Авторское свидетельство № 480561, кл. В 28 В 7/00, 1973.

Е

г

//.f a

Места наплаВки I опор

Продольная

octi форны

Авторы

Даты

1980-05-15—Публикация

1977-12-29—Подача