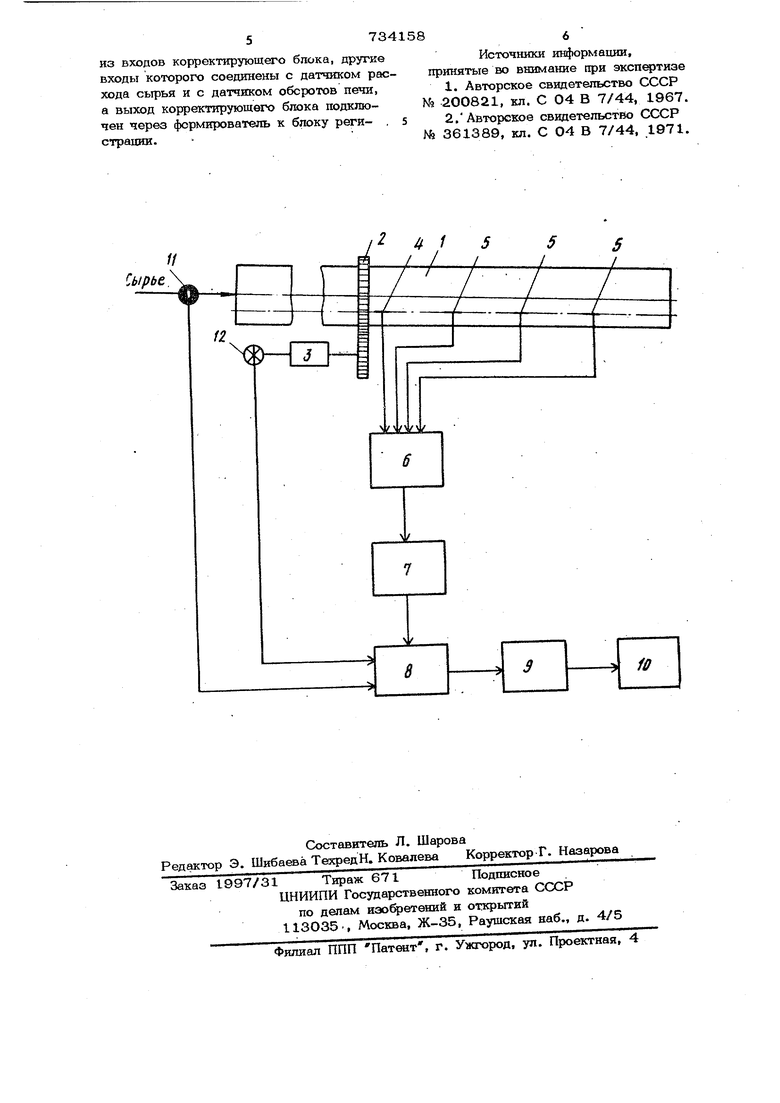

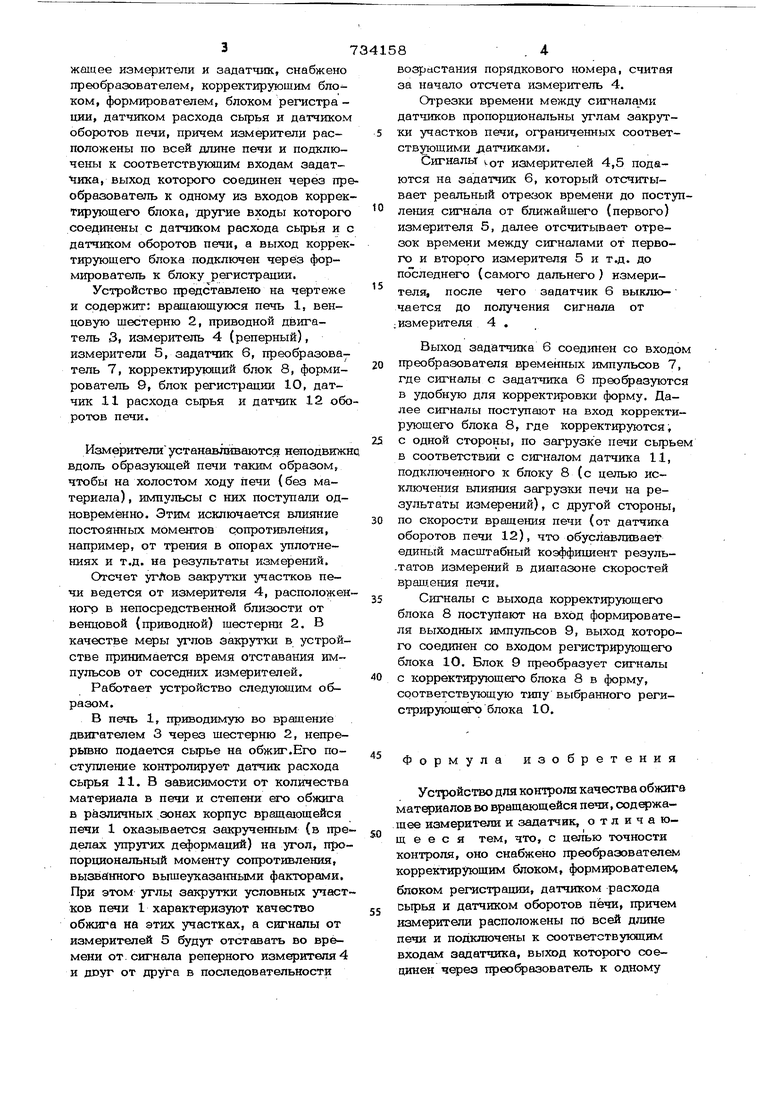

жощее измерители и задатчик, снабжено преобразователем, корректирующим блоком, формирователем, блоком регистра ции, датчиком расхода сьфья к датчиком оборотов печи, причем измерители расположены по всей длине печи и подключены к соответствукшим входам задат4кка, выход которого соединен через пр образователь к одному из входов коррек тирующего блока, другие входы которого соединены с датчиком расхода сьфья и датчиком оборотов печи, а выход коррек тирующего блока подключен через формирователь к блоку регистрации. Устройство представлено на чертеже и содержит: вращающуюся печь 1, венцовую шестерню 2, приводной двигатель .3, измеритель 4 (реперный), измерители 5, задатчик 6, преобразователь 7, корректирукщий блок 8, формирователь 9, блок регистрации 1О, датчик 11 расхода сьфья и датчик 12 обо ротов печи. Измерителиустанавливаются неподвиж вдоль образующей печи таким образом, чтобы на холостом ходу печи (без материала) , импульсы с них поступали одновременно. Этим исключается влияние постойнных моментов ропротивления, например, от трения в опорах уплотнениях и т.д. на результаты измерений. Отсчет угЛов закрутки участков печи ведется от измерителя 4, расположен ного в непосредственной близости от венцовой (приводной) шестерни 2. В качестве меры углов закрутки в устройстве принимается время отставания импульсов от соседних измерителей. Работает устройство следующим образом. В печь 1, приводимую во вращение двигателем 3 через шестерню 2, непрерьюно подается сьфье на обжиг.Его поступление контролирует датчик расхода сьфья 11. В зависимости от количества материала в печи и степени его обжига в различных зонах корпус вращающейся печи 1 оказывается закрученным (в пре делах упругих деформаций) на угол, про порциональный моменту сопротивления, вызванного вышеуказанными факторами. При этом углы закрутки условных участ ков печи 1 характеризуют качество обжига на этих участках, а сигналы от измерителей 5 будут отставать во времени от сигнала реперного измерителя 4 и доуг от друга в последовательности возрастания порядкового номера, считая за начало отсчета измеритель 4. Отрезки времени между сигналами датчиков пропорциональны углам закрутки участков печи, ограниченных соответствующими датчиками. Сигналы LOT измерителей 4,5 подаются на задатчик 6, который отсчитывает реальный отрезок времени до поступления сигнала от бяижайщего (первого) измерителя 5, далее отсчитывает отрезок времени между сигналами от первого и второго измерителя 5 и т.д. до псэследнего (самого дальнего ) измерителя, после чего задатчик 6 выклю- чается до получения сигнала от измерителя 4 . Выход задатчика 6 соединен со входом преобразователя временных импульсов 7, где сигналы с задатчика 6 преобразуются в удобную для корректировки форму. Далее сигналы поступают на вход корректирующего блока 8, где корректируются, с одной стороны, по загрузке печи сьфьем в соответствии с сигналом датчика 11, подключенного к блоку 8 (с целью исключения влияния загрузки печи на результаты измерений), с другой стороны, по скорости вращения печи (от датчика оборотов печи 12), что обуславливает единый масштабный коэффициент резуль-татов измерений в диапазоне скоростей враш.ения печи. Сигналы с выхода корректирующего блока 8 поступают на вход формирователя выходных импульсов 9, выход которого соединен со входом регистрирующего блока 10. Блок 9 преобразует сигналы с корректирующего блока 8 в форму, соответствующую типу выбранного регистрирующего блока Ю. Формула изобретения Устройство для контроля качества обжиге материалов во вращающейся печи, содержащее измерители и задатчик, отличающееся тем, что, с целью точности контроля, оно снабжено преобразователем корректирующим блоком, формирователем, блоком регистрации, датчиком расхода сьфья и датчиком оборотов печи, причем измерители расположены nd всей длине печи и подключены к соответствующим входам задатчика, выход которого соединен через преобразователь к одному из входов корректирующего блока, другие входы которого соединены с датчажом расхода сырья и с датчиком оборотов печи, а выход корректирующего блока подключен через формирователь к блоку реги- , стращш. 734158 пр № № 6 Источники информации, инятые во внимагше при экспертизе 1. Авторское свидетельство СССР 200821, кл. С 04 В 7/44, 1967. 2.Авторское свидетельство СССР 361389, кл. С 04 В 7/44, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения качества обжигаМАТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1977 |

|

SU802227A1 |

| Способ управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1981 |

|

SU970068A1 |

| Система регулирования параметров микроклимата | 1983 |

|

SU1158999A2 |

| Устройство для автоматического управления процессом обжига сырьевой смеси | 1981 |

|

SU1002789A1 |

| Способ автоматического управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1983 |

|

SU1174718A1 |

| Система для регистрации и обработки индикаторных диаграмм | 1981 |

|

SU954839A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078324C1 |

| Устройство для управления вращением шпинделя балансировочного станка | 1980 |

|

SU932327A1 |

| ГИДРАВЛИЧЕСКИЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД | 1990 |

|

RU2005924C1 |

| Устройство для поверки стрелочных приборов с круговой шкалой | 1981 |

|

SU1259106A1 |

J. .4

Авторы

Даты

1980-05-15—Публикация

1977-12-13—Подача