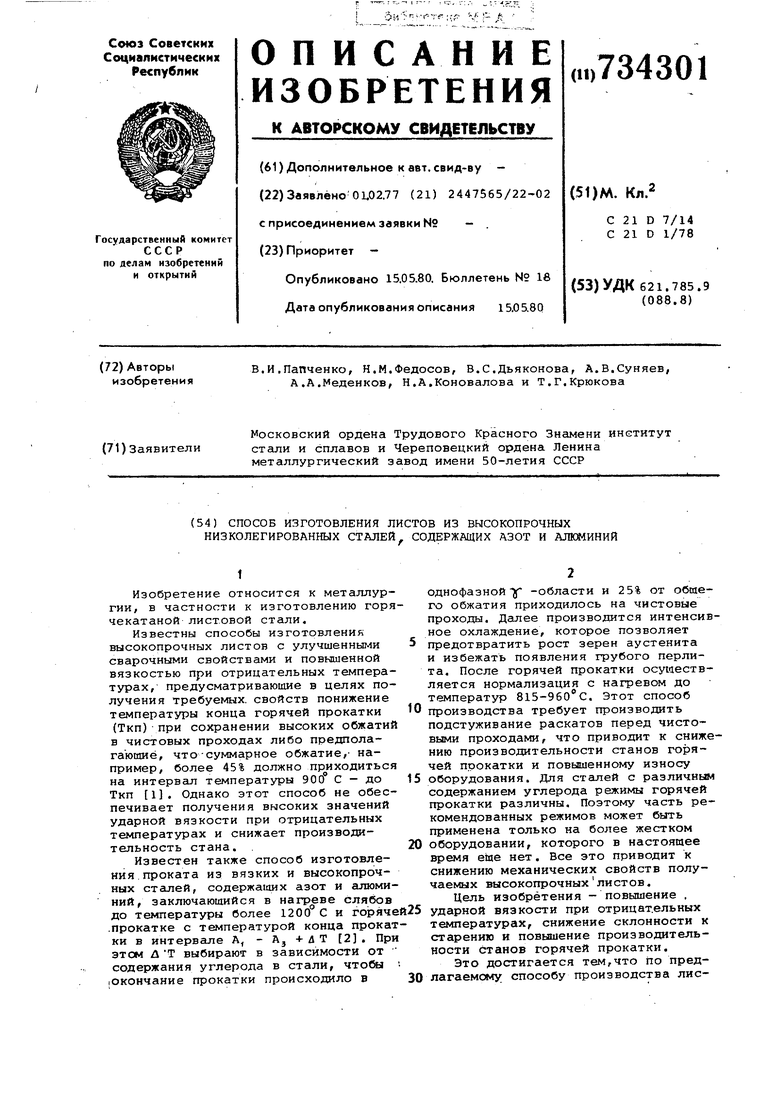

тов из высокопрочных вязких сталей, включающему операции нагрева под про катку до температуры более 1200 С, горячую прокатку с общим обжатием более 25% в чистовых проходах и нормализацию, чистовые проходы при горя чей прокатке начинают при 1080-1110 ведут с разовыми обжатиями 18-25% и заканчивают при 1000-1050°С с суммар ным обжатием в чистовых проходах 65-80%. Указанные условия горячей прокатки выбраны исходи из необходимости получить подкат перед чистовыми проходами с возможно меньшим зерном аустенита (Тн 1110 - 1080°С) с учетом равномерной загрузки клетей станов, принимая во внимание, что в указанном температурном интервале чистовых проходов с Ткп 1000-1050 С необходима достаточно высокая, но осупествимая на станах деформация с разовыми обжатиями 18-25%. С целью уменьшения разнотолшинности листов допускается производить в качестве отделочного проглаживающий проход. Дусиирование после горячей прокатки снижает вязкость листов. После прокатки листы подверггцот нормализации с 930-960° С. Интенсивная горячая прокатка в указанном диапазоне температур с тем Содержание Плавка С Si Мп Р I S Сг

ТУ 14- 0,15- 0,3- 1,3- Че бо1-446- 0,20 0,5 1,6 лее -720,020 10,17 0,45 1,58 0,016 0,008 0,08 20,15 0,42 1,47 0,017 0,010 0,09 3 6,18 0,47 1,51 0,018 0,008 0,06

Не бо- - - 0,08- 0,018 0,015- Ослее0,12 0,045 0,025 таль0,3 .ное пературой конца прокатки 1000-1050 С беспечивает получение прочностных свойств на уровне свойств, получае 1х известными способами, повышение ударной вязкости при от)ицательных емпературах до -100° С на 10-15%, уменьшение коэффициента старения. При этом производительность станов горячей прокатки увеличивается в 1,1-1,2 раза. Основные структурные изменения, обусловленные рекомендуемой обработкой, происходят в результате стимулированного деформацией выделения значительного количества дисперсных нитридов алюминия, не растворяющихся в дальнейшем, которые предотвращают рост зерна в стали. Это приводит к тому, что при комнатной температуре после горячей прокатки и после нормализации получается более мелкозернистая структура, одновременно в металле уменьшается количество свободного азота. Описываемый способ был проверен при горячей прокатке листов толщиной 12 мм из низколегированной стали. Химический состав сталей (ковшовых) приведен в табл.1. Таблица компонента, % N1 Си I V I А1 N Fe 0,09 0,12 0,10 0,045 0,021 ,09 0,14 0,105 0,018 0,018 -0,09 0,17 0,11 0,029 0,020

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ КОНСТРУКЦИОННОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ГАРАНТИЕЙ СОХРАНЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ КОНСТРУКЦИИ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ (ВАРИАНТЫ) | 2015 |

|

RU2613269C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2613262C2 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465345C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479638C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465344C1 |

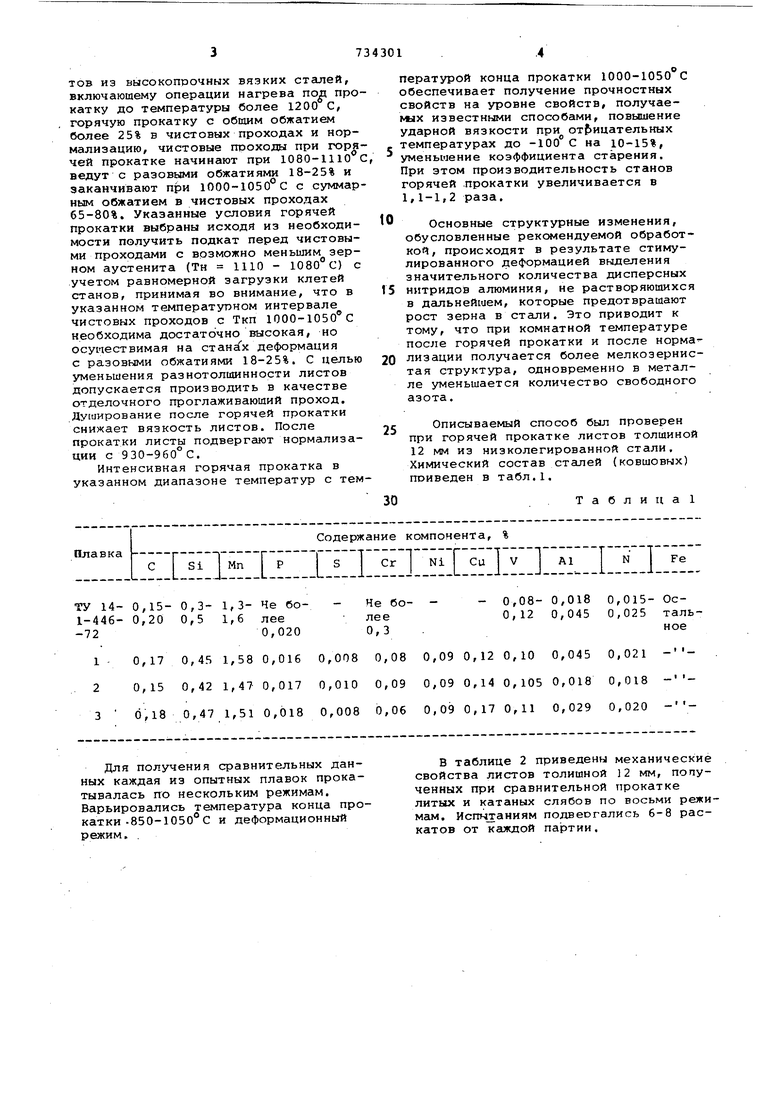

Для получения сравнительных данных каждая из опытных плавок прокатывалась по нескольким режимам. Варьировались температура конца прокатки -850-1050

С и деформационный режим, .

В таблице 2 приведены механические свойства листов толищной 12 мм, попученных при сравнительной прокатке литых и катаных слябов по восьми режиMciM. Испытаниям подвеогались 6-8 раскатов от каждой партии.

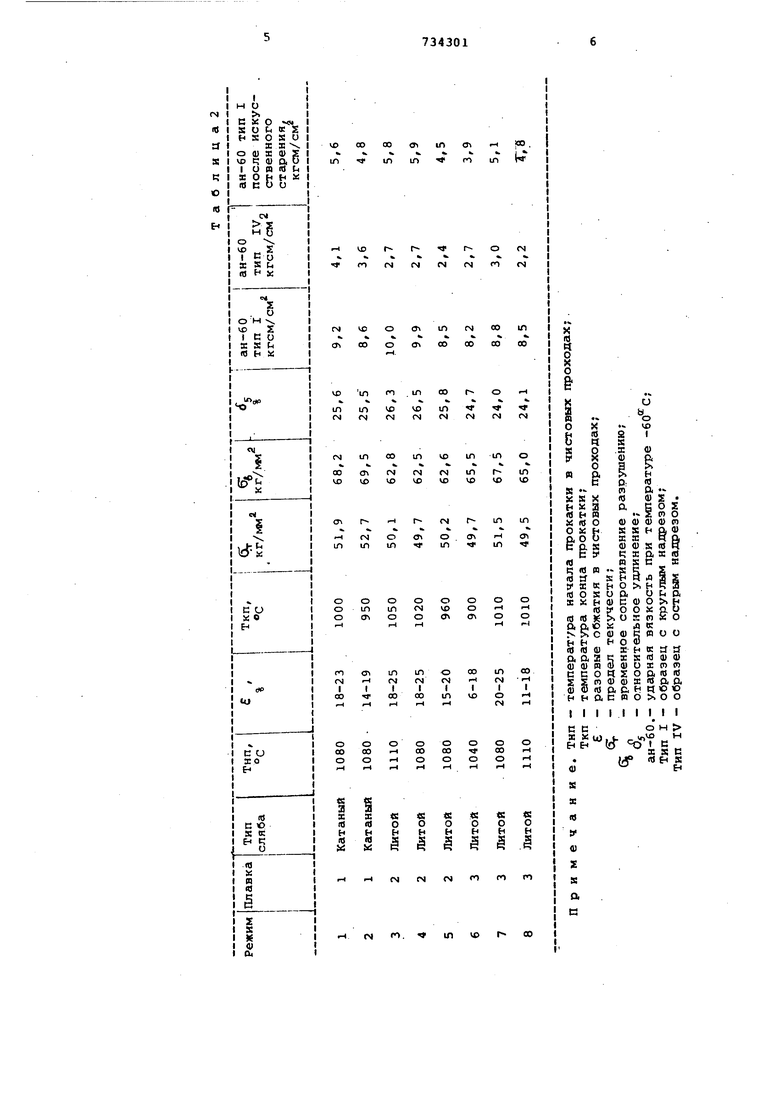

Нсчрмализованные листы, прокатанные при температуре конца прокатки 1000-1050 С с разовыми -обжатиями в чистовых проходах, начинавшихся при температуре 1080-1110 с, имеют лучший комплекс механических свойств.

Искусственное старение проводилос по слвдуюшему режиму 10% деформац;ия растяжением, нагрев до и выдержка 1ч,

Производительность стана горячей прокатки, как показали промышленные испытания, повысилась на 12-15% при повышении температуры конца прокатки с 950-960 С до 1000-1050 0 и в 1,17 раза по сравнению с режимом, имеющим температуру конца прокатки .

Изобретение позволяет повысить ударную вязкость при отрицательных температурах - одий из самых важных показателей механических свойств металла, предназначенного для трубопроводов для работы на Севере.

Формула изобретения

Способ изготовления листов из высокопрочных низколегированных сталей, Ьодержащих азот и алюминий, вклю гиощий нагрев слябов, горячую прокатку и нормализацию, отличают и йс я тем что, с целью повышения ударной вязкости при отрицательных температурах, снижения склонности к старению и повышения производительности станов горячей прокатки, горячую прокатку при чистовых проходах начинают при 1080-1110 С, ведут с разовыми обяатиями 18-25% и заканчивают при 1000-1050 С. 5Источники информации,

принятые во внимание при экспертизе

0 Коммунарск, с.113-117.

Авторы

Даты

1980-05-15—Публикация

1977-02-01—Подача