Изобретение относится к области металлургии, конкретнее к горячей прокатке толстолистовой стали на реверсивных станах, которая используется для изготовления котлов и сосудов, работающих под высоким давлением, в том числе для производства изделий объектов атомной энергетики.

Известен способ производства толстолистовой конструкционной стали с однородной ферритной структурой (Патент США №4662950, МПК C21D 8/02, 1987 г.). В соответствии с этим способом отливают слябы следующего химического состава, мас. %:

Слябы нагревают до температуры 1120-1180°С, подвергают черновой прокатке с суммарным обжатием 40-60% и чистовой прокатке с суммарным обжатием 40-60%. Чистовую прокатку начинают при температуре не выше 980°С и завершают при температуре конца прокатки ниже 870°С.

Недостаток известного способа состоит в том, что прокатанные листы, в зависимости от толщины и конкретного содержания легирующих элементов стали, приобретают различные механические свойства. Это снижает их качество, прочностные характеристики, теплоустойчивость и повышает температуру вязко-хрупкого перехода и.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является взятый за прототип способ производства горячекатаного листа из низколегированной стали (Патент РФ 2341564 С2, C21D 8/02 В21В 1/26, 2008 г.), включающий получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению чистовую прокатку начинают при температуре 970-1050°С и завершают при температуре конца прокатки от 940 до 990°C с относительным обжатием в последнем проходе от 7 до 15%, причем сляб получают из стали, содержащей следующий химический состав, мас. %:

Кроме того, при получении листа толщиной 6,0-16,0 мм температура прокатки равна 940°С, при получении листа толщиной 16,1-25,0 мм температура конца прокатки равна 950°С, при получении листа толщиной 25,1-40,0 мм температура конца прокатки равна 980°С, а при получении листа толщиной более 40,0 мм температура конца прокатки равна 990°С.

Недостатком известного способа является недостаточная теплоустойчивость высокая температура вязко-хрупкого перехода.

Техническая задача, решаемая изобретением, состоит в повышении теплоустойчивости стали и понижении температуры вязко-хрупкого перехода (критической температуры хрупкости).

Поставленная техническая задача решается тем, что в известном способе производства горячекатаного листа из низколегированной стали, включающем получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению сляб получают из стали, имеющей следующий химический состав, мас. %: углерод 0,22-0,26; кремний 0,30-0,40; марганец 0,75-1,10; алюминий 0,01-0,035; ниобий 0,03-0,05; хром не более 0,3; никель не более 0,3; медь не более 0,3; сера не более 0,010; фосфор не более 0,015; азот не более 0,008, ванадий не более 0,05, титан не более 0,05; Fe - остальное, при этом нагрев под прокатку осуществляют до температуры 1230-1250°С, черновую прокатку заканчивают при температуре не более 1000°С, чистовую прокатку ведут за 7-9 проходов и завершают в диапазоне температур 820-880°С, обеспечивая в горячекатаном листе феррито-перлитную структуру с размером зерна не крупнее 9 балла.

Сущность предлагаемого изобретения состоит в следующем. Обеспечение заданных механических свойств горячекатаных толстых листов достигается одновременно как оптимизацией химического состава стали, так и режимов их последующей деформационно-температурной обработки.

Углерод упрочняет сталь. При содержании углерода менее 0,22% не достигается требуемая прочность стали, а при его содержании более 0,26% ухудшается ударная вязкость стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,30% прочность стали ниже допустимой, а при концентрации более 0,40% увеличивается ее хрупкость.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,75% прочность стали недостаточна. Содержание свыше 1,10% приводит к перерасходу легирующих материалов, что увеличивает себестоимость стали.

Хром, никель, медь обеспечивают увеличение прочности при повышенных температурах без потери пластичности, а никель еще и увеличивает ударную вязкость. Увеличение содержания данных свыше 0,3% приводит к перерасходу легирующих материалов и, как следствие, увеличению себестоимости стали.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,010% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали данного состава. В тоже время более глубокая десульфурация удорожает сталь, делает ее производство нерентабельным.

Ниобий повышает прочность и ударную вязкость стали, измельчая зерно микроструктуры. При содержании ниобия менее 0,03% прочность и ударная вязкость стали ниже требуемого уровня, а увеличение содержания ниобия более 0,05% нецелесообразно, т.к. не ведет к дальнейшему улучшению свойств, а лишь увеличивает расход легирующих материалов.

Фосфор в количестве не более 0,015% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,015% вызывает охрупчивание стали и снижение работы удара при отрицательных температурах.

Азот является нитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах.

Титан и ванадий ограничены верхним значением 0,05% для исключения вредного воздействия излишнего упрочнения из-за выделения нитридов, карбидов и карбонитридов этих элементов.

Экспериментально установлено, что при температуре нагрева ниже 1230°С сляб в методической печи недостаточно прогревается, что приводит к повышенной неоднородности конечной микроструктуры и, как следствие, к неравномерности механических свойств в листе. Также при недостаточном прогреве сляба при последующей его прокатке могут возникать трещины и рванины на листах. Нагрев сляба до температур, превышающих 1250°С, приводит к получению более крупного аустенитного зерна, которое наследуется конечной структурой проката, что в свою очередь приводит к неудовлетворительной прочности и теплоустойчивости.

При температуре конца черновой прокатки, превышающей 1000°С, в металле происходит рост аустенитного зерна перед чистовой прокаткой, который в дальнейшем наследуется, что не способствует получению структуры готового проката, гарантирующей весь комплекс свойств. Рост аустенитного зерна объясняется собирательной и динамической рекристаллизацией.

При температуре начала чистовой прокатки ниже 1000°С в стали предложенного состава формируется мелкозернистая микроструктура. Это повышает прочностные характеристики проката и снижает пластичность.

Чистовую прокатку ведут за 7-9 проходов. При таком количестве проходов обжатия при прокатке распределяются равномерно между проходами, что способствует получению равномерной микроструктуры по сечению проката и, следовательно, свойств в готовых листах. При увеличении количества проходов более 9 структура недостаточно прорабатывается, что негативно сказывается на механических свойствах проката. Уменьшение количества проходов менее 7 приводит к росту нагрузок на прокатный стан, что вызывает повышенный расход энергии и повышает риск возникновения аварийной ситуации.

При температуре конца чистовой прокатки выше 880°С в стали предложенного состава в процессе охлаждения наблюдается неравномерный рост аустенитных зерен, что приводит к неравномерности микроструктуры в готовых листах, снижению прочности и стабильности механических свойств. Снижение температуры конца прокатки менее 820°С ухудшает пластические свойства листов и увеличивает нагрузки на оборудование при прокатке.

Обеспечение в горячекатаном прокате феррито-перлитной структуры с размером зерна не крупнее 9 балла позволяет получать свойства листового проката без применения термообработки с отдельного нагрева.

Пример реализации

Сталь выплавляли в электродуговой печи, разливали в слябы. Слябы нагревали до температуры 1230-1250°С и прокатывали на толстолистовом стане 2800 в листы до конечной толщины (8-50,0 мм) при температуре конца черновой прокатки 950-1000°С. Температура конца чистовой прокатки 820-880°С. Причем чистовую прокатку ведут за 7-9. После окончания процесса деформации осуществляли окончательное охлаждение листового проката до температуры окружающей среды.

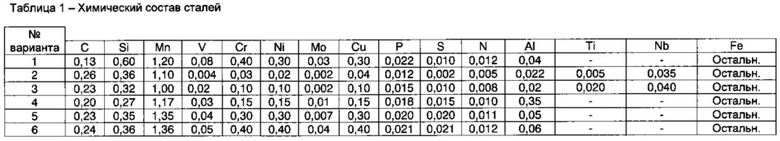

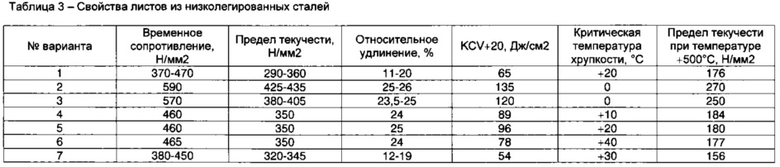

Из табл. 1-3 следует, что предложенный способ (варианты 2-3) имеет более высокие прочностные характеристики при повышенных температурах и ударную вязкость при температуре KCV +20°С, а также минимальную критическую температуру хрупкости. Кроме того, сталь характеризуется высоким уровнем пластических свойств.

При запредельных концентрациях элементов и превышении заявленных технологических параметров горячей прокатки (варианты 1, 6-7) прочностные характеристики при повышенных температурах и ударная вязкость стали ухудшаются. Также более низкие свойства по прочности и ударной вязкости имеет сталь по прототипу (варианты 4, 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2591922C1 |

| Способ изготовления листов из конструкционной стали | 2023 |

|

RU2807789C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

Изобретение относится к черной металлургии, в частности к низколегированным сталям повышенной теплоустойчивости, применяемым при производстве котлов и сосудов, работающих под высоким давлением, в том числе для производства изделий объектов атомной энергетики. Для обеспечения высокого уровня теплоустойчивости и ударной вязкости способ включает нагрев слябов в диапазоне температур 1230-1250°С, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированными температурами начала и конца прокатки, при этом черновую прокатку завершают при температуре не более 1000°С, чистовую прокатку начинают в диапазоне температур 960-1000°С и заканчивают в диапазоне температур 820-880°С. Чистовую прокатку ведут за 7-9 проходов. Сляб получают из стали, содержащей, мас. %: С=0,22-0,26, Si=0,30-0,40; Mn=0,75-1,10, Al=0,01-0,035, Nb=0,03-0,05, Cr не более 0,3, Ni не более 0,3, Cu не более 0,3, S не более 0,010, P не более 0,015, N не более 0,008, V не более 0,05, Ti не более 0,05, Fe - остальное. Температура конца чистовой прокатки составляет 820-850°С для листов толщиной 8-20 мм и 850-880°С для листов 20,1-50,0 мм. В горячекатаном листе обеспечивается феррито-перлитная структура с размером зерна не крупнее 9 балла. 2 з.п. ф-лы, 3 табл., 1 пр.

1. Способ производства горячекатаного листа из низколегированной стали, включающий получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки горячекатаного листа, отличающийся тем, что сляб получают из стали, имеющей следующий химический состав, мас. %:

при этом нагрев под прокатку осуществляют до температуры 1230-1250°С, черновую прокатку заканчивают при температуре не более 1000°С, чистовую прокатку ведут за 7-9 проходов и завершают в диапазоне температур 820-880°С с получением горячекатаного листа с феррито-перлитной структурой с размером зерна не крупнее 9 балла.

2. Способ по п. 1, отличающийся тем, что для листа толщиной 8,0-20,0 мм температура конца чистовой прокатки составляет 820-850°С.

3. Способ по п. 1, отличающийся тем, что для листа толщиной 20,1-50,0 мм температура конца чистовой прокатки составляет 850-880°С.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2346060C2 |

| US 4938266 A1, 03.07.1990. | |||

Авторы

Даты

2017-03-15—Публикация

2015-08-07—Подача