(54) СПОСОГПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ДВУХСЛОЙНЫХ Изобретение относится к технологии получения сферических дйухслойных гранул, включакхвих я;;|ро, образованное из расплгюа одного вещества, и сзйболочку - из тонкодисперсного порошка другого вещества, иможет Ллть использовано в химической, и дру1:ч1Х отраслях промлшенности, При гранулировании из расплава таких BeatecTB, как нитроаммофос, нит рат аммония или мочевина, в качестве тонкодисперсного порошка для оболочки гранул используется хлористый калий, магнезит, тальк, глинозем и другие подходящие материалы. Известен способ получения сферических двухслойных гранул, включаюWfitl разбрызгетание расплава на капли и подачу капель в виврокипящий слой (ВКС), состоящий из тонкодисперсног порошка. Порошок в ВКС наносится на поверхность в виде оболочки, при этсяй одновременно происходит озслаждение и кристаллизация капель 1J . Способ допускает небольшую скоро истечения расплава из сопла разбры гивателя, частота образования капел из расплава, например нитрата auviMoния, может быть около 10О капель в 1 с при размере капель 2-3 мм, плот ГРАНУЛ

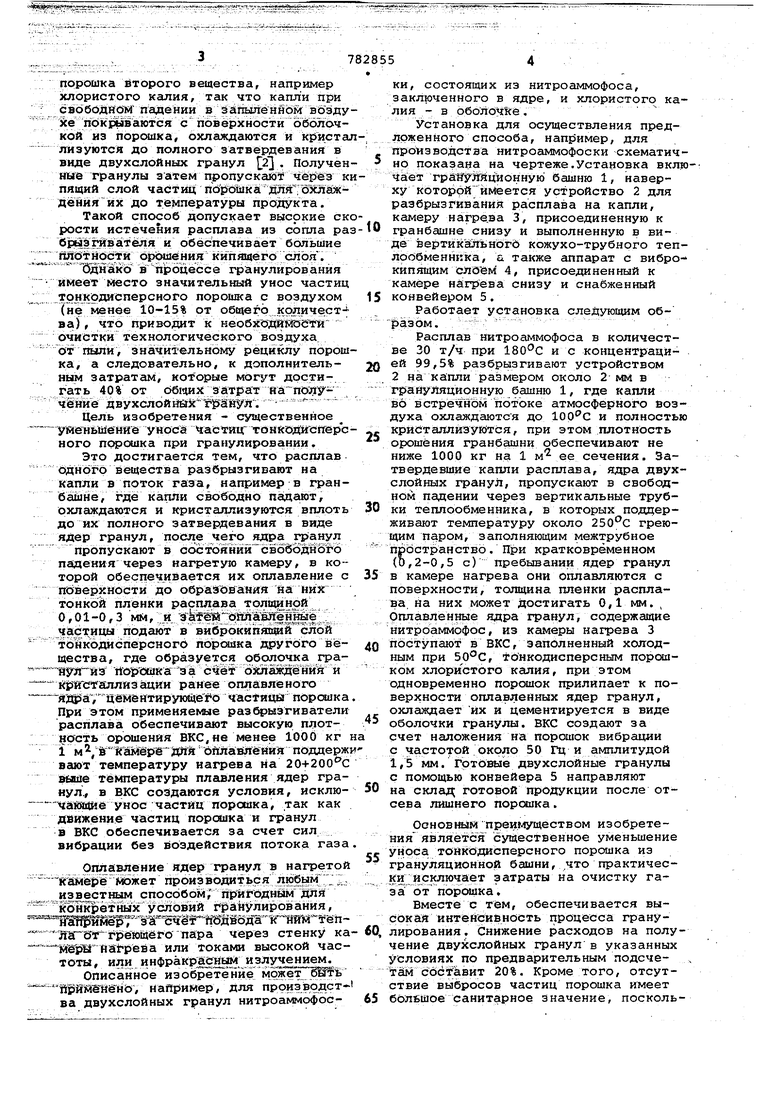

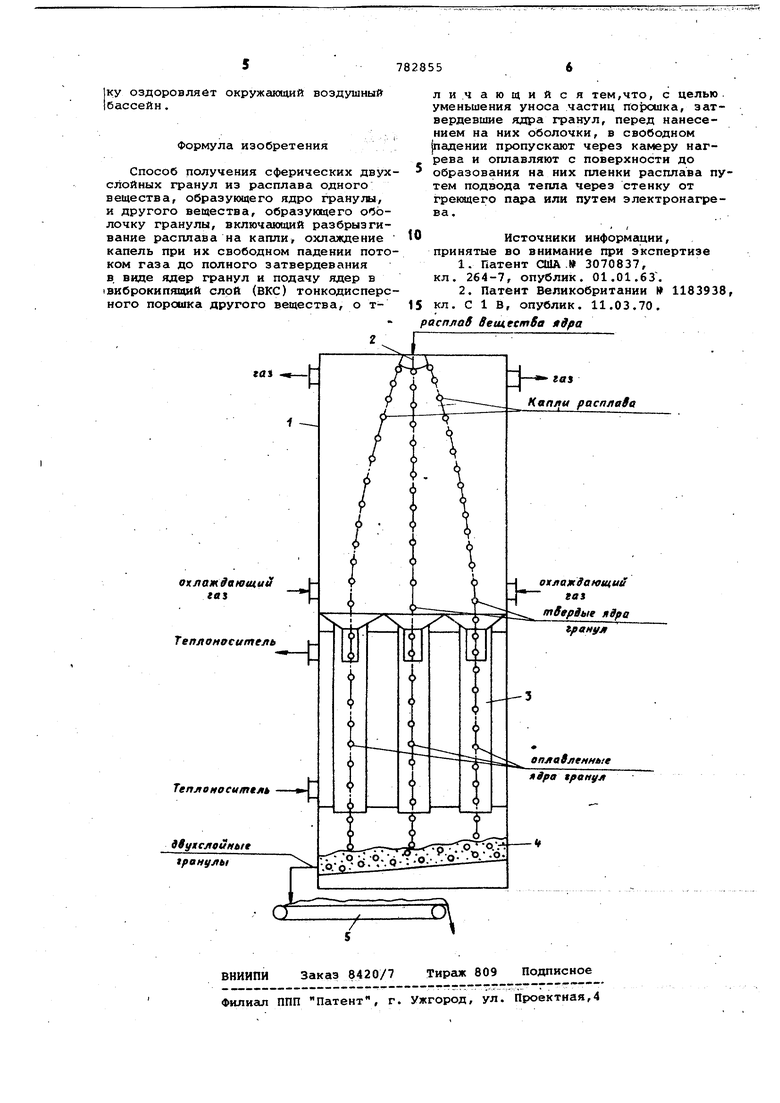

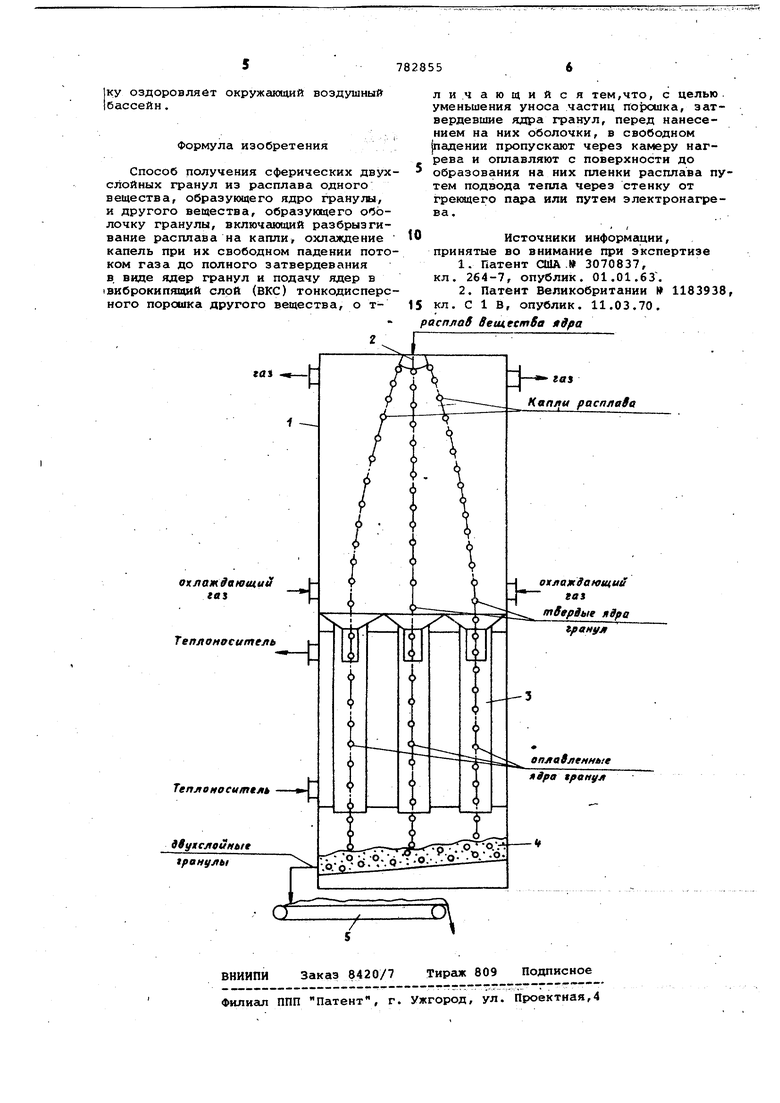

9 иость орошения кипящего слоя - не более 100 кг/м. Указанное ограничение способа является его основным недостатком в сравнении с применяемыми в настоящее время методс1ми гранулирования, например башенным; гранулированием, которые допускают более высокие скорости истечения расплава из сопла разбрызгивателя, обеспечивают образование более 1000 капель в 1 с из одного сопла н плотность орсшения кипящего слоя не менее 1000 кг/м. Если считать, что энергозатраты на получение двухслойных гранул и металлоемкость установки для гранулирования обратно пропорциональны плотности орошения кипящего слоя, то известный способ требует соответственно в 10 раз больше затрат и оказывается непригодным, особенно в крупнотоннажном производстве. Наиболее близок к изобретению по Технической сушности и достигаемому результату способ получения сферических двухслойных гранул, согласно которому расплав первого вещества, напрюхер нитроаммофос а, разбрызгивают на капли в поток воздуха, содержащий .пылевидные частицы тонкоднсперсного порошка второго вещества, например хлористого калия, так что капли при с во бойиом падении в з&штёпЁЬм вбэду йе с поверхности оболЬчкой из порсяака, охлаждаются и криста лизуютсй до полного затвердевания в виде двухслойных гранул jf . Получен ные гранулы затем пропускай 4egie3 к пящий слой частиц ndpdiiikа дЯя б;х:лаждёййя их до температуры продукта. Такой способ допускает высокие ск -- ,-, -., , ..„. рости истечения расплава из сопла ра брыэгиватёля и обеспечивает большие ПЛС5ТНОСТИ орошения кипящего слоя , в процессе гранулирования имеет место значительшлй унос частиц трнкодисперсного порошка с воздухом (не менее 10-15% от общего количест- ва), что приводит к необхтедаШ5сРи очистки технологического воздуха Qif пыли, 3иачительному рецйклу порош ка, а следовательно, к дополнительным затратам, которые могут достигать 40% от общих затрат fta nO3ity- чеШе двyxcлoйййtk r paiйyй ,...........,-....,.:. Цель изобретения - существенное - у йе ньШе ни е у носа Час тиц то йкодйСггерс ного порошка при гранулировании. Это достигается тем, что расплав одного вещества разбрызгивают на капли в поток газа, например в гранбайне, где капли свободно падают, охлаждаются и кристаллизуются вплоть до их полного затвердевания в виде ядер гранул, после чего ядра гранул пропускают в ссмстояний св6бойнй:с 6 падения через нагретую камеру, в которой обеспечивается их оплавление с поверхности до образования йанизг тонкой пленки расплава толщиной 0, 01-0,3мм,:; k,;sfeШ йй|Ш|5ШШё;; ;2 1:аст||цы подают в виброкипяадий слой тойкодисперсногб пороака другого вещества, где образуется О1брлочка гра УГ s 11й:фшка э а счёФ сйшаждеШШ и 1 ЯГС аллйЭации ранее оплавленого )85а7 ЦёМёнтиру1ацбТОчас ице| порошка При этом применяемые разбрызгиватели расплава обеспечивают высокую плотность орошения ВКС, не менее 1000 кг 1 ) (Эйла:йШйИя поддерж вают температуру нагрева на 20+200с выше температуры плавления ядер гранул., в ВКС создаются условия, исклю- а шше унос частиц порсшка, так как движение частиц порошка и гранул в ВКС обеспечивается за счет сил вибрации без воздействия потока газа оплавление ядер гранул в нагретой ---RaM6i e может производиться любым , известным способом, 1Г|(рйгоднШй Для ШнкрегШх условий гр амулирования, Щ7 й1 сШГ Шд16даГТ1Гй- ёп ЛЖ б греющего пара через стенку ка -- jijeiSaKStpeBa или токами высокой частоты, или йнфракрт:Шол; излучением. Описанное изобретенйе 1й|)ШенёЯЬ, например, для произврдства двухслойных гранул нитроаммофоски, состоящих из нитроагимофоса, заключенного в ядре, и хлористого калия - в 6болоч1сё, Установка для осуществления предложенного способа, например, для Производства нитроаммофоски схематично показана, на чертеже.Установка вклю iaieT грай Шйционную башню 1, наверху которой имеется устройство 2 для разбрызгивания расплава на капли, камеру нагре.ва 3, присоединенную к w4 -B-fc jg- Ъ4 А « fa JvrKI. ll tAIljr iU J. гранбашне снизу и выполненную в виде вертиKatfibHbrd кожухо-трубного теплообменнкка, а также аппарат с виброкипящим слоем 4, присоединенный к камере нагрева снизу и снабженный конвейером 5. Работает установка следующим . Расплав нитроаммофоса в количестве 30 т/ч при и с концентрацией 99,5% разбрызгивают устройством 2 на капли размером около 2- мм в грануляционную башню 1, где капли во встречном потоке атмосферного воздуха охлаждаются до и полностью крйСталлиэуйтСя, при этом плотность орошения гранбашни обеспечивают не ниже loop кг на 1 м ее сечения. Затвердевшие капли расплава, ядра двухслойных гранул, пропускают в свободном падении через вертикальные трубки теплообменника, в которых поддерживают температуру около 250с греющим паром, заполняющим межтрубное пространство. При кратковременном (0,2-0,5 с) пребывании ядер гранул в камере нагрева они оплавляются с поверхности, толщина пленки расплава на них может достигать 0,1 мм. , Оплавленные ядра гранул, содержащие нитроаммофос, из камеры нагрева 3 поступают в ВКС, заполненный холодным при 50°С, тОнкодисперсным пороиком хлористого калия, при этом одновременно порошок прилипает к поверхности оплавленных ядер гранул, охлаждает их и цементируется в виде оболочки гранулы. ВКС создают за счет наложения на порошок вибрации с частотой около 50 Гц и амплитудой 1,5 мм. Готовые двухслойные гранулы с помощью конвейера 5 направляют на склад готовой продукции после отсева лишнего поретика. Основшлм преимуществом изобретения является существенное уменьшение Уноса тойкодисперсного порошка из грануляционной башни, ,что практически й сключае т затраты на очистку газа от порсяика. Вместе с тем, обеспечивается выСОкай интенсивность процесса гранулирования. Снижение расходов на получение двухслойных гранул в указанных условиях по предварительным подсче- , ТИМ сбс-Гавит 20%. Кроме того, отсутствие выбросов частиц порошка имеет большое санитарное значение, посколь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования нитроаммофоски | 1975 |

|

SU656653A1 |

| Способ гранулирования удобрений | 1979 |

|

SU889081A1 |

| Способ гранулирования нитроаммофоски | 1975 |

|

SU676584A1 |

| Способ гранулирования расплава удобрений | 1971 |

|

SU687652A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

| Способ гранулирования оксидсодержащего катализатора | 1990 |

|

SU1771808A1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Устройство для разбрызгивания жидкостей | 1980 |

|

SU1001992A1 |

Авторы

Даты

1980-11-30—Публикация

1977-02-25—Подача