Изобретение относится к области литейного производства, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления отливок деталей, работающих в условиях трения, скольжения при повышенных температурах, например гильз цилиндров двигателя внутреннего сгорания.

Цель изобретения - увеличение износостойкости в среде агрессивных газов при температурах до 600°С, при сохранении герметичности, термостойкости и предела прочности.

Предлагаемый чугун содержит углерод, кремний, марганец, хром, никель, медь, титан, ванадий, алюминий, кобальт, церий, фосфор, бор, лантан, неодим и железо при следующем соотношении компонентов, мас.%1

Углерод3,1-3,5

Кремний1,7-2,4

Марганец

Хром

Ванадий

Никель

Медь

Титан

Фосфор

Бор

Алюминий

Кобальт

Церий

Лантан

Неодим

Железо

0,6-1,2 0,2-0,5 0,05-0,2 0,2-0,6 0,35-0,7 0.03-0,07 0.2-0,4 0,005-0,01 0,01-0,02 0,03-0,1 0,005-0,02 0,001-0,002 0,001-0,002 Остальное

О

о

00

4

сл чэ

Наличие в составе чугуна, фосфора, бора и титана повышает прочностные свойства чугуна за счет легирования металлической матрицы и измельчения эвтектического зерна. Легированная бором фосфидная эвтектика существенно повышает износостойкость чугуна при повышенных температурах.

Дополнительное введение в чугун лантана и неодима в совокупности с церием и алюминием существенно влияет на кристаллизацию сплава вследствие эффективного графитмзирующего действия их тугоплавких оксидов и сульфидов, позволяет улучшить форму, размер и распределение графита, исключить появление цементита в структуре при наличии в сплаве таких элементов как ванадий, хром, бор и титан.

Присутствие в чугуне кобальта, меди и никеля способствует кристаллизации по стабильной диаграмме и за счет образования твердых растворов повышает плотность структуры.

Ванадий, хром, марганец, образуя сложные карбиды, упрочняют металлическую основу сплава, тем самым способствуя повышению его прочности и износостойкости.

Обоснование выбранных пределов содержания компонентов.

Углерод и кремний при их содержании 3,1-3,5 и 1,7-2,4% соответственно обеспечивают хорошие литейные и механические свойства сплава. Нижние пределы содержания 3,1 и 1,7% обусловлены необходимостью исключения структурно-свободного цементита в металлической матрице. Превышение верхнего предела содержания углерода и кремния может привести к ухудшению формы и характера распределения графита.

Хром, ванадий и титан при их содержании 0,2-0,5; 0,05-0,2 и 0,03-0,07% соответственно обеспечивают требуемую прочность, термостойкость и износостойкость чугуна. Нижний предел содержания этих элементов обеспечивает получение перлитной матрицы с равномерно распределенным графитом. При содержании хрома, ванадия и титана выше указанных пределов значительно ухудшается термостойкость л износостойкость при повышенных температурах за счет появления в структуре ледебурита.

Содержание фосфора и бора з пределах 0,2-0,4 и 0,0015-0,01% гарантирует существенное повышение износостойкости чугуна. Увеличение содержания бора до 0,01 % приводит к измельчению структуры фосфидной эвтектики, увеличивает ее микротвердость за счет присутствия соединений бора. При содержании бора менее 0,0015% присутствие его в фосфидной эвтектике не обнаружено. При содержании фосфора более 0,4%

получить измельченную фосфидную эвтектику практически невозможно.

Нижние пределы содержания никеля

0,2. меди 0,35 и кобальта 0,03% выбраны исходя из получения плотной металлической основы, обеспечивающей требуемую .герметичность и износостойкость отливок. При концентрации никеля, кобальта и меди

выше указанных пределов прирост прочности, герметичности,термостойкости и износостойкости незначительны.

Пределы содержания церия (0,005- 0,02%), лантана (0,001-0,002%) и неодима

(0,001-0,002%) совместно с алюминием (0,01-0,02%) обеспечивают за счет эффективного модифицирования измельчение эвтектических зерен и получение отливок без кромочного отбела.

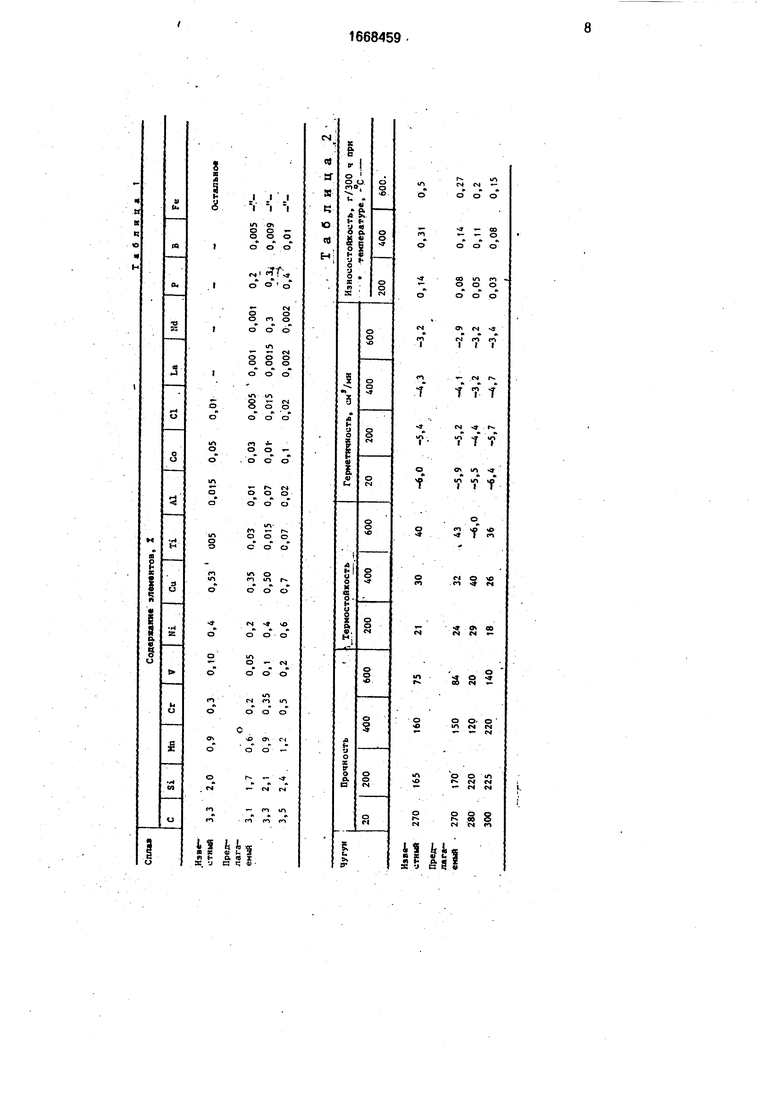

П р и м е р. В индукционной печи с кислой футеровкой выплавлялись предлагаемый состав чугуна с различным уровнем содержания ингредиентов. Для сравнительных испытаний был использован известный

чугун, содержащий ингредиенты на среднем уровне. В качестве шихтовых материалов использовались литейный чугун, стальной лом, ферросплавы кремния, марганца, ванадия, хрома, титана, церия, бора, фосфора, а

также катод, гзя медь, гранулированный никель, алюминий, кобальт, лигатура, содержащая лантан и неодим.

Шихт/загружали в печь, расплав нагревали до 148°С, перед разливкой на дно разливочного ковша давали алюминий и церий и при наполнении одной третьей части ковша под струю давали модификатор, содержащий неодим и лантан.

Чугун заливали в сухие песчаные формы. Из полученных заготовок вырезались образцы для испытаний на износостойкость, механические свойства, термостойкость, испытания проводились по

стандартной методике. Термостойкость определялась по количеству трещин, образовавшихся после 300 циклов на кольцах, вырезанных из чугунных заготовок.

Химический состав известного и предлагаемого чугунов приведен в табл.1.

Испытания ни износостойкость проводили на машине трения ИТ-2М в течение 300 ч в среде агрессивных газов (70-60% СО и 30-40% SOz). Скоростью вращения контртепа и удельной нагрузкой обеспечивали требуемые температуры в зоне контакта образец - контртело. Испытания на механические свойства (предел прочности при рас- тржении) проводились на разрывной машине с предварительным разогревом образца до заданной температуры. Термостойкость оценивали по количеству трещин, образовавшихся после 300 циклов на кольцевых образцах, Нагрев осуществлялся в свинцовой ванне соответственно до 200, 400 и 600°С. Герметичность чугунов при различных температурах оценивали на образцах путем замера давления, при котором появлялась течь, и времени, в течение которого через испытываемый образец протекло определенное количество азота. По результатам замеров газопроницаемости оценивали в логарифмической шкале средние значения утечек. Полученные результаты по свойствам известного и предлагаемого чугунов при температурах 200.400 и 600°С приведены в табл.2. Видно, что предлагаемый состав чугуна имеет преимущества по износостойкости во всем исследованном интервале температур. При этом сохраняются такие важные характеристики предлагаемого сплава, как прочность, герметичность и термостойкость.

Предлагаемый состав целесообразно использовать для изготовления гильз цилиндров карбюраторных и дизельных двигателей.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, ванадий никель, медь, титан, алюминий, кобальт, церий и железо, о т- личающийся тем, что, с целью увеличения износостойкости в среде агрессивных газов при температурах до 600°С при сохрэ- нении герметичности, термостойкости и предела прочности, он дополнительно содержит фосфор, бор, лантан и неодим при следующем соотношении компонентов, мас.%:

Углерод3,1-3,5

Кремний1,7-2,4

Марганец0,6-1,2

Хром0,2-0,5

Ванадий0,05-0,2

Никель0,2-0,6

Медь0,35-0,7

Титан0,03-0,07

Алюминий0,01-0,02

Кобальт0,63-0,1

Церий. 0,005-0,02

Фосфор0,2-0,4

Бор0,005-0,01

Лантан0,001-0,002

Неодим0,001-0,002

ЖелезоОстальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Чугун | 1983 |

|

SU1082854A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2219272C1 |

| Чугун | 1989 |

|

SU1693112A1 |

Изобретение относится к металлургии, а именно к составам железоуглеродистых сплавов. Целью изобретения является повышение износостойкости в среде агрессивных газов при температуре до 600°С при сохранении герметичности, термостойкости и предела прочности. Чугун содержит, мас.%: углерод 3,1 - 3,5

кремний 1,7 - 2,4

марганец 0,6 - 1,2

хром 0,2 - 0,5

ванадий 0,05 - 0,2

никель 0,2 - 0,6

медь 0,35 - 0,7

фосфор 0,2 - 0,4

бор 0,0015 - 0,01

алюминий 0,01 - 0,02

кобальт 0,03 - 0,1

церий 0,005 - 0,02

лантан 0,001 - 0,002

неодим 0,001 - 0,002

железо остальное. Предложенный состав целесообразно использовать для изготовления гильз цилиндров карбюраторных и дизельных двигателей. 2 табл.

280 300

220 225

120 220

20 140

29 18

40 26

-6,0 36

-5,5 -4,4 -6,4 -5,7

-3,2 -4,7

-3,2 -3,4

0,05 0,03

0,11 0,08

0,2 0,15

| Чугун для отливок | 1987 |

|

SU1439146A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-05—Подача