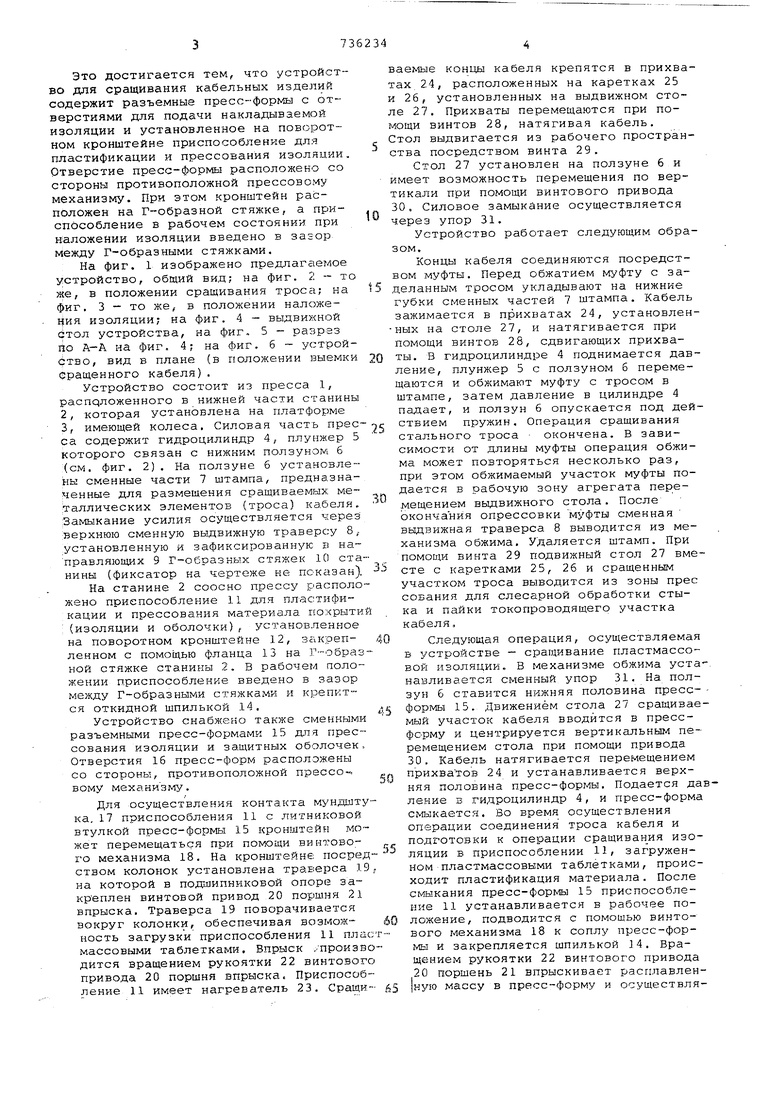

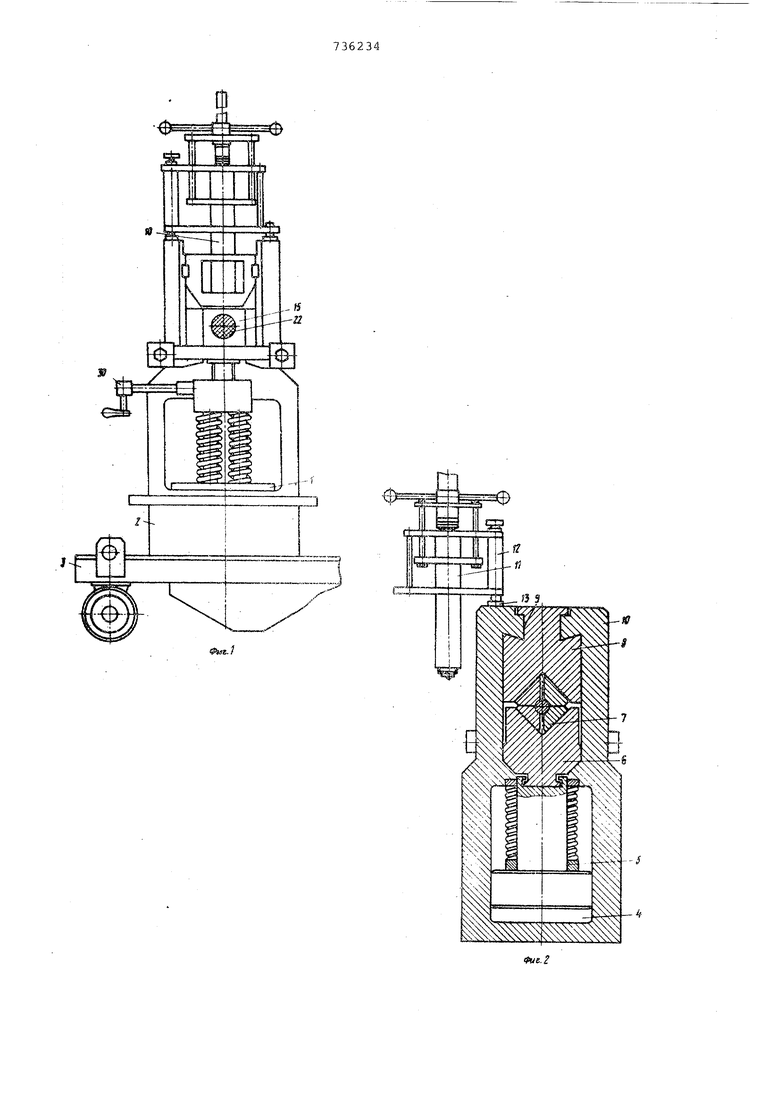

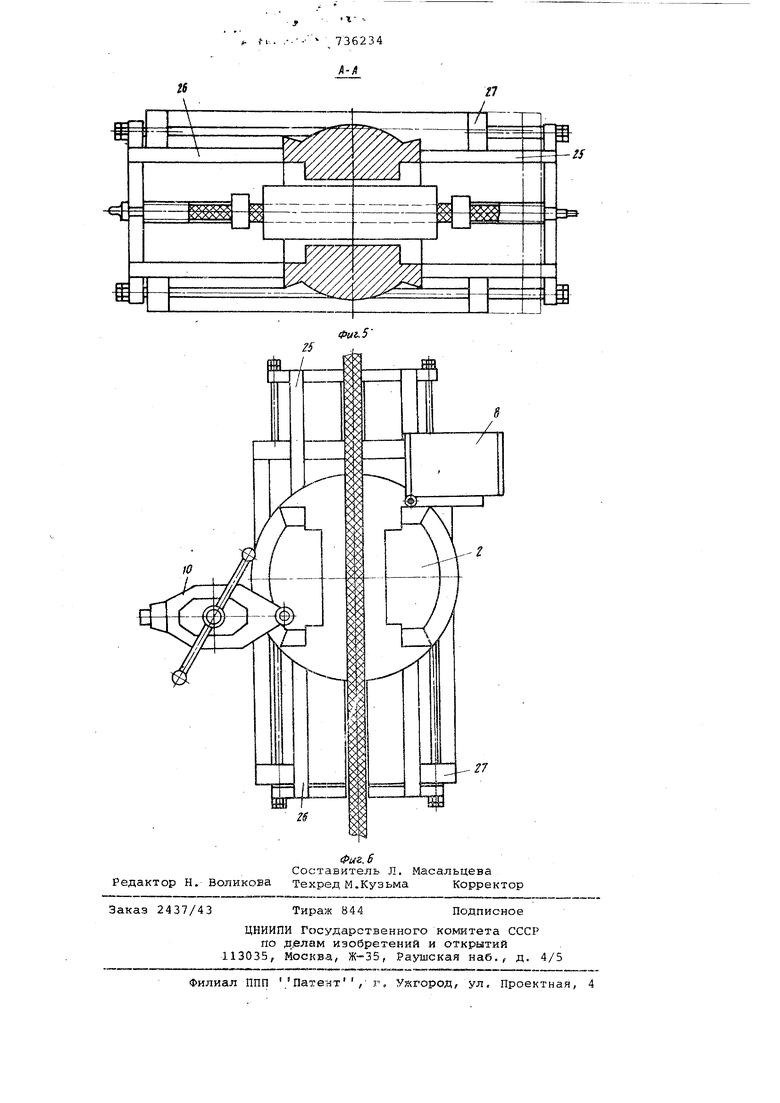

Изобретение относится к электроте нике, а именно к устройствам для сра щивания кабельных изделий в процессе их монтажа. Для наложения изоляционного и за щитного покрытий на участке сращивания токопроводящих жил кабельных изделий широко применяются устройства в виде разъемных пресс-форм с приспособлением для пластификации и прес сования материала покрытия в отверст пресс-формы Такие устройства требуютдополнительных приспособлений для сращивания токопроводящих жил и дру1: й5с металлических элементов кабеля. При этом в случае сращивания кабелей со стальными тросами такие приспособления должны содержать прессовый механизм. Вместе с тем прессы для сращиванил металлических элементов кабельных изделий не имеют приспособлений для восстановления изоляционных и защитных покрытий. Наиболее близким по технической сущности и достигаемому результату является устройство 2, содержащее станину, в нижней части которой расположен гидравлический прессовый.механизм, а в верхней, выполненной в виде, обращенных друг к другу Г-образных стяжек с направляющими и фиксаторами, - сменные части штампа, предназначенные для размещения сращиваемых металлических элементов кабельного изделия. Такое устройство может применяться для сращивания металлических элементов кабельных изделий, в том числе для сращивания стального троса кабеля, Од-нако это устройство не может использоваться для восстановления изоляционных и защитных покрытий кабельного изделия. Кроме, того, операции сращивания троса и восстановления изоляции выполняются .на различном оборудовании с большими затратами рабочего времени и ручного труда вследствие того, что после осуществления операции сращивания троса оборудование, на котором выполнялась эта операция, необходимо удалить из рабочей зоны сращивания и заменить оборудованием для наложения изоляции. Цель изобретения - расширение технологических возможностей устройства. Это достигается тем, что устройство для сращивания кабельных изделий содержит разъемные пресс-формы с от- верстиями для подачи накладываемой изоляции и установленное на поворотном кронштейне приспособленке для пластификации и прессования изоляции. Отверстие пресс-формы расположено со стороны противоположной прессовому механизму. При этом кронштейн расположен на Г-образной стяжке, а приспособление в рабочем состоянии при наложении изоляции введено в зазор между Г-образными стяжками. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, в положении сращивания троса; на фиг, 3 - то же,- в положении наложения изоляции; на фиг. 4 - выдвижной ётол устройства, на фиг. 5 - разраз по А-А на фиг. 4; на фиг. б устройство, вид в плане (в положении выемки сращенного кабеля). Устройство состоит из пресса 1, расположенного в нижней части станины 2,которая установлена на платформе 3,имеющей колеса. Силовая часть прес са содержит гидроцилиндр 4, плунжер 5 которого связан с нижним ползуном б (см, фиг. 2). На ползуне б установлены сменные части 7 штампа, предназначенные для размещения сращиваемых металлических элементов (троса) кабеля. Замыкание усилия осуществляется через верхнюю сменную выдвижную траверсу 8 ,установленную и зафиксированнук в направляющих 9 Г-образных стяжек 10 ста НИНЫ (фиксатор на чертеже не показан) На станине 2 соосно прессу располо жено приспособление 11 для пластификации и прессования материала покрыти (изоляции и оболочки), установленное на поворотном кронштейне 12, закрепленном с помощью фланца 13 на -образ НОЙ стяжке станины 2, В рабочем положении приспособление введено в зазор между Г-образными стяжками и крепится откидной шпилькой 14, Устройство снабл ено также сменными разъемными пресс-формами 15 для прессования изоляции и защитных оболочек Отверстия 16 пресс-форм располож.ены со стороньз, противоположной прессовому механизму. Для осуществления контакта мундшту ка,17 приспособления 11 с литниковой втулкой пресс-формы 15 кронштейн мо жет перемещаться при помощи винтового механизма 18, На кронштейне посред ством колонок установлена траверса 1 на которой в подшипниковой опоре закреплен винтовой привод 20 поршня 21 впрыска. Траверса 19 поворачивается вокруг колонки, обеспечивая возможность загрузки приспособления 11 пла массовыми таблетками. Впрыск ..Произв дится вращением рукоятки 22 винтовог привода 20 поршня впрыска. Приспособ ление 11 имеет нагреватель 23. Сращи аемые концы кабеля крепятся в прихваах. 24, расположенных на каретках 25 26, установленных на выдвижном стое 27, Прихваты перемещаются при поощи винтов 28, натягивая кабель. тол выдвигается из рабочего пространтва посредством винта 29. Стол 27 установлен на ползуне 6 и меет возможность перемещения по верикали при помощи винтового привода 0. Силовое замыкание осуществляется ерез упор 31. Устройство работает следующим обраом. Концы кабеля соединяются посредстом муфты. Перед обжатием муфту с заеланным тросом укладывают на нижние губки сменных частей 7 штампа. Кабель зажимается в прихватах 24, установленных на столе 27, и натягивается при помощи винтов 28, сдвигающих прихваты. В гидроцилиндре 4 поднимается давление, плунжер 5 с ползуном 6 перемеаются и обжимают муфту с тросом в штампе, затем давление в цилиндре 4 падает, и ползун б опускается под действием пружин. Операция сращивания стального троса окончена. В зависимости от длины муфты операция обжима может повторяться несколько раз, при этом обжимаемый участок муфты подается в рабочую зону агрегата перемещением выдвижного стола. После окончания опрессовки муфты сменная выдвижная траверса 8 выводится из механизма обжима. Удаляется штамп. При помощи винта 29 подвижный стол 27 вместе с каретками 25, 26 и сращенным участком троса выводится из зоны прес сования для слесарной обработки стыка и пайки токопроводящего участка кабеля. Следующая операция, осуществляемая Б устройстве - сращивание пластмассовой изоляции, В механизме обжима уста-, навливается сменный упор 31, На ползун б ставится нижняя половина пресс- формы 15. Движением стола 27 сращиваемый участок кабеля вводится в прессформу и центрируется вертикальным перемещением стола при помощи привода 30. Кабель натягивается перемещением прихватов 24 и устанавливается верхняя половина пресс-формы. Подается давление Б гидроцилиндр 4, и пресс-форма смыкается. Во время осуществления операции соединения троса кабеля и подготовки к операции сращивания изоляции в приспособлении 11, загруженном пластмассовыми таблетками, происходит пластификация материала, После смыкания пресс-формы 15 приспособление 11 устанавливается в рабочее положение, подводится с помощью винтового механизма 18 к соплу пресс-форfiiH и закрепляется шпилькой 14, Вращением рукоятки 22 винтового привода 20 поршень 21 впрыскивает расплавлен|ную массу в пресс-форму и осуществляется выдержка под давлением. Затем приспособление 11 выводится из рабочего положения поворотом кронштейна 12. Снимается давление в гидроцилиндре 4, ползун 6 опускается. После охлаждения пластмассы в пресс-форме операция сращивания изоляции заканчи вается. Упор 31 и верхняя часть прессформы снимается.

Начинается осуществление операции наложения наружной оболочки. Для этого в пресс-форму укладывают пластмассовые половинки оболочки. Устанавливают верхнюю полуформу, упор 31, прессформу обогревают для облегчения сое- . динения половинок оболочек и смыкают с помощью гидроцилиндра 4. Происходит оформление наружной оболочки

кабеля.

По окончании этой операции сращенный кабель удаляют из агрегата, предварительно освободив его от прихватов 24, через верхнюю часть агрегата, снимая упор 31.

Формула изобретения

Устройство для сращивания кабельных изделий, содержащее станину, в

нижней части которой расположен прессовый механизм, например,гидравлический, а в верхней, выполненной в виде обращенных друг к другу Г-образных стяжек с направляющими и фиксаторами, - сменные части штампа, предназначенные для размещения сращиваемых металлических элементов кабельного изделия, отличающееся тем, что, с расширения технологических возможностей, оно содержит

0 разъемные пресс-формы с отверстиями для подачи накладываемой изоляции и установленное на поворотном кронштейне приспособление, для пластификации и прессования изоляции, отверстие

5 пресс-формы расположено со стороны, противоположной прессовому механизму, при этом кронштейн расположен на.Гобразной стяжке, а приспособление в рабочем состоянии при наложении изоляции введено в зазор между Г-образными стяжками.

Источники информации, принятые во внимание при экспертизе

1.Указания по строительству межс дугородних кабельных линий связи. М.,

Связь, 1972, с. 234-239.

2.Авторское свидетельство СССР № 517093, кл. Н 01 R..43/04, 1974.

Jf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наложения полимерной изоляции и устройство для его осуществления | 1976 |

|

SU655001A1 |

| Монтажный стол | 1989 |

|

SU1645129A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Способ автоматизированного монтажа сменного пакета штампа в прессе и устройство для его осуществления | 1986 |

|

SU1423232A1 |

| Муфта для изоляции кабельного сростка | 1969 |

|

SU653664A1 |

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| Способ автоматизированного монтажа сменного пакета штампа в прессе и устройство для его осуществления | 1989 |

|

SU1712036A1 |

| ТУПИКОВАЯ МУФТА ЭКРАНИРОВАННЫХ КАБЕЛЕЙ СВЯЗИ ДЛЯ СТРУКТУРИРОВАННЫХ КАБЕЛЬНЫХ СЕТЕЙ (СКС) | 2006 |

|

RU2321123C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| Муфта для соединения многожильных кабелей | 1983 |

|

SU1150687A1 |

J

Авторы

Даты

1980-05-25—Публикация

1976-06-15—Подача