Изобретение относится к области кузнечно-прессового машиностроения, в частности к прессам для опробования и отладки штампов и штамповки малых, преимущественно пробных, партий деталей из листовых заготовок.

Известен пресс для опробования и отладки штампов и осуществления штамповки малых, преимущественно пробных, партий деталей из листовых заготовок, содержащий разъемную станину, состоящую из стола, траверсы и стоек, стянутых в жесткую раму посредством стяжных шпилек, гидравлический привод, ползун вытяжные подушки в столе и ползуне, и систему управления и наладки прессом.

См. например, техническую информацию фирмы Umformtechnik ER-FURT "Гидравлические корректировочно-испытательные прессы и прессовые линии", 1994 г., проспект N 03/94.

Основным недостатком известного технического решения пресса является отсутствие возможности создания условий штамповки и работы штампов на прессе с гидравлическим приводом, аналогичных условиям штамповки и работы штампов на механическом прессе, т.е. точного моделирования режима механических производственных прессов, для которых осуществляется опробование и отладка штампов, кроме того, на известном прессе ограничена минимальная площадь размера опробываемых и отлаживаемых штампов, вследствие больших прогибов стола и ползуна, т.е. известный пресс с гидравлическим приводом после отладки штампа и пробной штамповки на нем не обеспечивает после установки штампа на механический производственный пресс репродуцируемости штамповки, начиная с первой, что ведет к значительным потерям исходного листа от брака.

Наиболее близким техническим решением пресса, принятым за прототип, является техническое решение известного механического пресса, содержащего станину, состоящую из стола, траверсы и двух стоек, стянутых в жесткую раму посредством стяжных шпилек, привод, исполнительный механизм, привод наладочного перемещения ползуна, ползун с многоточечной подвеской, муфту, тормоз, вытяжные подушки и систему защиты от перегрузки, а также систему управления.

См. авторское свидетельство СССР N 893526, кл. B 30 B 1/2, заявл. 26.03.80 г. , опубл. 30.12.81, "Механический пресс с несколькими точками подвески ползуна".

Прототип ликвидирует ряд недостатков аналога, а именно, имеет стабильную точку крайнего нижнего положения ползуна, обеспечиваемую механическим приводом пресса, обеспечивает отладку небольших по площади штампов, но не обеспечивает выполнение требований, предъявляемых к прессам для опробования и наладки штампов, заключающийся в моделировании процесса штамповки на различных по усилиям и жесткости прессах, в частности кузовных прессах и прессах многопозиционных, особенно в условиях небольших производственных партий, где требуется частая смена штампов и высокая репродуцируемость при повторной установке отлаженного и опробованного штампа, что ликвидирует начальный брак при каждой смене партии штамповок. Кроме того, прототип не обеспечивает жесткую блокировку ползуна при работе на зеркале штампа во время его отладки, т.е. не обеспечивает полную безопасность работающего персонала и регулировку усилия в соответствии с выполняемой технологической операцией, для которой предназначен штамп.

Указанные недостатки устраняются тем, что механический пресс для опробования и отладки штампов и штамповки малых партий деталей из листовых заготовок содержит станину, состоящую из стола, траверсы и стоек, стянутых в жесткую раму стяжными шпильками, привод, муфту, тормоз, рычажный исполнительный механизм, размещенный в траверсе станины, механизм регулировки усилия ползуна с предохранителем защиты штампа по усилию и вытяжные подушки, размещенные в столе и ползуне, при этом стол в зоне приложения технологических нагрузок образован несущими балками, выполненными в виде сотовой панели, несущей подштампованную плиту, размещенная в столе вытяжная подушка образована комплектом управляемых силовых цилиндров, установленным в нижней части стола, и имеет ползун, сочлененный с цилиндром обратного хода подушки посредством поперечной траверсы и тяг, а в ползуне пресса в зоне технологической нагрузки установлены жесткие неподвижные опоры надштамповой плиты, расположенные между цилиндрами подушки ползуна.

Дополнительно к этому пресс снабжен кронштейнами и предназначенными для взаимодействия ними механизмами жесткой опоры и блокировки ползуна при осуществлении работ в полости штампа, размещенными в стойках, при этом каждый из указанных механизмов жесткой опоры и блокировки ползуна имеет автономный привод, а упомянутые кронштейны содержат сенсорные устройства, предназначенные для выдачи разрешения на включение пресса.

Кроме того, механизм регулировки усилия ползуна с предохранителем защиты штампа по усилию имеет гидравлический клапан, мультипликатор давления с регулируемым подаваемым давлением и полостью низкого давления, и управляемый пропорциональный клапан, при этом в гидравлическом клапане выполнена дополнительная полость, связанная с гидравлической полостью мультипликатора давления, полость низкого давления которого соединена с управляемым пропорциональным клапаном, при этом в упомянутых дополнительной полости гидравлического клапана и полости низкого давления мультипликатора установлены сенсоры давления.

Сопоставительный анализ с известными техническими решениями прессов для опробования и отладки штампов показал, что заявляемый механический пресс для опробования и отладки штампов обеспечивает репродуцируемость качества штамповок, начиная с первой штамповки после установки штампа в производственный пресс, за счет постоянной жесткости станины и ползуна, обеспечиваемой балками стола в зоне технологической операции в форме сотовой панели и наличием опор надштамповой плиты в ползуне, что гарантирует постоянный прогиб стола с ползуна при варьируемых до минимума размерах штампа, обеспечивает точное моделирование работы механических производственных процессов, для которых предназначен инструмент (штамп), подлежащий опробованию и отладке, гарантирует безопасность работ на поверхности в полости штампа за счет наличия жестких опор ползуна с автономным приводом контактирующих с опорными кронштейнами ползуна, и сенсорных устройств, дающих разрешение на включение пресса. Кроме того, наличие дополнительной полости в гидравлическом клапане механизма регулировки усилия с предохранителем защиты штампа по усилию и управление давлением в дополнительной полости посредством пропорционального клапана, гарантирует широкий диапазон регулировки защиты штампа, т.е. наладку широкого диапазона размеров штампа, что соответствует требованиям современного производства элементов кузова легкового автомобиля и других деталей на современных многопозиционных прессах и автоматических линиях при малых партиях деталей и жесткого сокращения времени на их переустановку и отладку линий на новую деталь.

Заявляемое техническое решение поясняется чертежами, где:

фиг. 1 - общий вид пресса в сборе с частичным разрезом,

фиг. 2 - сечение стола пресса по центральной оси,

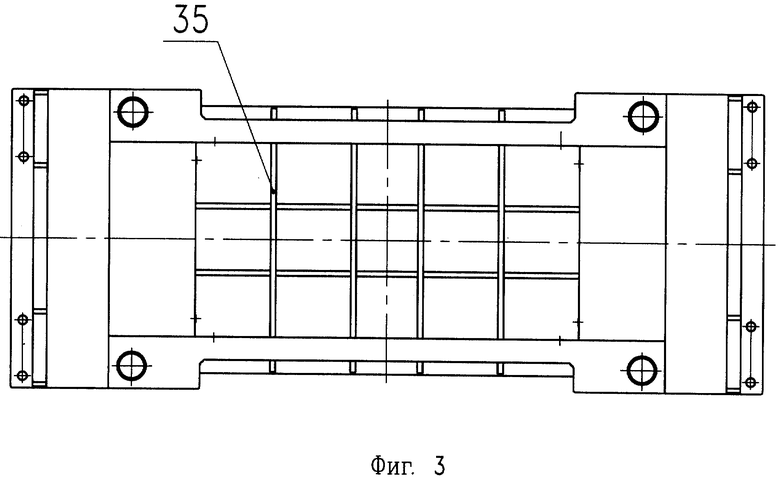

фиг. 3 - стол в плане,

фиг. 4 - вертикальный разрез ползуна по центральной продольной оси,

фиг. 5 - горизонтальный разрез ползуна, указывающий схему расположения подушек,

фиг. 6 - схема регулировки усилия ползуна с предохранителем защиты штампа по усилию,

фиг. 7 - механизм жесткой опоры и блокировки ползуна, место А на фиг. 1.

Механический пресс для опробования и отладки штампов содержит станину, состоящую из стола 1, траверсы 2 и стоек 3, 4, стянутых в жесткую раму посредством стяжных шпилек 5, 6, 7, 8. Траверса 2 несет привод 9 пресса, сочлененный посредством муфты 10 с рычажным исполнительным механизмом 11 пресса, тормоз 12 пресса. Рычажный исполнительный механизм 11 сочленен с ползуном 13 пресса, посредством механизма 14 регулировки усилия ползуна с гидравлическим предохранителем 15 защиты штампа по усилию. Ползун 13 пресса по бокам снабжен кронштейнами 16, 17, несущими сенсорные устройства 18, 19 подающие неразрешающий сигнал в систему включения пресса (на фиг. не показана). В стойках 3, 4 станины установлен механизм жесткой опоры и блокировки ползуна, состоящий из комплектов, каждый из которых содержит шток 20 с Т-образной головкой 21, свинчиваемый с гайкой 22, и автономный привод 23. Механизм 14 регулировки усилия ползуна 13 содержит гидравлический предохранитель защиты штампа по усилию, включающий гидравлический клапан 24, снабженный дополнительной полостью 25, связанной трубопроводом 26 с гидравлической полостью 27 мультипликатора давления 28, полость низкого давления 29 которого связана трубопроводом 30 с управляемым пропорциональным клапаном 31, соединенным с источником низкого давления (на фиг. не показан). Упомянутая дополнительная полость 25 гидравлического клапана 24 и полость низкого давления 29 мультипликатора давления 28 снабжены сенсорами давления 32, 33.

Стол 1 пресса имеет коробчатую форму, продольные несущие балки 34 которой в зоне приложения технологического усилия выполнены в виде сотовых панелей 35. Во внутренней полости 36 стола 1 установлен комплект управляемых силовых цилиндров 37, образующих управляемую вытяжную подушку, содержащую цилиндр 38 обратного хода подушки, соединенный с ползуном 39 подушки посредством траверсы 40 и тяг 41, 42. Кроме того, в ползуне 13 пресса, в зоне технологического усилия, во внутренней полости 43 смонтирована подушка ползуна, содержащая комплект силовых цилиндров 44, 45, 46, и расположенные между ними жесткие неподвижные опоры 47, 48 надштамповой плиты 49, а на столе 1 пресса установлена подштамповая плита 50.

Механический пресс для опробования и отладки штампов содержит систему управления прессом (на фиг. не показана), выполненную на базе программируемого логического контроллера 51 и многофункционального контрольно-измерительного устройства 52, обеспечивающую управление наладочным и рабочим режимом пресса и ввод посредством программатора 53 величины данных настраиваемых параметров, соответствующих вновь установленному для опробования и отладки инструмента. Все элементы системы управления и контроля прессом 54 размещены на главном пульте управления прессом (на фиг. не показан). Наличие рычажного исполнительного механизма 11 пресса в совокупности с бесступенчато-регулируемым приводом 9 пресса позволяет осуществить настройку скорости деформирования требуемой для опробываемого и отлаживаемого инструмента в соответствии с аналогичными условиями деформирования на механическом прессе, для которого предназначен инструмент. Пресс снабжен микроприводом (на фиг. не показан) для осуществления замедленного движения верхней половины инструмента.

Механический пресс работает следующим образом.

Перед пуском механического пресса для опробования и отладки штампов посредством программатора 53 и элементов управления контроля 54 пульта управления прессом (на фиг. не показан), вводят и отлаживают все параметры условий работы опробываемого и отлаживаемого инструмента в производстве при установке инструмента на предназначенный для его эксплуатации пресс в цехе, в том числе и гидравлического предохранителя 15 для защиты штампа по усилию. Гидравлический предохранитель 15 для защиты штампа по усилию настраивается следующим образом:

- при поступлении сигнала от элементов управления и контроля 54 на пропорциональный клапан 31, последний открывается на давление, соответствующее установленному усилию в опоре механизма регулировки 14.

Рабочая среда низкого давления, предпочтительно сжатый воздух, по трубопроводу 30 подается от пропорционального клапана 31 в полость низкого давления 29, мультипликатора давления 28, гидравлическая полость 27 которого подает давление в трубопровод 26, который подает его в дополнительную полость 25, которая выполняет роль управляющей полости по отношению к гидравлическому клапану 24, запирающему гидравлическую подушку опоры механизма регулировки 14. Коэффициент мультипликации давления гидравлического клапана 24 равен 1:3, а коэффициент мультипликации мультипликатора давления 28 равен 1: 25, чем определяется широкий диапазон настройки гидравлического предохранителя 15.

Сенсорные устройства 32, 33 подают соответствующие сигналы о давлении в трубопроводах 26, 30 в систему управления прессом. Затем осуществляют на пульте управления прессом настройку параметров подушек пресса, чем заканчивают подготовку пресса к работе.

При включении муфты 10, движение привода 9 пресса передается исполнительному механизму 11 и через него ползуну 13 пресса, с закрепленной на нем верхней половиной инструмента (на фиг. не показана), который осуществляет рабочий ход вниз и выполняет технологическую операцию на заготовке (на фиг. не показан).

Усилие технологической операции штампом (на фиг. не показан) передается через подштамповую плиту 50 на стол 1 пресса в зону приложения технологического усилия на несущие балки 34, выполненные в форме сотовой панели 35, которые за счет особенностей своего исполнения распределяют это усилие по граням сотовой ячейки на составляющие, уменьшая тем самым вертикальную составляющую усилия и вместе с этим прогиб стола 1 и подштамповой плиты 50 и уменьшают зависимость прогиба стола от размеров опорной поверхности штампа. Это же усилие технологической операции штампом (на фиг. не показан) противодействует перемещению ползуна 13, прогиб которого ограничивается опорой надштамповой плиты 49 на жесткие неподвижные опоры 47, 48.

При повышении давления в системе низкого давления, сенсор давления 33 подает сигнал, попадающий на пропорциональный клапан 31, и давление снижается до установленного. При превышении ползуном 13 усилия, установленного посредством заданного давления, в опоре механизма регулировки 14 с предохранителем защиты штампа по усилию от перегрузки открывается клапан 24 и рабочая жидкость из под опоры механизма 14 сбрасывается на слив, а также сбрасывается давление с дополнительной полости 25 клапана 24.

Так как дополнительные полости 25 всех клапанов 24 гидропредохранителя 15 соединены между собой трубопроводом 2, то происходит одновременный слив рабочей жидкости из всех опор, одновременно при этом сенсор 32 подает сигнал в систему управления на отключение пресса. При восстановлении усилия в опоре 14 клапаном 55 сбрасывают возможное остаточное давление в опоре.

Осуществляется ликвидация усилий, возникающих в опоре 14 ползуна 13, и ликвидируется перегрузка штампа (на фиг. не показан) по усилию. Одновременно сенсор 32 подает сигнал в систему управления на отключение пресса. Затем следует восстановление усилия в гидравлическом предохранителе 15, предварительно сбросив клапаном 55 возможное остаточное гидравлическое давление в опоре.

При дальнейшей работе привода 9, ползун пресса 13 поднимается вверх в крайнее верхнее положение, где на заданной высоте включаются силовые цилиндры 44, 45, 46 подушки ползуна и осуществляется выталкивание отштампованной детали из верхней половины штампа (на фиг. не показан), а по достижению ползуном 13 точки, близкой к крайнему верхнему положению, в зависимости от настроенного режима включается тормоз 12 и ползун 13 останавливается.

В соответствии с рабочим ходом ползуна 13 пресса, в заданной точке по ходу ползуна в работу, вступает в действие вытяжная подушка, комплект управления силовых цилиндров 37, в соответствии с заданной характеристикой осуществляют приложение усилия вытяжки к ползуну 39 подушки, который через толкатели (на фиг. не показаны) передают его элементам нижней половины штампа (на фиг. не показаны), осуществляя закон прижима заготовки. При ходе ползуна пресса 13 вверх ползун 39 подушки под действием цилиндра 38 обратного хода вытяжной подушки через траверсу 40 и тяги 41, 42 поднимается вверх. Осуществляется выталкивание отштампованной детали (на фиг. не показана).

Механический пресс для опробования и отладки штампов работает в режиме настраиваемых по числу одиночных ходов, и в режиме замедленного хода пробной штамповки. При работе в режиме замедленного хода пробной штамповки движение ползуна 13 пресса осуществляется от микропривода (на фиг. не показан), позволяющего выполнить пробную работу при отладке штампа со скоростью менее 1 хода в минуту.

При наладочных работах на зеркале штампа, установленного и закрепленного на механическом прессе для опробования и отладки штампов, используют механизм жесткой опоры и блокировки ползуна, установленный в стойках 3, 4 пресса.

При включении автономного привода 23 гайки 22, свинчиваясь со штоком 20 с Т-образной головкой 21 удлиняют шток до жесткого контакта с кронштейнами 16, 17, ползуна 13 пресса и приведения в активное состояние сенсорных устройств 18, 19, которые подают неразрешающий сигнал в систему включения прессом.

Таким образом, система включения прессом полностью блокируется, пока Т-образные головки 21 находятся в контакте с кронштейнами 16, 17.

Одновременно механизм жесткой опоры удерживает ползун от случайного включения привода и опускания, чем обеспечивается абсолютная защита от несчастного случая.

При прерывании контакта между кронштейнами 16, 17 ползуна 13 пресса и Т-образными головками 21 штока 20, сенсорные устройства 18, 19 вновь дают разрешающий сигнал на включение пресса.

На Воронежском ЗАО "Тяжмехпресс" разработана конструкция заявляемого механического пресса для опробования и отладки штампов и изготовлен опытный образец серии, предназначенной для поставки зарубежному покупателю.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| ЧЕКАНОЧНЫЙ КРИВОШИПНО-КОЛЕННЫЙ ПРЕСС | 1995 |

|

RU2118259C1 |

| ПОДУШКА ПНЕВМАТИЧЕСКАЯ С ГИДРАВЛИЧЕСКИМ УДЕРЖИВАТЕЛЕМ | 1993 |

|

RU2080264C1 |

| МНОГОКРИВОШИПНЫЙ ПРЕСС С ГИДРОПРЕДОХРАНИТЕЛЕМ | 1996 |

|

RU2121438C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

Изобретение относится к области кузнечно-прессового машиностроения. Пресс содержит станину, состоящую из стола, траверсы и стоек, стянутых в жесткую раму стяжными шпильками, привод, муфту, тормоз, рычажный исполнительный механизм, размещенный в траверсе станины, механизм регулировки усилия ползуна с предохранителем защиты штампа по усилию и вытяжные подушки, размещенные в столе и ползуне. Для моделирования процесса штамповки на различных по усилиям и жесткости прессах и штамповки малых партий деталей из листовых заготовок стол пресса в зоне приложения технологических нагрузок образован несущими балками, выполненными в виде сотовой панели, несущей подштамповую плиту, размещенная в столе вытяжная подушка образована комплектом управляемых силовых цилиндров, установленным в нижней части стола, и имеет ползун, сочлененный с цилиндром обратного хода подушки посредством поперечной траверсы и тяг, а в ползуне пресса в зоне технологической нагрузки установлены жесткие неподвижные опоры надштамповой плиты, расположенные между цилиндрами подушки ползуна. 2 з.п.ф-лы, 8 ил.

| ГИДРАВЛИЧЕСКИЙ ПРЕДОХРАНИТЕЛЬ КРИВОШИПНЫХ МНОГОПОЛЗУННЫХ ПРЕССОВ | 0 |

|

SU376274A1 |

| Гидравлический предохранитель многокривошипных прессов | 1978 |

|

SU742165A1 |

| Механический пресс с несколькими точками подвески ползуна | 1980 |

|

SU893569A1 |

| US 4289066, 15.09.1981 | |||

| DE 4441569 A1, 30.05.1996. | |||

Авторы

Даты

2001-06-20—Публикация

1999-07-13—Подача