(54) УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА

1

Изобретение относится к транспортной технике, а именно к устройствам для дистанционного управления многоступенчатыми коробками передачи транспортных средств, имеющими многодисковые фрикционные муфты и гидроцилиндры для переключения ступеней.

Для уменьшения динамических нагрузок при переключениях ступеней в гидравлических устройствах управления коробками передач применяются механизмы различной конструкции, обеспечивающие плавное нарастание давления в гидроцилиндрах фрикционных муфт. Конструктивно механизмы плавности размещаются либо вне гидроцилиндров и входят в состав внещней по отнощению к ним системы управления, либо в самих гидроцилиндрах фрикционных муфт. В последнем случае резко усложняется конструкция муфт, а также снижается работоспособность и надежность коробки передач, так как в случае отказа механизмов плавности необходима полная разборка коробки передач. С другой стороны, в известных конструкциях не удается обеспечить удовлетворительную плавность включения муфт с помощью внещних устройств.

Известно устройство для дистанционного управления коробкой передач с внещним размещением механизмов плавности, содержащее переключающий механизм для попеременной подачи рабочей жидкости от ее 5 источника в гидроцилиндрь фрикционных муфт коробки передач, выходы которого сообщены с указанными гидроцилийдрами посредством соединительных магистралей, и механизмы плавности, подключенные к соединительным магистралям параллельно 10 гидроцилиндрам 1.

Недостаток данного устройства, как и других устройств, в которых механизмы плавности размещены вне гидроцилиндров, состоит в том, что качество его работы зависит от величины гид|равлическогб сопротивления

15 магистралей, расположенных между точками подключения механизмов плавности и гидроцилиндрами. Давление срабатывания (начальная настройка) каждого механизма плавности должно быть не менее давления, имеющего место в точке его подключения

20 во время движения порщня (заполнения гидроцилиндра жидкостью), т. е. оно должно превышать давление в гидроцилиндре на величину гидравлических потерь в соединительной магистрали. Вследствие этого при остановке поршня давление в гидроцилиндре мгновенно нарастает до величины, соответствующей настройке механизма, что в ряде режимов приводит к ударному нарастанию момента трения муфты, динамическим нагрузкам в трансмиссии и ухудшению комфортабельности автомобиля. Цель изобретения - повышение надежности коробки передач путем уменьшения ударных нагрузок при включении фрикционных муфт. Поставленная цель достигается за счет того, что известное устройство снабжено расходомерными трубками, число которых соответствует числу гидроцилиндров фрикционных муфт, причем вход каждой расходомерной трубки сообщен с соответствуюшим выходом переключающегочмеханизма, выход - с соответствующим механизмом плавности включения муфты, а боковой отвод каждой расходомерной трубки сообщен с соответствующим гидроцилиндром фрикционной муфты, причем гидравлическое сопротивление каждой соединительной магистрали между расхЬдомёрной трубкой и механизмом плавности меньше гидравлического сопротивления соединительной магистрали между этой расходомерной трубкой и тидроцилиндром. На фиг. 1 изображено устройство для дистанционного управления многоступенчатой коробки передач; на фиг. 2 - конструкция расходомерной трубки типа трубки Вентури; на фиг. 3 :- изменение давления жидкости в расходомерной трубке типа трубки Вентури; на фиг. 4 - графики измерения различных параметров при включении фрикционной муфты. Конструкция устройства описана применительно к двум фрикционным муфтам коробки передач. Коробка передач 1 имеет для переключения ступеней многодисковые фрикционные муфты 2 и 3, установленные соответственно на валах 4 и 5 (фиг. 1). Они состоят из пакетов фрикционных дисков 6, 7, связанных с элементами коробки передач (не показаны) и гидроцилиндров 8, 9 с поршнями 10, 11, расположенными напротив пакетов дисков. Для попеременной подачи рабочей жидкости в гидроцилиндры фрикционных муфт имеется переключающий механизм 12, вход которого каналом 13 соединен с насосом 14 и с регулятором 15 давления насоса 14, а выходы соединительными магистралями 16, 17 сообщены с входными отверстиями расходомерных трубок, например, трубок Вентури 18, 19. Механизм 12 имеет три позиции. В средней позиции оба выхода 16 и 17 сообщены с дренажной линией 20. В крайних позициях поочередно один из выходов соединяется с каналом 13, а другой - с дренажной линией 20. Конструктивно механизм . iaa.iAs--Sv s - .- - o JJ-irt i.,-ii -- .

737257 12 может представлять собой селектор ручного управления, имеющий электрический, пневматический или другой дистанционный привод и число позиций, больше трех, либо механизм реверса (тогда муфты 2 и 3 соответствуют муфтам переднего и заднего хода), либо переключающий Клапан гидросистемы автоматического управления. Трубки Вентури 18 и 19 имеют соответстве 1но входы и выходы 21, 22 и 23, 24, а также боковые отводы25 и 26. К выходам 23 и 24 соединительными магистралями 27 и 28 подключены механизмы плавности 29 и 30 одинаковой конструкции, представляющие собой регуляторы давления с переменной настройкой. В частности, механизм 29 состоит из нормально закрытого регулятора давления 31 со сливной линией 32 и пружины 33, настройка которой изменяется гидроцилиндром 34. Давление в гидроцилиндр подается из магистрали 27 через дроссель 35, параллельно которому установлен обратный клапан 36 ускоренного обратного хода. Такое же устройство имеет механизм плавности 30, вследствие чего в дальнейшем все его элементы обозначаются теми же номерами, что и аналогичные элементы механизма 29. Боковые отводы 25 и 26 соединительными магистралями 37 и 38, подключены к гидроцилиндрам 8 и 9 муфт 2 и 3. Дроссели 39, 40 представляют собой суммарные (эквивалентньш) гидравлические сопротивления магистралей 37, 38 от трубки Вентури до гидроцилиндров. Аналогично дроссели 41, 42 представляют эквивалентные сопротивления магистралей 27, 28 от выходов трубок Вентури до сливных магистралей 32, в том числе внутренние сопротивления регуляторов 31. Возможное конструктивное исполнение расходомерных трубок типа трубок Вентури 18 и 19 подробно показано на фиг. 2. Корпус 43 трубки Вентури установлен в канале 44 корпуса 45 коробки передач или ее элементов. Внутренняя полость 46 корпуса 43 имеет форму, характерную для трубок Вентури. Радиальными отверстиями 47 узкая часть внутренней полости 46 сообщается с кольцевой проточкой 48 на корпусе 43. Проточка 48 и отверстия 47 служат боковым отводом из сужающего устройства в канал 49 корпуса 45. Устройство работает следующим образом. Работа на нейтрали (фиг. 1). Переключающий механизм 12 находится в нейтральном (среднем) положении. Насос 14, приводимый от входного вала коробки передач 1, создает в канал 13 давление, которое поддерживается на постоянном уровне регулятором давления 15. Гидроцилиндры 8 и 9 магистралями 37, 16 и 38, 17 через трубки Вентури 18 и 19 и переключающий механизм 12 сообщены со сливной линией 20. Вследствие/ этого муфты 2 и 3 выключены и коробка передач 1 находится в нейтральном положении. Механизм плавности 29 подготовлен к срабатыванию: давление в гидроцилиндре 34 отсутствует, пружина 33 зажата, и регулятор давления 31 настроен на Низкое давление Р. В аналогичном состояник находится и механизм 30. Включение фрикционной муфты 3. Для включения ступеней в коробке передач 1, соответствующих муфте 3, переключающий механизм 12 переводится в левую позицию. Магистраль 17 соединяется с находящимся под давлением каналом 13 и в гидроцилиндр 9 подается рабочая жидкость. Гидро-цилиндр 8 магистралью 16 по-прежнему соединен с дренажной линией 20. Включение муфты 3 происходит в три этапа, описанных ниже (фиг. 3 и 4). Первый этап. Заполнение гидроцилиндра 9. Заполнение гцдроцилиндра происходит при движении порщня 11 вправо (фиг. 1) до упора в пакет дисков 7. На этом этапе в гидроцилиндре 9 устанавливается примерно постоянное низкое давление Рр, определяемое усилием возвратных пружин и силами трения. В узком сечении трубки Вентури 19 устанавливается давление 1 , превыщающее давление Р на величину потерь на дросселе 40. Давление Р°пд начальной настройки механизма плавности (настройки пружины 33) выбирается равным или несколько большем давлени-я Pj. Поэтому регулятор 31 на 1 этапе закрыт и давление в магистрали 28 перед ним равно Pf. Расход жидкости Qt через трубку Вентури 19 на 1 этапе зависит от давления на ее входе Рвх, давления Рг в гидроцилиндре и величины гидравлического сопротивления дросселя 40. Второй этап. Работа механизма плавности и расходомерной трубки типа трубки Вентури. При остановке поршня 11 в правом положении (фиг. 1) движение жидкости в магистрали 38 прекращается, давление во всех магистралях за переключающим механизмом 12 начинает одновременно повышаться. При достижении в магистрали 28 величины давления регулятор 30 открывается, жидкость, поступающая через трубку Вентури 19, начинает сливаться в сливную линию регулятора. Расход Qn жидкости в магистралях 17, 28 зависит от давлений РВХ, РПА и сопротивления дросселя 42. При прохождении через трубку Вентури поток в ее средней части сужается, вследствие чего скорость его возрастает, а статическое давление в потоке уменьшается, так как часть потенциальной энергии жидкости переходит в кинетическую. Поскольку давление Руц на входе в трубку на первом и втором этапах можно принять одинаковым и примерно равным давлению настройки регулятора 15, статическое давление в узком сечении трубки Вентури тем меньше, чем больше скорость (расход) жидкости (при Р Рв). Это условие выполняется вследствие того, что гидравлическое сопротивление дросселя 42 значительно меньше сопротивления дросселя 40. Например, механизм плавности 30 может быть установлен непосредственно возле трубки Вентури, а муфта 3 по конструктивным возможностям находится на большем удалении от нее. Кроме того, магистраль 28 может иметь значительно большее сечение, чем магистраль 38. На втором этапе статическое давление на выходе из тоубки Вентури всегда выше, чем давление Р в в ее узком сечении, так как поток жидкости на выходе расширяется (замедляется) и часть кинетической энергии вновь превращаемся в потенциальную. Поскольку на втором этапе давление , в магистрали 28 превышает давление . срабатывает гидроцилиндр 34, постепенно увеличивая деформацию пружины 33 и соответственно повышая давление настройки регулятора 31. Длительность процесса перестройки регулятора задается дросселем 35, определяющим время заполнения гидроцилиндра 34. Таким образом, в предлагаемой конструкции статическое давление в узком сечении трубки Вентури 19 уменьшается в начальный момент после открытия механизма плавности. Это достигается за счет того, что после остановки поршня 11 поток жидкости в трубке Вентури, протекавший с поворотом на 90° в боковой отвод, устремляется в прямом направлении. Подбором сечений трубки Вентури и дросселя 42 давление выбирается таким, что величина Pf в начальный момент второго этапа примерно равна давлению Рр в гидроцилиндре 9. Вследствие этого переход с первого этапа ко второму произойдет без скачкообразного возрастания давления в гидроцилиндре до величины РПА настройки механизма плавности 30, что приводит в известных конструкциях к ударным включениям муфты 2. По мере увеличения давления настройки регулятора 31 количество сливаемой им жидкости уменьшается, вследствие чего давление РВ в узком сечении трубки Вентури и, соответственно, в гидроцилиндре 9 возрастает. В конце второго этапа давление настройки приближается к величине давления насоса и регулятор 30 закрывается. При некотором давлении РГ момент трения пакета дисков муфты 3 достигает величины, равной моменту сопротивления, и муфта включается. В зависимости от нагрузки (момента сопротивления) включение муфты происходит при различных давлениях, т. е. время ее включения изменяется.

Третий этап. Работа включенной муфты.

На этом этапе механизм плавности 30 новь закрыт. Давление во всех точках маистралей 17, 28, 38 и трубках Вентури 19 гидроцилиндре 9 одинаково и равно давению в канале 13, поддерживаемому регуятором 15.

Описанные процессы изображены на графике, показывающем изменения статического и скоростного давлений по длине магистралей от .входа в трубку Вентури до механизма плавности (фиг. 3). Штрих-пунктир- .fo ная линия А представляет собой пьезометрическую линию на первом этапе, жирная иния Б - пьезометрическую линию в начале второго этапа, линия В - полный напор также в начале первого этапа. Линия полного напора соответствует уравнению Бер- нулли, с некоторыми упрощениями, сделанными для наглядности. В частности, не учтена геометрическая составляющая напора ввиду ее малости и гидравлические потери по длине узкого участка трубки Вентури, jg

Заштрихованная часть графика представляет собой скоростную составляющую

ч -|-V полного напора ( у - удельный вес

а

жидкости, скорость потока, g - ускорение силы тяжести).

На первом этапе на участке от узкого сечения трубки Вентури до механизма плавности устанавливается постоянное давление РВ (лини.я А), равное сумме давлений в JQ гидроцилиндре Р и потерь давления ДРг от рубки до гидроцилиндра.

На втором этапе давление на этом участке, изменяется по кривой Б, причем в узком сечении трубки устанавливается давление 35 РВ, численно меньшее давления РЬ предыдущего этапа на величину ДРр. При выходе из трубки давление потока возрастает (за счет уменьшения скоростного напора) до величины Р№Х , превышающей Pj давление настройки 1 клапана плавности. Клапан о открыт и пропускает расход Q, вследствие чего в магистрали 28 имеется потеря давлений на дросселе 42. За счет замедления потока выходное давление превыщает давление в узком сечении на величину ДРв; j определяемую в основном геометрическими размерами сужающего устройства и представляющую собой потерю скоростного напора на его расщиряющем участке. Очевидно, что эта величина может произвольно задаваться, при условии, что сопротивле- 50 ние 42 меньше сопротивления ОР, может превышать величину ДРр. На фиг. 2 изобpafeeH случай, когда ДР§ ДР,причем РВ РП , т. е. давление в узком сечении трубки Вентури в начале второго этапа уменьшается до величины давления в гидроцилиндрё, имеющего место в конце второго этапа. В этом уменьщении заключается основной эффект от применения трубки Вентури.

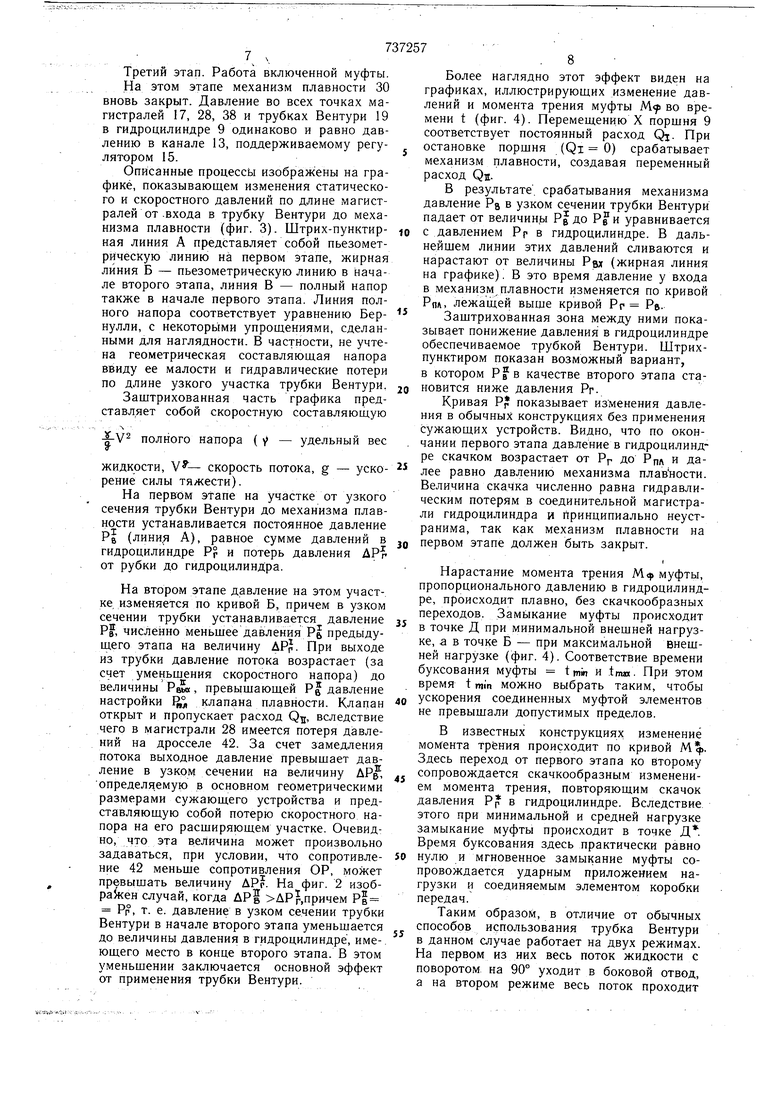

Более наглядно этот эффект виден на графиках, иллюстрирующих изменение давлений и момента трения муфты М во времени t (фиг. 4). Перемещению X поршня 9 соответствует постоянный расход Qj. При остановке порщня (Qi 0) срабатывает механизм плавности, создавая переменный расход QK.

В результате , срабатывания механизма давление РВ в узком сечении трубки Вентури падает от величинь Pg до РВ и уравнивается с давлением РГ в гидроцилиндре. В дальнейшем линии этих давлений сливаются и нарастают от величины Рад (жирная линия на графике). В это время давление у входа в механизм плавности изменяется по кривой РПА, лежащей выше кривой Рг Ре.

Защтрихованная зона между ними показывает понижение давления в гидроцилиндре обеспечиваемое трубкой Вентури. Штрихпунктиром показан возможный вариант, в котором Р в качестве второго этапа становится ниже давления Pp.

Кривая Р показывает изменения давления в обычных конструкциях без применения сужающих устройств. Видно, что по окончании первого этапа давление в гидроцилиндре скачком возрастает от Р до РПЛ и далее равно давлению механизма плавности. Величина скачка численно равна гидравлическим потерям в соединительной магистрали гидроцилиндра и принципиально неустранима, так как механизм плавности на первом этапе должен быть закрыт.

t

Нарастание момента трения М«) муфты, пропорционального давлению в гидроцилиндре, происходит плавно, без скачкообразных переходов. Замыкание муфты происходит в точке Д при минимальной внешней нагрузке, а в точке Б - при максимальной внещней нагрузке (фиг. 4). Соответствие времени буксования муфты tmm и tm. При этом время t min можно выбрать таким, чтобы ускорения соединенных муфтой элементов не превышали допустимых пределов.

В известных конструкциях изменение момента трения происходит по кривой М. Здесь переход от первого этапа ко второму сопровождается скачкообразным изменением момента трения, повторяющим скачок давления Р в гидроцилиндре. Вследствие этого при минимальной и средней нагрузке замыкание муфты происходит в точке Д. Время буксования здесь практически равно нулю и мгновенное замыкание муфты сопровождается ударным приложением нагрузки и соединяемым элементом коробки передач.

Таким образом, в отличие от обычных способов использования трубка Вентури в данном случае работает на двух режимах. На первом из них весь поток жидкости с поворотом на 90° уходит в боковой отвод, а на втором режиме весь поток проходит

на выход (без поворота), как и в обычных случаях. При этом «выпрямление потока происходит автоматически. Для уменьшения на первом режиме гидравлического сопротивления с трубки Вентури боковой отвод может выполняться в виде нескольких радиальных отверстий 47, сообщающихся с кольцевой канавкой 48 на корпусе 43 (фиг. 2)

При включении муфты 2 устройство работает аналогичным образом. Очевидно также, что при большем числе муфт каждая из них может быть снабжена механизмом плавности, подключенным через трубку Вентури, как описано выше.

В качестве механизмов плавности могут применяться устройства, отличные от изображенных на фиг. 1, в том числе различные аккумуляторы и другие конструкции, подключенные параллельно гидроцилиндрам.

Преимущество выщеописанной конструкции заключается в том, что благодаря применению трубок Вентури настройка механизмов плавности, независимо от длины и гидравлического сопротивления соединительных магистралей, может выбираться, исходя из требуемых знаков нарастания моментов трения фрикционных муфт. Следствием этого является, в частности, возможность значительного управления конструкции муфт вальных коробок передач, поскольку отпадает необходимость размещения механизмов плавности внутри их гидроцилиндров. Механизмы плавности описанным выше способом могут устанавливаться вне фрикционных муфт - в механизмах дистанционного управления аналогично тому как это делается в планетарных коробках передач.

Кроме трубок Вентури в качестве расходомерных трубок могут применяться и другие их типы, например сопла Вентури.

Формула изобретения

Устройство для дистанционного управления коробкой передач транспортного средства, содержащее переключающий механизм для подачи рабочей жидкости от ее источника в гидроцилиндры фрикционных муфт коробки передач, выходы которого сообщены с указанными гидроцилиндрами посредством соединительных магистралей, и механизмы плавности включения фрикционных муфт, подключенные параллельно гидроцилиндрам, отличающееся тем, что, с целью повышения надежности коробки передач путем уменьщения ударных нагрузок при включении фрикционных муфт, оно снабжено расходомерными трубками, число которых соответствует числу гидроцилиндров фрикционных муфт, причем вход каждой расходомерной трубки сообщен с соответствующим выходом переключающего механизма, выход - с соответствующим механизмом плавности включения муфты, а боковой отвод каждой pafходомерной трубки сообщен с соответствующим гидроцилиндром фрикционной муфты, при этом тидравличёСкбе сопротйвлёнйё каждой соединительной магистрали между расходомерной трубкой и механизмом плавности меньше гидравлического сЬпротй13лёния соединительной магистрали между этой расходомерной трубкой и гидроцилиндром.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3691872, кл. 74-864, 1972 (прототип).

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистанционного управления гидромеханической трансмиссией транспортного средства | 1986 |

|

SU1397320A1 |

| Механизм плавного включения фрикционной муфты трансмиссии транспортного средства | 1983 |

|

SU1076330A1 |

| Механизм плавного включения гидроуправляемых фрикционных муфт коробки передач транспортного средства | 1990 |

|

SU1720906A1 |

| Коробка передач транспортного средства | 1981 |

|

SU1009824A1 |

| Система управления гидромеханической передачей | 1989 |

|

SU1710381A1 |

| СИСТЕМА УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2007 |

|

RU2345260C1 |

| Гидромеханическая трансмиссия транспортного средства | 1987 |

|

SU1458256A1 |

| МЕХАНИЗМ УПРАВЛЕНИЯ СТУПЕНЧАТОЙ КОРОБКОЙ ПЕРЕМЕНЫ ПЕРЕДАЧ | 1972 |

|

SU354946A1 |

| Гидравлическая система управления фрикционами коробки передач транспортного средства | 1987 |

|

SU1461654A1 |

| Гидромеханическая трансмиссия транспортного средства | 1976 |

|

SU653148A1 |

6 Фиг. t

Авторы

Даты

1980-05-30—Публикация

1977-07-11—Подача